Изобретение относится к энергетике и может быть использовано в системах масло- снабжения турбомашин.

Целью изобретения является повышение надежности путем пропуска оптимального расхода масла через нереливную трубу.

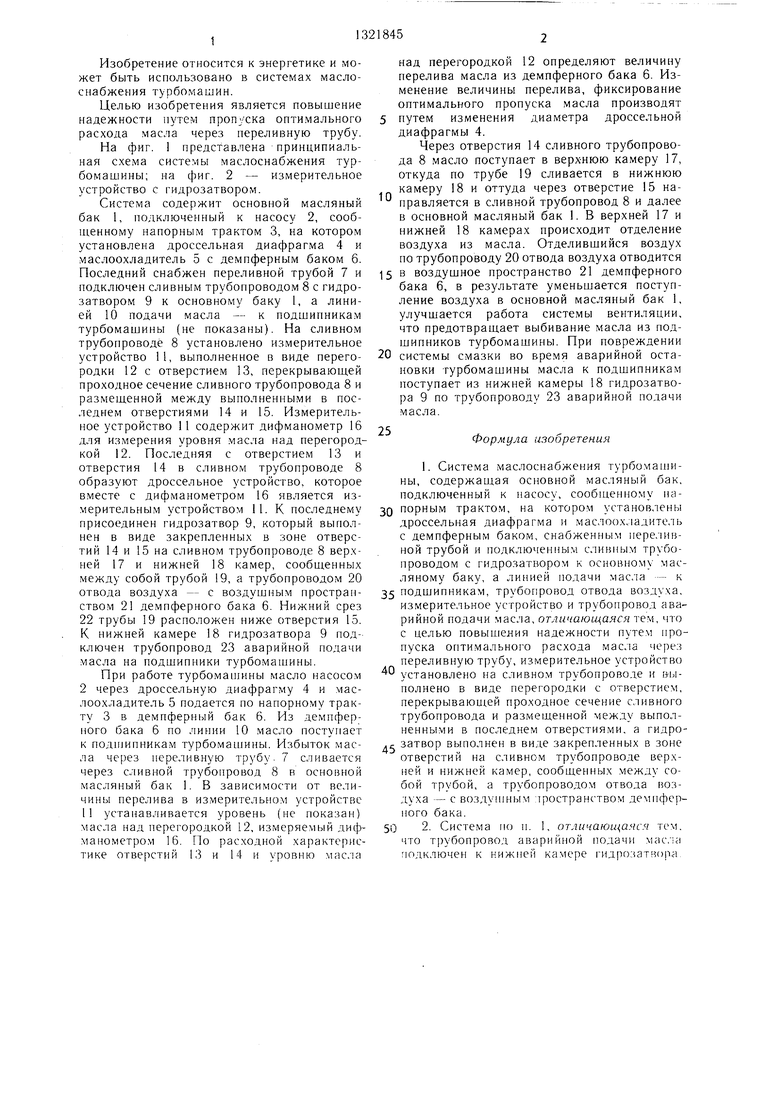

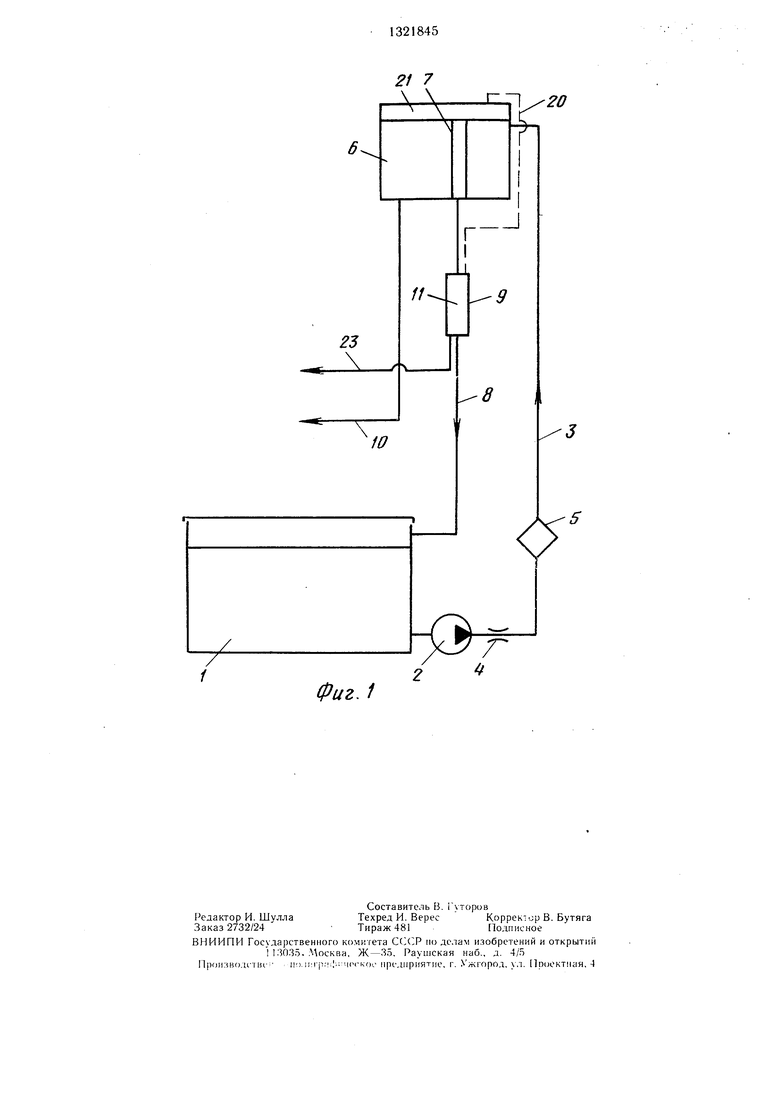

На фиг. 1 представлена принципиальная схема системы маслоснабжения тур- бомашины; на фиг. 2 - измерительное устройство с гидрозатвором.

Система содержит основной масляный бак 1, подключенный к насосу 2, сообщенному напорным трактом 3, на котором установлена дроссельная диафрагма 4 и маслоохладитель 5 с демпферным баком 6. Последний снабжен переливной трубой 7 и подключен сливным трубопроводом 8 с гидрозатвором 9 к основному баку 1, а линией 10 подачи масла - к подшипникам турбомашины (не показаны). На сливном трубопроводе 8 установлено измерительное устройство 11, выполненное в виде перегородки 12 с отверстием 13, перекрь ваюш,ей проходное сечение сливного трубопровода 8 и размещенной между выполненными в последнем отверстиями 14 и 15. Измерительное устройство 11 содержит дифманометр 16 для измерения уровня масла над перегородкой 12. Последняя с отверстием 13 и отверстия 14 в сливном трубопроводе 8 образуют дроссельное устройство, которое вместе с дифманометром 16 является измерительным устройством 11. К последнему присоединен гидрозатвор 9, который выполнен в виде закрепленных в зоне отверстий 14 и 15 на сливном трубопроводе 8 верхней 17 и нижней 18 камер, сообщенных между собой трубой 19, а трубопроводом 20 отвода воздуха - с воздушным пространством 21 демпферного бака 6. Нижний срез 22 трубы 19 расположен ниже отверстия 15. К нижней камере 18 гидрозатвора 9 подключен трубопровод 23 аварийной подачи масла на подшипники турбомащины.

При работе турбомап1ины масло насосом 2 через дроссельную диафрагму 4 и маслоохладитель 5 подается по напорному тракту 3 в демпферный бак 6. Из демпферного бака 6 по линии 10 .масло поступает к подшипникам турбомашины. Избыток масла через переливную трубу. 7 сливается через сливной трубопровод 8 в основной масляный бак 1. В зависимости от величины перелива в измерительном устройстве И устанавливается уровень (не показан) масла над перегородкой 12, измеряемый дифманометром 16. По расходной характеристике отверстий 13 и 14 и уровню масла

0

над перегородкой 12 определяют величину перелива масла из демпферного бака 6. Изменение величины перелива, фиксирование оптимального пропуска масла производят

путем изменения диаметра дроссельной диафрагмы 4.

Через отверстия 14 сливного трубопровода 8 масло поступает в верхнюю камеру 17, откуда по трубе 19 сливается в нижнюю камеру 18 и оттуда через отверстие 15 направляется в сливной трубопровод 8 и далее в основной масляный бак 1. В верхней 17 и нижней 18 камерах происходит отделение воздуха из масла. Отделивщийся воздух по трубопроводу 20 отвода воздуха отводится

5 в воздушное пространство 21 демпферного бака 6, в результате уменьшается поступление воздуха в основной масляный бак 1, улучшается работа системы вентиляции, что предотвращает выбивание масла из под- щипников турбомащины. При повреждении

0 системы смазки во время аварийной остановки турбомашины масла к подшипникам поступает из нижней камеры 18 гидрозатвора 9 по трубопроводу 23 аварийной подачи масла.

25

Формула изобретения

1. Система маслоснабжения турбома1ни- ны, содержаидая основной масляный бак, подключенный к насосу, сообщенному на30 порным трактом, на котором установлены дроссельная диафрагма и маслоохладитель с демпферным баком, снабженным переливной трубой и подключенным сливным трубопроводом с гидрозатвором к основному масляному баку, а линией подачи масла - к

35 подшипникам, трубопровод отвода воздуха, измерительное устройство и трубопровод аварийной подачи масла, отличающаяся тем, что с целью повыщеяия надежности путем пропуска опти.мального расхода мас.ш через переливную трубу, измерительное устройство

установлено на сливном трубопроводе и &ы- полнено в виде перегородки с отверстием, перекрывающей проходное сечение сливного трубопровода и размещенной между выполненными в последнем отверстиями, а гидрод затвор выполнен в виде закрепленных в зоне отверстий на сливном трубопроводе верхней и нижней камер, сообщенных между собой трубой, а трубопроводом отвода воздуха - с возду1пным пространством демпферного бака.

50 2. Система по п. 1, отличающаяся тем, что трубопровод аварийной подачи мас, ;а подключен к нижней камере гидрозатяор.а

21 7

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| Устройство для замкнутого маслоснабжения турбомашины | 1975 |

|

SU560073A2 |

| Система маслоснабжения турбомашины | 1975 |

|

SU565997A1 |

| Система маслоснабжения узловТРЕНия и иСпОлНиТЕльНыХ МЕХАНизМОВ | 1978 |

|

SU832237A1 |

| Система маслоснабжения турбомашины | 1966 |

|

SU443193A1 |

| Устройство маслоснабжения водородного уплотнения вала ротора турбогенератора | 1990 |

|

SU1725320A1 |

| УСТРОЙСТВО для ЗАМКНУТОГО МАСЛОСНАБЖЕНИЯ | 1971 |

|

SU300640A1 |

| СИСТЕМА АВАРИЙНОГО МАСЛОСНАБЖЕНИЯ ТУРБОМАШИНЫ | 1971 |

|

SU301451A1 |

| Система маслоснабжения турбомашины | 1977 |

|

SU603756A1 |

| Смазочная система для машины | 1989 |

|

SU1651012A1 |

Изобретение относится к области энергетики и может быть использовано в системах маслоснабжения турбомашин. Целью изобретения является повышение надежности путем установления оптимального расхода масла через переливную трубу. Для этого на сливном трубопроводе 8 установлены измерительное устройство и гидрозатвор. Гидрозатвор выполнен в виде двух камер 17 и 18, сообщенных между собой трубой 19. Нижний срез 22 трубы 19 расположен ниже сливного отверстия 15 перелива из нижней камеры 18. Верхние части камер 17 и 18 соединены трубопроводом 20 отвода воздуха с воздушным пространством демпферного бака. При большом переливе по дифманометру 16 измерительного устройства определяют размер дроссельной диафрагмы, а по трубопроводу 20 отводят воздух в воздушное пространство демпферного бака. 1 з.п. ф-лы, 2 ил. сл со ю оо 4; |СЛ 1риг 2

Г

I

W

8

/

/

Фиг. 1

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| В | |||

| Н | |||

| Саввина М.: Энергоиздат, 1984, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

1987-07-07—Публикация

1985-05-22—Подача