(54) СИСТЕМА МАСЛОСНАБЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения узловТРЕНия и иСпОлНиТЕльНыХ МЕХАНизМОВ | 1978 |

|

SU832237A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2037625C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| Система маслоснабжения турбомашины | 1985 |

|

SU1321845A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| Система маслоснабжения турбомашины | 1966 |

|

SU443193A1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| УСТРОЙСТВО для ЗАМКНУТОГО МАСЛОСНАБЖЕНИЯ | 1971 |

|

SU300640A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОТУРБИННОЙ УСТАНОВКИ | 1987 |

|

RU2090760C1 |

| Устройство для замкнутого маслоснабжения турбомашины | 1975 |

|

SU560073A2 |

1

Изобретение относится к системам маслоснабжения преимущественно турбоагрегатов атомной и тепловой энергетики.

Известны системы маслоснабжения, 5 содержащие бак с изолированной газовоздущной полостью, насос для подачи масла к подшипникам, маслоохладитель и связывающие их напорюле и гливные маслопроводы с гйдро- 10 затворами и вертикальными участками l .

Во время работы агрегатов масло нз маслобака насосом через маслрохл дитель подается по напорной 5 линии к подшипникам, а затем сливается по сливным маслопроводам с гидрозатворами в бак для .

в условиях эксплуатации отрабо- 20 тавшее масло обводняется, аэрируется и загрязняется механическими, примесями, что способствует его окислению, коррозии металлических поверхностей маслосистемы, HHTCSH- , 25 сивному износу рабочих поверхностей узлов трения.

Наиболее близкой к изобретению по технической сущности и дости.гаемому результату является система 30

паровой турбины, содержащая бак с изолированной газовоздушной полостью, насос, напорйые маслопроводы, маслоохладитель и сливные маслопроводы с гидрозатворами и верти|сальными участками 2. В систему включена установкарегенерации масла для вьщеления и удаления влаги, мехпримесей и снижения кислотности, включгиощая Фильтрпресс, центрифугу, адсорбер.

Установка регенерации вводится в работу после выявления периодическим химконтролем в эксппуатационном масле влаги. Регенерация циркулирующего в системе масла процесс длительный,требует постоянного обслуживанияи определенных затрат электроэнергии. Кроме того, при регенерации неизбежны потери масл.

Целью изобретения является повышение надежности и снижение потерь масла.

Эта цель достигается тем, что система снабжена камерой смешения, размещенной на вертикальном участ- ке сливного маслопровода и линией рециркуляции с газоохладителем, соединяющей газовоздушную полость

ака с камерой смешения.Кроме того, истема снабжена циклоном, установенным на вертикальном участке сливного маслопровода и соединенным о отделенному газу с входом линии рециркуляции, и газонагревателем, включенным в последнюю после газохладителя , причем циклон может ыть встроен в бак и заглублен нижним концом под уровень масла.

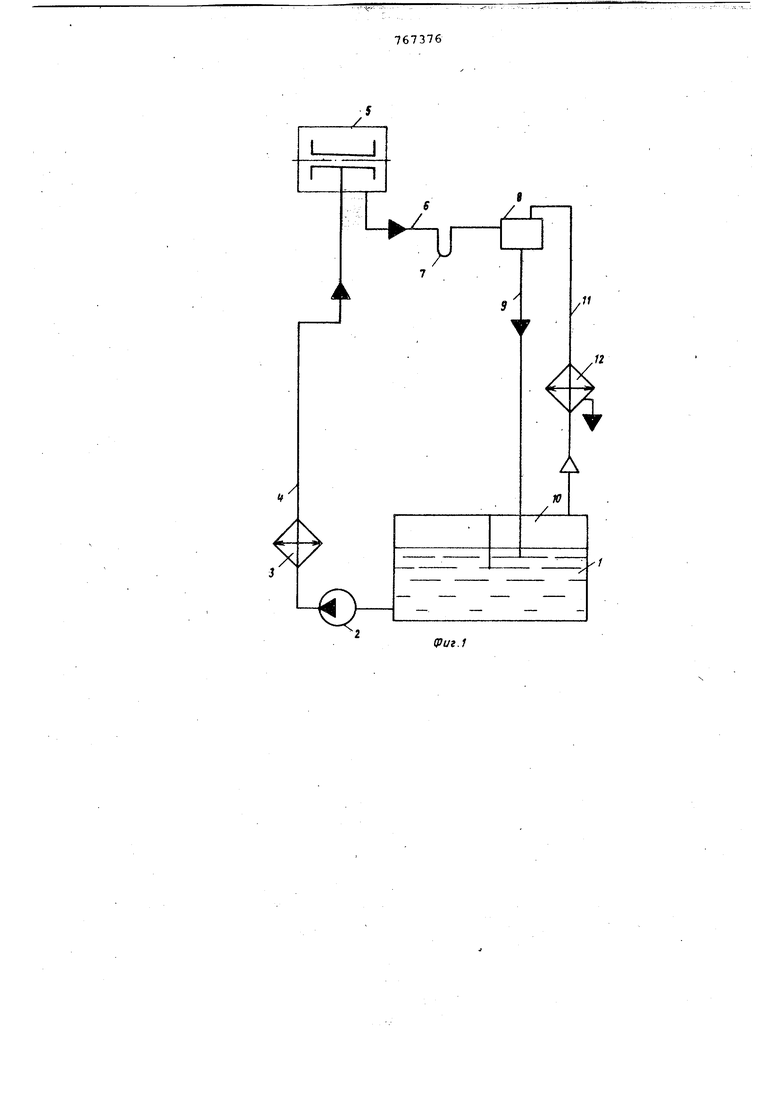

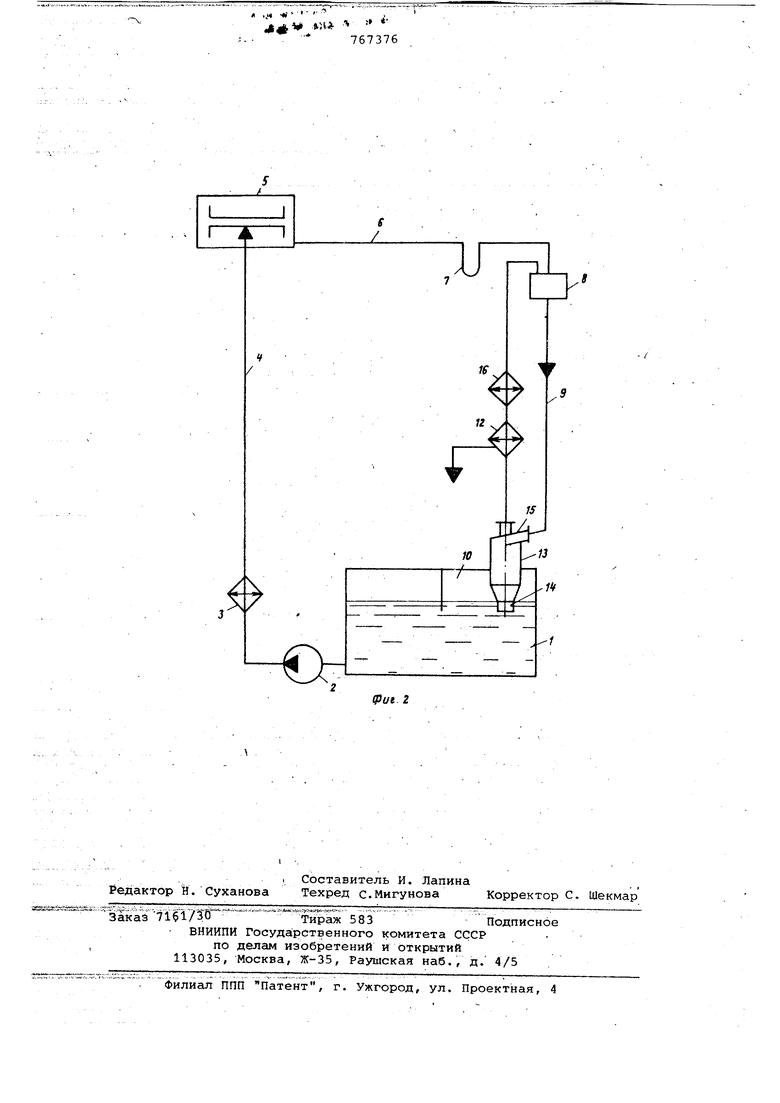

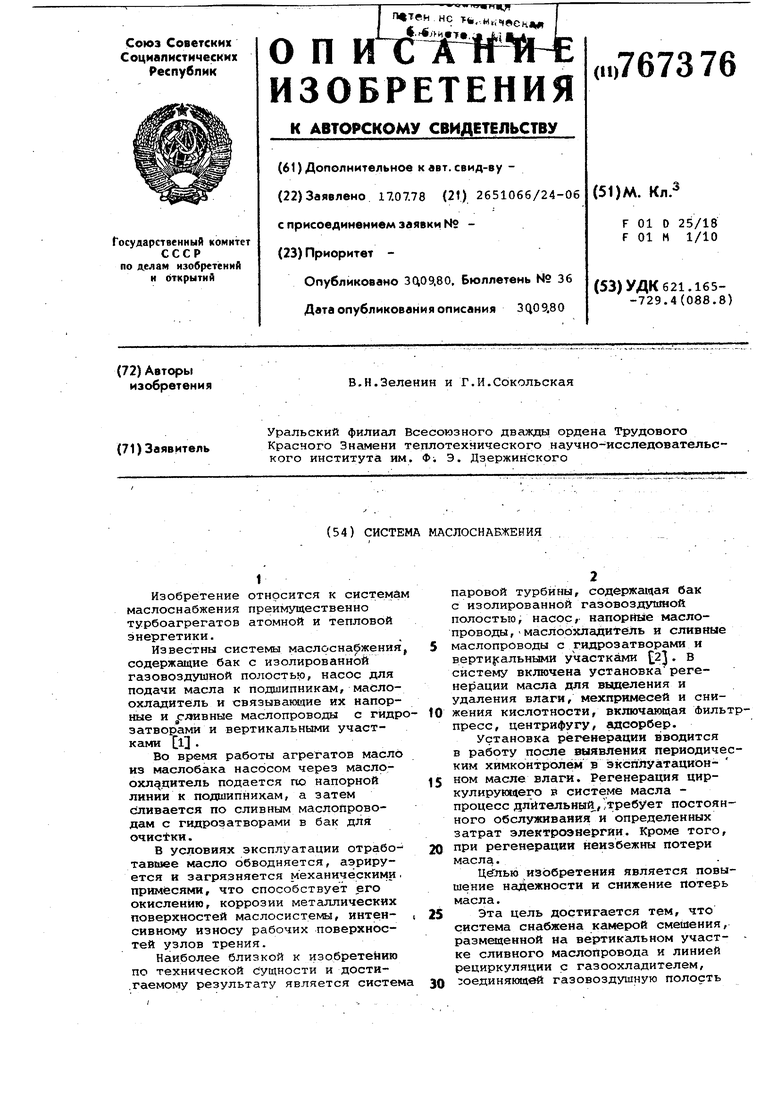

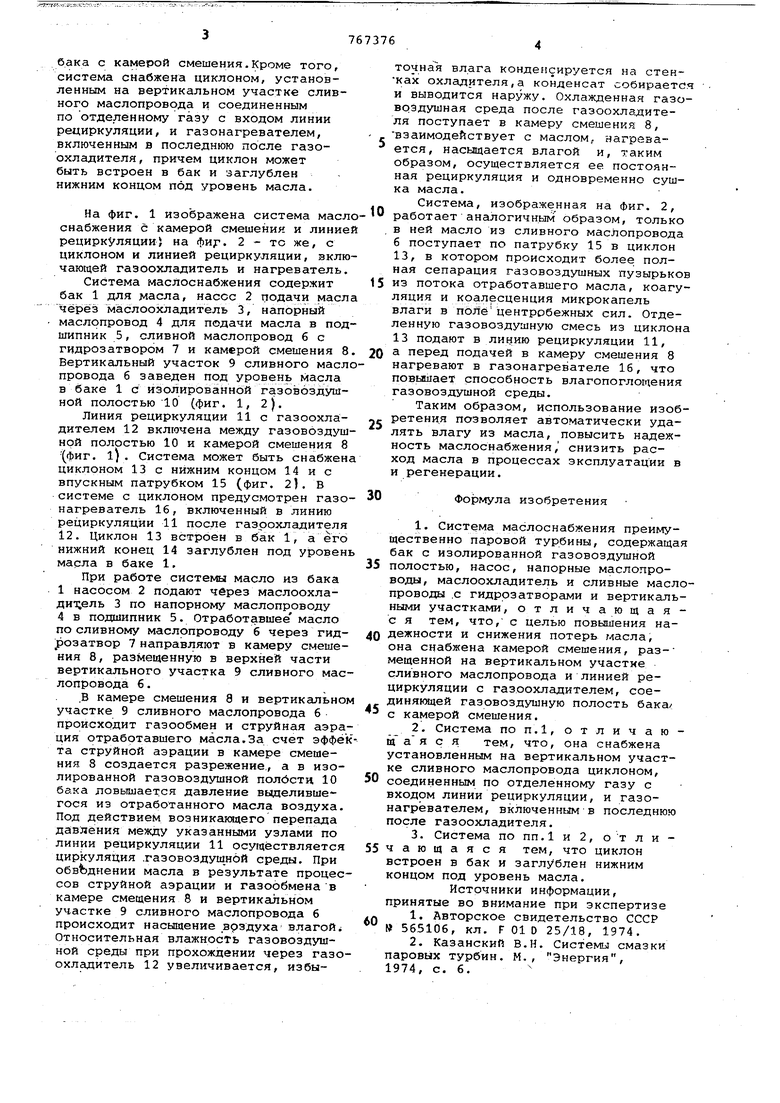

На фиг. 1 изображена система маслоснабжения с камерой смешения и линией рециркуляции) на . 2 - то же, с циклоном и линией рециркуляции, включающей газоохладитель и нагреватель.

Система маслоснабжения содержит бак 1 для масла, насос 2 подачи масла через маслоохладитель 3, напорный маслопровод 4 для псдачи масла в подшипник 5, сливной маслопровод 6 с гидрозатвором 7 и камерой смешения 8. Вертикальный участок 9 сливного маслопровода 6 заведен под уровень масла в баке 1 с изолированной газовоздушной полостью 10 (фиг. 1, 2).

Линия рециркуляции 11 с газоохладителем 12 включена между газовоздушной полостью 10 и камерой смешения 8 (фиг. l) . Система может быть снабжена циклоном 13 с нижним концом 14 и с впускным патрубком 15 (фиг. 2. В системе с циклоном предусмотрен газонагреватель 16, включенный в линию рециркуляции 11 после газрохладителя 12. Циклон 13 встроен в бак 1, а его нижний конец 14 заглублен под уровень масла в баке 1.

При работе системы масло из бака 1 насосом 2 подают через маслоохлади1;ель 3 по напорному маслопроводу 4 в подшипник 5. Отработавшеемасло по сливному маслопроводу 6 через гид розатвор 7 направляют в камеру смешения 8, размещенную в верхней части вертикального участка 9 сливного маслопровода 6.

.В камере смешения 8 и вертикальном участке 9 сливного маслопровода 6 происходит газообмен и струйная аэрация отработавшего масла.За счет эффёкта струйной аэрации в камере смешения 8 создается разрежение,, а в изолированной газовоздушной полбсти 10 бака ловышается давление вьаделивше гося из отработанного масла воздуха. Под действием возникающего перепада давления между указанными узлами по линии рециркуляции 11 осуществляется циркуляция .газовоздушнбй среды. При обвЬднении масла в результате процессов струйной аэрации и газообмена в камере смещения 8 и вертикальном участке 9 сливного маслопровода 6 происходит насьшаение врздуха влагой Относительная влажность газовоздушной среды при прохождении через газоохладитель 12 увеличивается, избыточная влага конденсируется на стенках охла1дителя, а конденсат собирается и выводится наружу. Охлажденная газовоэдушная среда после газоохладителя поступает в камеру смешения 8, взаимодействует с маслом, нагревается, насыщается влагой и, таким образом, осуществляется ее постоянная рециркуляция и одновременно сушка масла.

Система, изображенная на фиг. 2,

О работает аналогичныл- образом, только в ней масло из сливного маслопровода 6 поступает по патрубку 15 в циклон 13, в котором происходит более полная сепарация газовоздушных пузырьков

5 из потока отработавшего масла, коагуляция и коалесценция микрокапель влаги в полецентробежных сил. Отделенную газовоздушную смесь из циклона 13 подают в линию рециркуляции 11,

0 перед подачей в камеру смешения 8 нагревают в газонагревателе 16, что повышает способность влагопоглощения газовоздушной среды.

Таким образом, использование изобретения позволяет автоматически удалять влагу из масла, повысить надежность маслоснабжения, снизить расход масла в процессах эксплуатации в и регенерации.

Формула изобретения

5 полостью, насос, напорные маслопроводы, маслоохладитель и сливные маслопроводы .с гидрозатворами и вертикальными участками, отличающаяс я тем, что, с целью повышения надежности и снижения потерь масла, она снабжена камерой смешения, размещенной на вертикальном участие сливного маслопровода и линией рециркуляции с газоохладителем, соединякидей газовоздушную полость бака/

с камерой смешения.

0 соединенным по отделенному газу с входом линии рециркуляции, и газонагрёвателем, включенным в последнюю после газоохладителя.

встроен в бак и заглублен нижним концом под уровень масла.

Источники информации, принятые во внимание при экспертизе

/

II

/

12

Авторы

Даты

1980-09-30—Публикация

1978-07-17—Подача