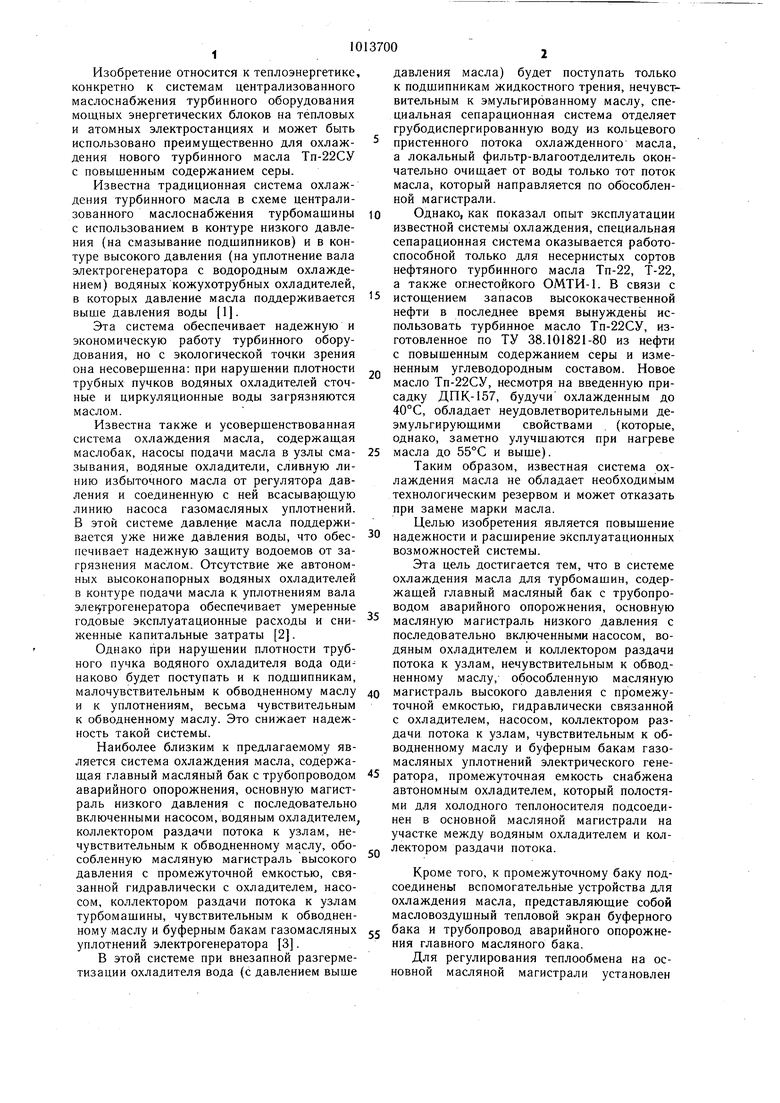

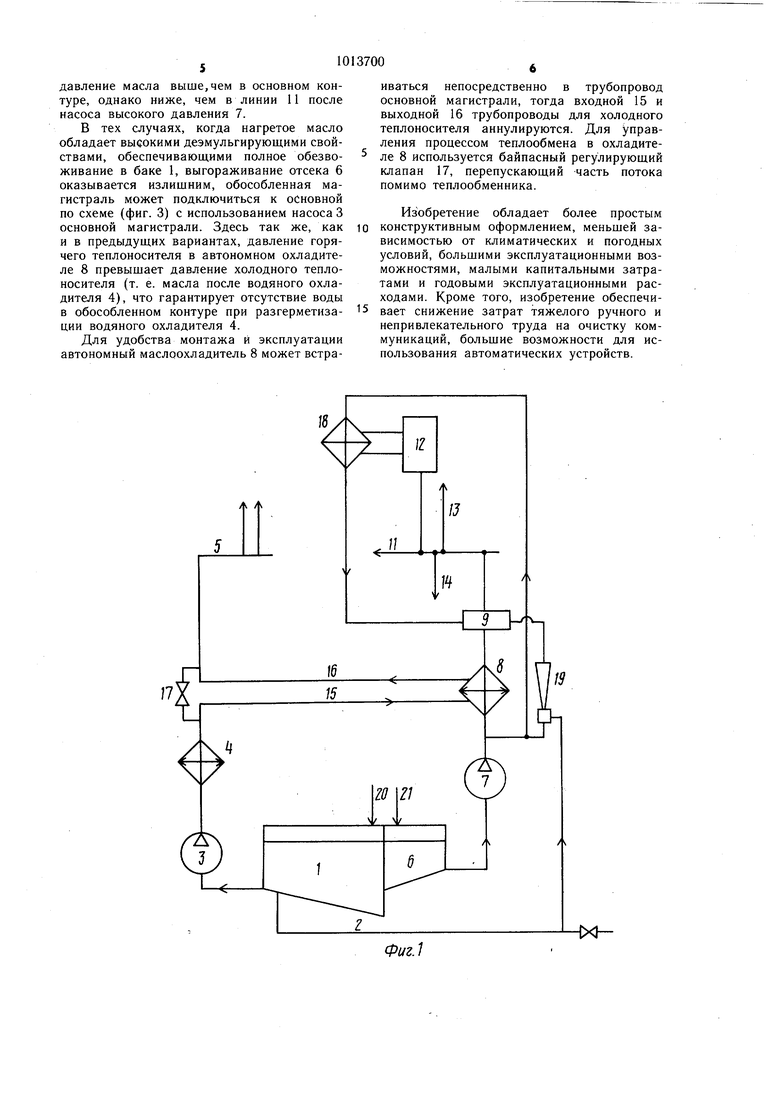

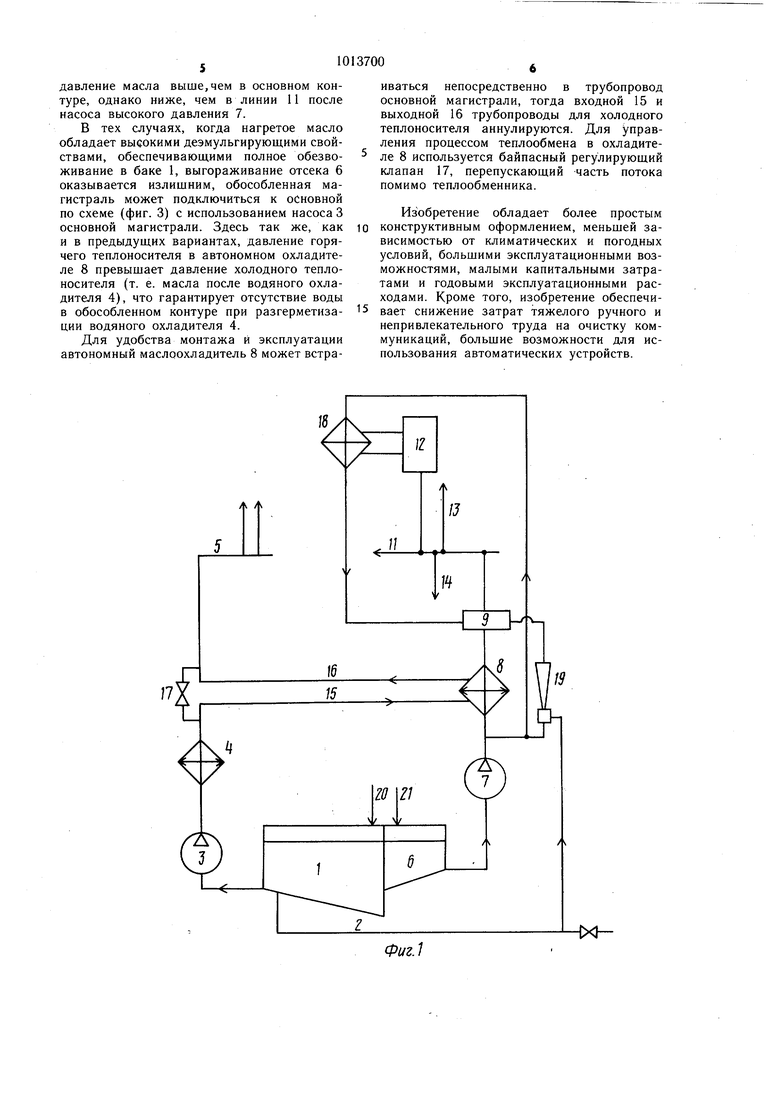

Изобретение относится к теплоэнергетике, конкретно к системам централизованного маслоснабжения турбинного оборудования мощных энергетических блоков на тепловых и атомных электростанциях и может быть использовано преимущественно для охлаждения нового турбинного масла Тп-22СУ с повышенным содержанием серы. Известна традиционная система охлаждения турбинного масла в схеме централизованного маслоснабже:ния турбомашины с использованием в контуре низкого давления (на смазывание подшипников) и в контуре высокого давления (на уплотнение вала электрогенератора с водородным охлаждением) водяных кожухотрубных охладителей, в которых давление масла поддерживается выше давления воды 1. Эта система обеспечивает надежную и экономическую работу турбинного оборудования, но с экологической точки зрения она несовершенна: при нарушении плотности трубных пучков водяных охладителей сточные и циркуляционные воды загрязняются маслом. Известна также и усовершенствованная система охлаждения масла, содержащая маслобак, насосы подачи масла в узлы смазывания, водяные охладители, сливную линию избыточного масла от регулятора давления и соединенную с ней всасывающую линию насоса газомасляных уплотнений. В этой системе давление масла поддерживается уже ниже давления воды, что обеспечивает надежную защиту водоемов от загрязнения маслом. Отсутствие же автономных высоконапорных водяных охладителей в контуре подачи масла к уплотнениям вала эле трогенератора обеспечивает умеренные годовые эксплуатационные расходы и сниженные капитальные затраты 2. Однако при нарушении плотности трубного пучка водяного охладителя вода оди наково будет поступать и к подшипникам, малочувствительным к обводненному маслу и к уплотнениям, весьма чувствительным к обводненному маслу. Это снижает надежность такой системы. Наиболее близким к предлагаемому является система охлаждения масла, содержащая главный масляный бак с трубопроводом аварийного опорожнения, основную магистраль низкого давления с последовательно включенными насосом, водяным охладителем, коллектором раздачи потока к узлам, нечувствительным к обводненному маслу, обособленную масляную магистраль высокого давления с промежуточной емкостью, связанной гидравлически с охладителем, насосом, коллектором раздачи потока к узлам турбомашины, чувствительным к обводненному маслу и буферным бакам газомасляных уплотнений электрогенератора 3. В этой системе при внезапной разгерметизации охладителя вода (с давлением выше 10 0 давления масла) будет поступать только к подшипникам жидкостного трения, нечувствительным к эмульгированному маслу, специальная сепарационная система отделяет грубодиспергированную воду из кольцевого пристенного потока охлажденного масла, а локальный фильтр-влагоотделитель окончательно очищает от воды только тот поток масла, который направляется по обособленной магистрали. Однако, как показал опыт эксплуатации известной системы охлаждения, специальная сепарационная система оказывается работоспособной только для несернистых сортов нефтяного турбинного масла Тп-22, Т-22, а также огнестойкого ОМТИ-1. В связи с истощением запасов высококачественной нефти в последнее время вынуждены использовать турбинное масло Тп-22СУ, изготовленное по ТУ 38.101821-80 из нефти с повышенным содержанием серы и измененным углеводородным составом. Новое масло Тп-22СУ, несмотря на введенную присадку ДПК-157, будучи охлажденным до 40°С, обладает неудовлетворительными деэмульгирующими свойствами . (которые, однако, заметно улучшаются при нагреве масла до 55°С и выше). Таким образом, известная система охлаждения масла не обладает необходимым технологическим резервом и может отказать при замене марки масла. Целью изобретения является повышение надежности и расширение эксплуатационных возможностей системы. Эта цель достигается тем, что в системе охлаждения масла для турбомашин, содержащей главный масляный бак с трубопроводом аварийного опорожнения, основную масляную магистраль низкого давления с последовательно включенными насосом, водяным охладителем и коллектором раздачи потока к узлам, нечувствительным к обводненному маслу, обособленную масляную магистраль высокого давления с промежуточной емкостью, гидравлически связанной с охладителем, насосом, коллектором раздачи потока к узлам, чувствительным к обводненному маслу и буферным бакам газомасляных уплотнений электрического генератора, промежуточная емкость снабжена автономным охладителем, который полостями для холодного теплоносителя подсоединен в основной масляной магистрали на участке между водяным охладителем и коллектором раздачи потока. Кроме того, к промежуточному баку подсоединены вспомогательные устройства для охлаждения масла, представляющие собой масловоздушный тепловой экран буферного бака и трубопровод аварийного опорожнения главного масляного бака. Для регулирования теплообмена на основной масляной магистрали установлен регулирующий клапан, байпасирующий полости холодного теплоносителя автономного охладителя. Для систем, использующих масла с высокими деэмульгирующими свойствами, обособленная магистраль подключена к участку основной магистрали между насосом и водяным охладителем. На фиг. 1 показана принципиальная схема охлаждения масла; на фиг. 2 - участок схемы с вариантом установки насосов; на фиг. 3 - участок схемы с вариантом подключения обособленной магистрали к основной. К главному масляному баку 1, снабженному трубопроводом аварийного опорожнения 2, подключена основная масляная магистраль низкого давления с последовательно включенными насосом 3, водяным охладителем 4, коллектором 5 раздачи . потока к подшипниковым узлам, нечувствительным к обводненному маслу. В главном масляном баке выгорожен специальный отсек 6 для обезвоженного масла, к которому подключена обособленная масляная магистраль высокого давления с последовательно включенными насосами 7, автономным охладителем 8, промежуточной емкостью 9, коллектором 10 раздачи потока к узлам, чувствительным к обводненному маслу по линии 11 с отпайкой к буферному баку 12 - к газомасляным уплотнениям электрогенератора, по линии 13 к зубчатым редукторам и к валоповоротному устройству, к подшипникам качения и др., по линии 14 слив избыточного в отсек 6. Автономный охладитель 8 входным 15 и выходным 16 трубопроводами для холодного теплоносителя подсоединен в рассечку основной масляной магистрали на участке между водяным охладителем 4 и коллектором 5. На линии, байпасирующей трубопроводы 15 и 16, установлен регулирующий клапан 17. Система содержит вспомогательные устройства для охлаждения масла, однако, исключающие его обводнение: масловоздушный тепловой экран 18 буферного бака 12, Гидравлически связанный с насосом -7 (на участке до охладителя 8) и промежуточной емкостью 9, трубопровод 2 аварийного опорожнения, играющий косвенную .роль охладителя масла. Инжектор 19 служит для подачи масла из трубопровода 2 в напорную промежуточную емкость 9. Отработанное масло от подшипниковых узлов сливается в бак по линии 20, а от газомасляны}{ уплотнений электрогенератора и др. узлов контура высокого давления - по линии 21 в обособленный отсек 6. Система предусматривает возможность установки инжектора 19 (фиг. 2) перед автономным охладителем 8 и размещением насоса 7 непосредственно перед буферным баком 12, возможность .подключения автономного охладителя 8 и масловоздушного экрана 18 непосредственно к участку основной магистрали между насосом 3 и водяным охладителем 4 (фиг. 3) и аннулированием отсека 6 в главном маслобаке. Система охлаждения масла работает следующим образом.. Из главного бака I масло насосом низкого давления 3 подается через водяной охладитель 4 в коллектор 5 и далее - к подшипниковым узлам смазывания. Насосом высокого давления 7 масло из отсека 6 подается к автономному охладителю 8 и масловоздушному тепловому экрану 18 и транспортируется далее в промежуточную емкость 9, куда инжектор 19 направляет поток холодного масла из трубопровода 2. Из емкости 9 масло поступает в коллектор 10 для раздачи потока к газомасляным уплотнениям электрогенератора (линия И с тупиковым буферным баком 12) и по линии 13 к другим узлам, чувствительным- к обводненному маслу-. Избыточное масло по линии 14 сливается в отсек 9 главного маслобака. Для отвода тепла используются следующие холодные теплоносители: в охладителе 4 - циркуляционная вода с давлением выше, чем давление масла, в автономном охладителе 8 - масло, отдавшее ранее тепло в охладителе 4 и циркулирующее (по трубопроводам 15, 16 и соответствующим полостям для холодного теплоносителя в охладителе 8) с давлением ниже, чем давление горячего масла, в масловоздушном тепловом экране 18 - окружающий воздух и масло в буферном баке 12, в трубопроводе аварийного опорожнения 2 - окружающий воздух. Отработанное масло возвращаетсяв бак по сливным трубопроводам 20 и 21 соответственно в отсеки 1 и 6. При внезапной разгерметизации охладителя 4 вода будет поступать только в основную магистраль, т. е. к узлам, нечувствительным к обводненному маслу, При внезапной разгерметизации охладителя 8 масло из обособленного контура будет перетекать в основной, т. е. без каких-либо осложнений, связанных с обводнением. Разгерметизация масловоздушного экрана 18 и трубопровода 2 также не приводит к попаданию в-контур воды. Таким образом, в обособленном контуре, образованном элементами 21, 6, 7 (8, 18, 2) 9, 10 и 14, постоянно циркулирует масло без воды, Разгерметизированные охладители выводятся в ремонт. Если в системе имеются узлы, чувствительные к обводненному маслу, но не требующие столь высокого давления. как это необходимо,- например, для газомасляных уплотнений, то Ъбособленный контур может быть собран по схеме (фиг. 2) с использованием инжектора 22, хотя и создающего в охладителе 8 и у потребителей 13 давление масла выше,чем в основном контуре, однако ниже, чем в линии 11 после насоса высокого давления 7. В тех случаях, когда нагретое масло обладает высокими деэмульгирующими свойствами, обеспечивающими полное обезвоживание в баке 1, выгораживание отсека 6 оказывается излишним, обособленная магистраль может подключиться к основной по схеме (фиг. 3) с использованием насоса 3 основной магистрали. Здесь так же, как и в предыдущих вариантах, давление горячего теплоносителя в автономном охладителе 8 превышает давление холодного теплоносителя (т. е. масла после водяного охладителя 4), что гарантирует отсутствие воды в обособленном контуре при разгерметизации водяного охладителя 4. Для удобства монтажа и эксплуатации автономный маслоохладитель 8 может ветраиваться непосредственно в трубопровод основной магистрали, тогда входной 15 и выходной 16 трубопроводы для холодного теплоносителя аннулируются. Для управления процессом теплообмена в охладителе 8 используется байпасный регулируюший клапан 17, перепускающий часть потока помимо теплообменника. Изобретение обладает более простым конструктивным оформлением, меньшей зависимостью от климатических и погодных условий, большими эксплуатационными возможностями, малыми капитальными затратами и годовыми эксплуатационными расходами. Кроме того, изобретение обеспечивает снижение затрат тяжелого ручного и непривлекательного труда на очистку коммуникаций, большие возможности для использования автоматических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПОДДЕРЖАНИЯ ГОТОВНОСТИ К ЗАПУСКУ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТЕПЛОВОЗА | 2013 |

|

RU2530965C1 |

| СИСТЕМА ДЛЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2422669C1 |

| СИСТЕМА СМАЗКИ | 1973 |

|

SU375443A1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2459093C1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| Нагревательное устройство | 1981 |

|

SU1303020A3 |

| Система смазки подшипников | 1978 |

|

SU731170A1 |

| Уплотнение вала турбомашины | 1981 |

|

SU994839A1 |

| Стенд для испытания контрольных элементов, систем непрерывного контроля частиц изнашивания и фильтроэлементов системы смазки газотурбинных двигателей, работающих в масловоздушной смеси и масле | 2021 |

|

RU2783721C1 |

1. СИСТЕМА ОХЛАЖДЕНИЯ МАСЛА для турбомашины, преимущественно паровой турбины и электрического генератора, содержащая главный масляный бак с трубопроводом аварийного опорожнения, основную масляную магистраль низкого давления с последовательно включенными насосом, водяным охладителем и коллектором раздачи потока к узлам, нечувствительным к обвод1ненному маслу, обособленную масляную магистраль высокого давления с промежуточной емкостью, гидравлически связанной с охладителем и коллектором раздачи потока к узлам, чувствительным к обводненному маслу, с насосом и буферным баком газомасляных уплотнений электрического генератора, отличающаяся тем, что, с целью повышения надежности и расширения эксплуатационных возможностей, промежуточная емкость снабжена автономным охладителем, который полостями для холодного теплоносителя подсоединен в основной масляной магистрали на участке между водяным охладителем и коллектором раздачи потока. 2.Система по п. 1, отличающаяся тем, что к промежуточной емкости подсоединены вспомогательные устройства для охлаждения масла, представляющие собой масловоздушный тепловой экран буферного бака и S трубопровод аварийного опорожнения главного масляного бака. 3.Система по пп. 1 и 2, отличающаяся тем, что на основной масляной магистрали установлен регулирующий клапан, байпасирующий полости для холодного теплоносителя автономного охладителя. 4.Система по пп. , отличающаяся тем, что обособленная магистраль подключена к участку основной магистрали между насосом и водяным охладителем. СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Слонимский И | |||

| В | |||

| Монтаж масляных систем трубоагрегатов | |||

| М., «Энергия, 1969, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-04-23—Публикация

1981-11-23—Подача