(54) ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрощеточный материал | 1982 |

|

SU1045318A1 |

| Щетка для электрических машин | 1980 |

|

SU970525A1 |

| Щетка для электрической машины | 1979 |

|

SU843057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2061285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2115982C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 1972 |

|

SU342833A1 |

| Щетка для электрических машин | 1979 |

|

SU836712A1 |

| Способ изготовления металлографитовых щеток | 1989 |

|

SU1718312A1 |

| Щеточно-коллекторный узел электрической машины | 1980 |

|

SU964810A1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

1

Изобретение отндсйтся к электротехнике, а именно к щеткам для электрических машин, условия и режимы узла токосъема которых отличаются особой напряженностью как по токовой нагрузке, так и по высоким частотам вращения, ло напряженной коммутации и значительным вибрациям.

Известна щетка для электрической машины, содержащая частицы сажи, пека и сажепекового агло1«ерата.

Известная щетка обладает удовлетворительными прочностными характеристиками, обеспечивающими необходимую прочность конструкции в условиях значительных вибрационных нагрузок, имеет высокое электрическое сопротивление, позволяющее получить требуемую коммутационную надежность при изменении частоты вращения коллектора и тяговых нагрузок в широком диапазоне 1 .

Недостаток известной щетки заключается в ее интенсивном воздействии на рабочую поверхность коллектора, проявляющемся в образовании кольцевых рисок и бороздок на коллекторе, а также в появлении отрицательного эффекта затяжки коллекторных пластин.

Кроме того, при повышенных токовых нагрузках значительно возрастает износ щеток, вследствие неудачного гранулометрического состава щеток. В частности, сажепековые агломераты размером 250-500 мкм обладают высокой микротвердостью (до 100 кгс/мм), примерно в, два раза превышающей микротвердость основной матрицы. Эти частиць (агломерата) твердость которых соизмерима с твердостью коллектора, и вызывают повреждение последнего.

Кроме того, поскольку в прессовочном порошке наряду с мелкими частицами сажи и пека размером менее 63 мкм имеются крупные агломераты размером до 500 мкм, при их спекании появляются микротрещины в щетке как результат неравномерности процесса усадки связующего, находящегося в контакте с частицами, резко различными по объему, вследствие чего при работе на мащинах в экстремальных условиях (по температуре, токовой нагрузке и т.п.) щетки начинают интенсивно изнашиваться. «

Цель изобретения - обеспечение однородности и стабильности структуры, улучшение эксплуатационных характеристик.

Поставленная цель достигается тем, что размеры частиц выбраны не более 63 мкм, при следующем соотношении компонентов, масс.%:

Сажа40 - 57

Пек27-39

Сажепековый агло мерат30 - 4

Пример. В вибр01У5ельницу типа М-400- 1,5 загружается последовательно 50% сажи, 30% пека высокотемпературного и 20% сажевых агломератов и подвергаются одновременно совместному виброизмельчению и смешению в течение 45 мин при 55-60°С. Полученную смесь прессуют на прессе типа ПД-476 с плотностью 1,26-1,30 г/см. Отпрессованные блоки подвергаются обжигу при 1200°С и графитации при 2800°С.

Щетки испытываются на тяговых двигателях НБ-412 и электровозов ВЛбОк.

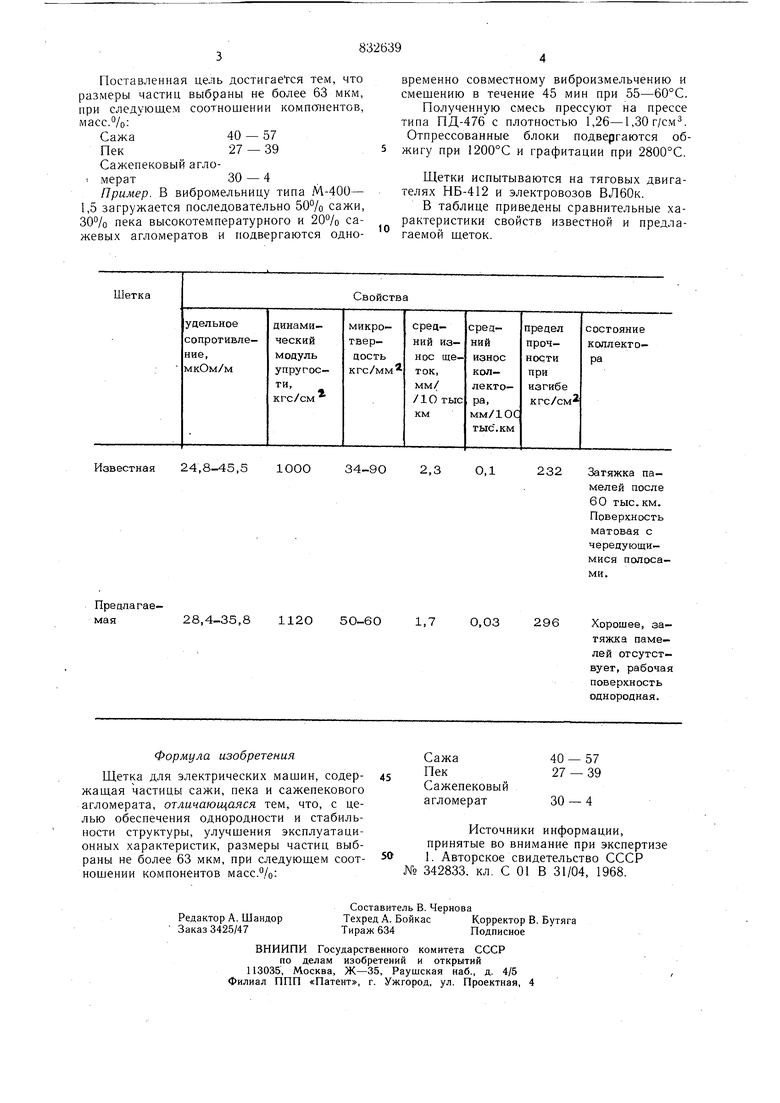

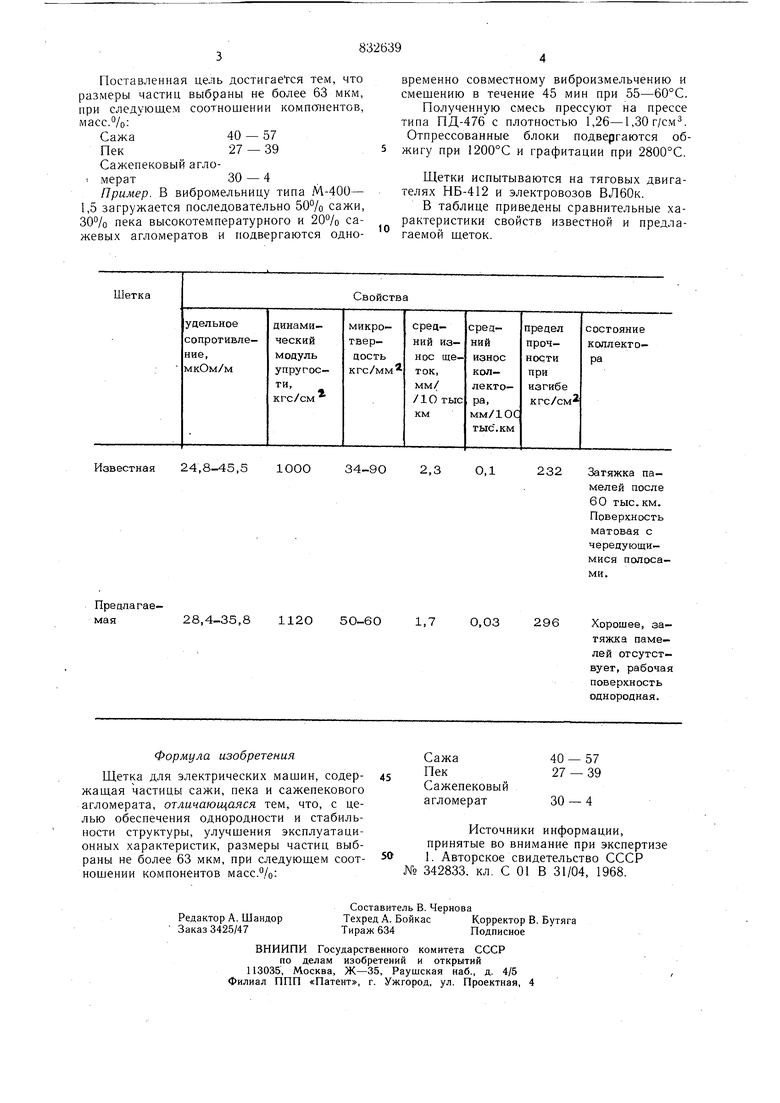

В таблице приведены сравнительные характеристики свойств известной и предлагаемой щеток.

Авторы

Даты

1981-05-23—Публикация

1979-07-02—Подача