-Изобретение предназначается для ; зготовлег- ия щеток для электричеокк;-;: г-ичяшя, преиму.щественно низкопольтнык пусковых лвигателей.

Известен электрощеточный материал, со,и,8ржа1«ий сажепековый агломера с писпе)рсностью более 500 мкм Ij.

Однако иэвестньзй электрощеточный материал обладает низкой проводимостью (30-60 1«Юм) , в результате чего на низковольтных двигателях наблю- даюлся большие электрические потери

Наиболее близким к предлагаемому является электрощеточный материал, содержаа ий медьр антифрикционные добавкиз натуральный графит.

Данный электрощеточный материал обладает повьл: енной проводимостью (0,01-7,, О мОм) 2,

Не,поааг.тком известного электрощеточного материала является низкая износоу с-тойчивость, особенно при высоких плотностя} ; тока, порядка 300 что связано главньом образом с низкой микротвердостьго (до 35 Krc/ivTM) и механической прочность вхо,пяш,и.к компонентов,

Цель изобретения - повышение износоустойчивости электрощеток на меднографитовой основе.

Указанная цель достигается тем, что злектрощеточньой материал, соддержащк й медь, антифрикционные добанки натуральный графит, углеродистый компонент,, в качестве углеродистого компонента содержит сажепековый агломерат с микротвердостью 40300 кгс/Mivs , дисперсностью 40-600 мк при следугощем соотношении компонентов нес о %

ЗОрО-85,0

Медь

Ант и фри кцио н н ая -12,0

добавка,

атуральннк 8,0-40,0

гоафит

СажапекоЕЬЗй 1,0-25,0

агломерат

и качестве антифрикционной добавк г ок содержит компоненты, выбранны КЗ группы, содержащей свинец, свинцсшый глет;, олоЕО, индий, дисульфид молибдена, или их смеси„

Сущность изобретения заключается в следующем.

Для обеспечения износоустойчивости г чеднографитовой композиции, которая достигается формированием пленк с оптимальными стабильными свойствами: на контактной поверхности колл ктора, добавляют в качестве углеродд-гстого компонента, влияющего на щетки, сажепековый агломерат с микротвердостью 40-300 кгс/мм и дисперсностью 40-600 мкм.

Количество сажепековых агломератов, вводи.мых в металлографитную копозицию, зависитб т требуемых свойст электрощеточных материалов, которые определяются условиями работы их на

различных типах машин, и ся от 1,0 ;jo 25,0 вес.%. Использование мелкодисперсной фракции { 40600 мкм сажелекового cir..o:v;epaTa обеспечивает разномерное распределение по объему электрощеточного материала.

Размолотый сажепековый агломерат вводят в виде размолотой и просеянной через сетку 025 вальцованной массы или nopOFJdKOB, предварительно термообработанных KCIK при Лизкой, так и при высокой температурах, а также их смеси. Размол производят на мельнице типа ВДМ с решеткой 1-5 мм или на вибромельнице типа М-10 в течение 3-30 мин,

Сажепековый агломер 1Т,, содержа- дий сажу (48-75 вес,%) и пак (2552 вес,%), npoijjezaiJHfi: с-тади;о вальпе-вания (2-5-кратное) при 190--290°С на вальцах типа 502-503 или ББ-800Э формуют в блоки при удельном давлении 700-1500 к г с/см , подвергают термообработке при 800-1500°С, размалывают VL просеивают через сетку 025, Иногда блоки дополнительно тэрморбрабатывают при повышенчой температуре 2100-3000° Си

Варьированием температуры термообработки. сажепе.ковых агломератов достигается изменение величины гликротвердости частиц в широком диапазоне: с увеличением температуры от О до 1500°С величина микротвердости достигает максимальной величины 300-120 кгс/мм;. с увеличенизм температуры 1500-3000 0 ве.личина гумкротвердости значительно падает до 120-40 кго/гда; соответственно.

Варьирование содержания медного порошка дисперсностью не белее 250 мк в интервале 30,0-85,0 вес,% обусловливается требуемой проводимостью и пластичностью электрощеточного материала.

В качестве антифрикционной добавки в количестве 3,Orl2fO вводятся компонен-ты, выбранные из группы, содержащей свинец гле:г свкнцокнй, олово, индий, дисульф.ид молибдена или их смеси да/сперскостьж не более 150 мкм„

Натуральный графит используется как сырой, так и термообра-Зотанный при нусоких температурах 1300-3000 в количестве 8,0-40,0 вес,% .дисперсностью не более 250 мкм.

Подготовленные компоненты, как указано , смешивают в -смесителе в течение 60--120 , просеивают через сито с сеткой ОД .и прессуют nptL удельном давлении 1100-3200 кг/с Отпрессованные заготовки или блоки обжигают при 400 900С, к из них изготавливают щетки для элек-гркческих маши н.

Пример 1 Подготовка сажепкового агломерата эвключается в елеующем. Смешивают сажу 61,5 вес.% и пек 38,5 вес.% в вибромельнице М-400, вальцуют 4 раза при 220-270°С на вальцах типа 502-503, размалывают на мельнице БДМ-400 с решеткой 3 мм, просеивают через сетку 025, формуют 5 в блоки При удельном давлении 700 кгс/см и подвергают термообработке до 850°С. Блоки размалывают предварительно на щековой дробилке и затем на вибромельнпце М-10 и просей-ю вают через сито с сеткой 025.

Графит тайгинский сырой (9,0 вес.% дисперсностью не более 250 мкм, подготовленный сажепековый агломерат (4,0 вес.%) микротвердостью 120- .с 300 и дисперсностью 40450 мкм,- медь (78,0 вес.%) дисперсностью не более 250 мкм, олово (3,0 вес.%) дисперсностью не более 150 мкм, свинцовый глет (6,0 вес.%) дисперсностью не более 150 мкм сме- 20 ивают в 2.-образном смесителе. Полученный пресс-порошок прессуют в блоки при удельном давлении ЗОООкгс/см. После чего блоки обжигаю - до 810°С в контейнерах с угольной засыпкой в 25 печах непрерывного действия. Из блоков изготавливают щетки, которые испытывают на короткозамкнутом коллекторе и стартере с токовой нагрузкой 300 А/см.30

Пример 2. По технологии примера 1 графит тайгинский сырой (9,0 вес.%) дисперсностью не более 250 мкм, сажепековый агломерат вес.%),с микротвердостью 120300 кгс/мм и дисперсностью 40450 мкм, медь (81,0 вес.%) дисперсностью не более 250 мкм, олово (3,0 вес,%) дисперсностью не более 150 мкм, свинцовый глет (6,0 вес.%) дисперсностью не более 150 мкм смешивают в Z-образном смесителе.

npHMeti 3. По технологии примера 1 графит тайгинский сырой (9,0 вес.%) дисперсностью не более 250 мкм, сажепековый агломерат 45 (.6,0 вес.%) микротвердостью 120300 кгс/мм и дисперсностью 40450 мкм, медь (82 вес.% дисперсностью не более 250 мкм, дисульфид молибдена (3 вес.%1 дисперсностью 50 не более 150 мкм смешивают в 2 -образном смесителе.

.Пример 4. По технологии примеа 1 графиттайгинский сырой (9,0 вес.%) дисперсностью не более 250 мкм, саже- 55 пековый агломерат (25,0 ве.%) микротвердостью 120-300 кгс/мм и дисперсностью 150-600 мкм ( который изготавливают по примеру 1 за исключением

размола блоков на мельнице БДМ-400: с решеткой 1мм и-последующим просевом через сито с сеткой 025 медь (54,0 вес.%) дисперсностью не более 250 мкм, олово (3,0 вес.%) дисперсностью не более 150 мкм, свинцовый глет (9,0 вес.%) дисперсностью 65

не более 150 мкм смешивают в 2: -образном смесителе.

Пример 5. По технологии примера 1 графит тайгинский сырой i9,0 вес.% дисперсностью не более 250 мкм, сажепековый агломерат (28,0 вес.% микротвердостью 120300 кгс/мм и дисперсностью 150600 мкм, медь (54,0 вес.%) дисперсностью не более 250 мкм, свинцовый глет (9,0 вес.%) дисперсностью не более 150 мкм смешивают в -образно смесителе.

Пример 6. Подготовка сажепекового агломерата заключается в следующем. Смешивают сажу (58 ,0 вес. % и пек (42,0 вес.%) в вибромельнице в течение 15 мин, вапьцуют 5 раз при 220-270С на вальцах типа БВ-800Э, размалывают на мельнице БДМ-400 с решеткой 3 мму просеивают через сетку 025, формуют в блоки при удельном давлении 1100 кгс/см -и подвергают термообработке 50% количества блоков до 1200°С и дополнительно 50% количества блоков до . Блоки размалывают предварительно на щековой дробилке и затем на мельнице БДМ-400 с решеткой 3 мм и последующим просевом через сито с сеткоч 025.

Графит тайгинский сырой (9,0 вес.% дисперсностью не более 250 мкм, сажепековый агломерат (10 вес.%) 5икротвердостью 40-300 и дисперсностью 150-600 мкм, медь (75 вес.%) дисперсностью не более 250 мкм, свинцовый глет (6,0 вес.%) дисперсностью не более 150 мкм смешивают в барабанном смесителе.

Пример 7. Подготовка са- жепекового агломерата заключается в следующем. Смешивают сажу ( 55 вес.%) и пек (45 вес.%) в вибромельнице М-400, вальцуют 3 раза при 250290С в вальцах типа 502-503, размалывают на мельнице БДМ-400 с решетко 3 мм, просеивают через сетку 025.

Графит тайгинский обеззоленный (20,0 вес.%) дисперсностью не более 250 мкм, сажепековый агломерат (6,0 вес.% дисперсностью 150600 мкм, медь (65 вес.%) дисперсностью не более 250 мкм., свинец (6,0 зес.%) дисперсностью не более 150 мкм, индий (3,0 вес.%) дисперсностью не более 150 мкм смешивают в Z-образном смесителе, прессуют блоки при удельном давлении 1800 кгс/см и обжигают до в токе углекислого газа в печи типа Ц.

Пример 8. Подготовка сажепекового агломерата заключается в следующем. Смешивают сажу (58,Овес.% и пек (42,0 вес.%) в вибромельнице в течение 15 мин, валь.цуют 3 раза при 220-270С на вальцах типа БВ-800Э, размалывают на мельнице БДМ-400 с решеткой 3 мм, гросеивают, через сетку 025, в блоки при

;удельном давлении 1100 кгс/см и под-замкнутом коллекторе и стартере с

аергают термообработке при 2800 С.токовой нагрузкой 300 А/см. Влоки размалывают предварительно , Пример9. По технологии прина шековой: дробилке, затем на мель-мера графит тайгинский сырой

ницеБДМ-400 с решеткой 3 мм, после(8,0 вес.%) дисперсностью не более

чего просеивают через сито с сеткой 250 мкм, сажепековый.агломерат

025. вес,%) дисперсностью 150-600 мкм,

Затем графит тайгинский сыроймедь (85,0 вес.%) дисперсностью не

(40,0 вес.%) дисперсностью не болееболее 250 мкм, свинцовый глет

250 мкм, сажепековый агломерат(3 вес.%)дисперсностью не более 150 мкм

(Д8,0 вес.%) микротвердостью 40- Юсмешивают в а.-образном смесителе, 120 кгс/мм и дисперсностью 40-60 мкм. Пример 10. По технологаи

медь (30,0 вес.%) дисперсностью непримера 1 графит тайгинский сырой

более 250 мкм, свинцовый глет(12,0 всс.%) дисперсностью не более

(9,0 вес.%) дисперсностью не более250 мкм, сажепековый агломерат

150 мкм, олово (3,0 вес..%) дисперс- 15(6,0 вес. %1 микротвердостью 120ностью не более 150 мкм смешивают в300 кгс/мм и дисперсностью 40-Z -образном смесителе.450 мкм, медь (70,0 вес.%) дисперсПолученный пресс-порошок прессуютностью не более 250 мкм, свинцовый

в блоки при удельном давленииглет il2,0 вес.%; дисперсностью не

3000 кгс/см. После чего блоки об- . „более 150 мкм смешивают в барабанном

iжигают до 810 С в контейнерах с уголь-смесителе.

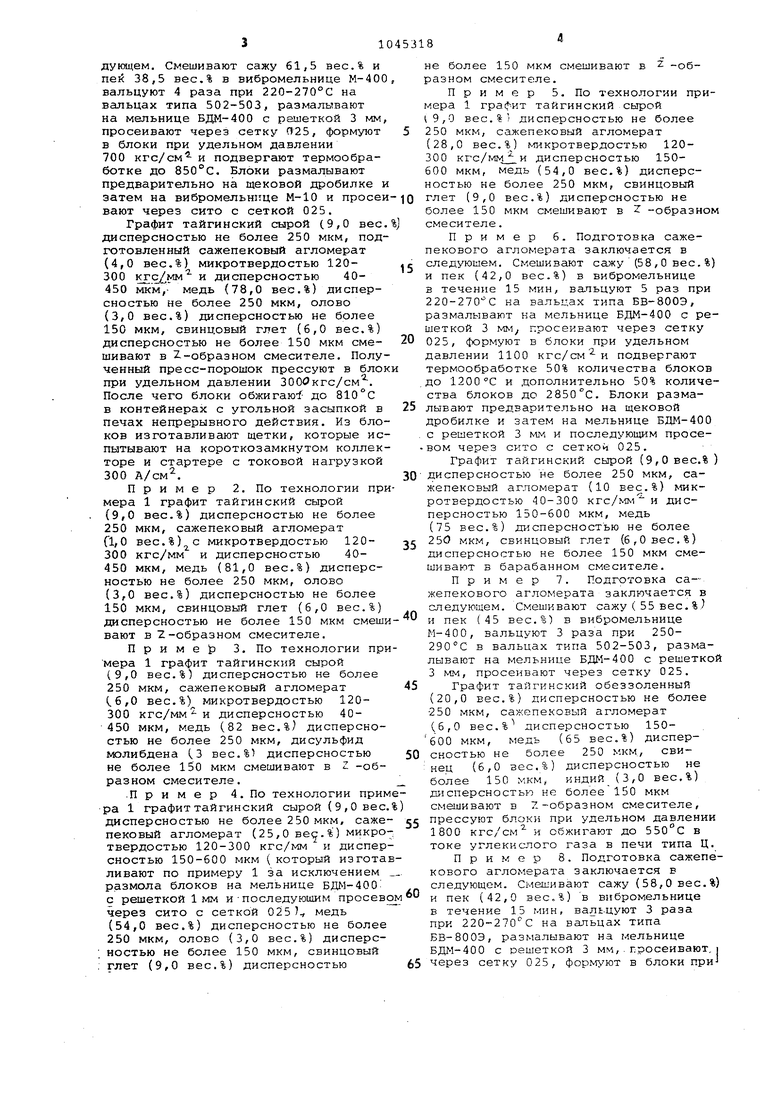

ной засыпкой в печах непрерывного Характеристики известного и преддействия. Из блоков изготавливакзтлагаемого электрощеточных материалов щетки, которые испытывают на коротко-приведены в таблице. Характеристики известного и предлагаемого электрощеточных материашов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 1972 |

|

SU342833A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| Щетка для электрических машин | 1979 |

|

SU832639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| Металлокерамическая щетка для электрических машин | 1975 |

|

SU542276A1 |

| Электрощеточный материал | 1979 |

|

SU826469A1 |

| Способ изготовления меднографитовых электрических щеток | 1982 |

|

SU1026213A1 |

| Спеченный антифрикционный материал на основе железа | 1980 |

|

SU952990A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| Щетка для электрических машин и способ ее изготовления | 1986 |

|

SU1376157A1 |

1. ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ, содержащий медь, антифрикционную довбавку, натуральный графит, углеродистый компонент, о т л и ч а ,ю щ и и с я тем, что, с целью повышения износоустойчивости, в качестве углеродистого компонента он содержит сажепековый агломерат микротвердостью 40-300 кгс/мм , дисперсностью 40-600 мкм при следукадем соотношении компонентов, вес.%: Медь30,0-85,0 Антифрикционная добавка3,0-12,0 Натуральный графит8,0-40,0 Сажепековый агломерат1,0-25,0 2. Материал по п. 1, отличающийся тем, что в качестве антифрикционной добавки он содержит компоненты, выбранные из груп-S пы, содержащей свинец, свинцовый (Л глет, олово, индий, дисульфид молибдена или нх смеси.

8-35

Прототип

Предлагаемый по примеру Примечание. В примере 5

0,21

1,9

0,10-0,30 наблюдается подгар .коллектора.

710453188

Как видно из таблицы, металлогра-при введении сажепекового агломерата фитные, щетки, изготовленные из пред-свьаие 25 вес.% наблюдается для отлагаемого материала, где в качестведельных.комплектов подгар коллектоуглеродистого компонента вводитсяра, а при введении Сс1жепекового аглосажепековый агломерат-( ,0 вес.%)мерата ненее 1 вес.% не достигается Микротвердостью 40-300 кгс/мм , обла- 5желаемого результата. дают повьшенной износоустойчивостью

(в 1,5-2 раза) по сравнению с щетками. Технико-экономические преимущеизготовленными из известного матери-ства предлагаемого электрощеточноала, где в качестве углеродистогого материала по сравнению с базовым

компонента содержится смесь натураль- 10объектом позволяют увеличить изноного графита и графитированного ма-состойкость щеток для низковольтных

тери1ала. Результаты испытаний элект-двигателей и соответственно срок

рощеточного материала показали, чтослужбы в 1,5-2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 0 |

|

SU342833A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлокерамическая щетка для электрических машин | 1975 |

|

SU542276A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-30—Публикация

1982-02-04—Подача