Изобретение относится к электротехнике и касается щеток электрических машин, работающих в условиях высоких значений пусковых токов, вибраций, и т.п.

Известные технические решения в части обеспеченияработоспособности таких щеток касаются усовершенствования рецептурного и гранулометрического состава пресс-композиций, используемых при их изготовленииучто позволяет обеспечить оптимальный процесс политуробразования в скользящем контакте и свести к минимуму эрозию контактируемых элементов.

Так, например для изготовления щеток используются порошки, содержащие углеродистый наполнитель (сажу) и- связующее, с определенным гранулометрическим составом.

Известна щетка для электрических машин, выполненная из пресс-композиций , содержащих углеродистый и древесный наполнители и связующее.

Обладая рядом достоинств, связанных с уменьшением зрозии контактируемых элементов за счет регулировки политуробразования, в случае использования известных щеток с добавокй в пресс-порошок древесного наполнителя не удается обеспечить оптимальный режим работы щеточного контакта как с точки зрения минимального износа самих щеток и коллектора, так и по причинё весьма значительных электрических потерь между щеткой и коллектором. Дело в том, что размеры частиц древесного наполнителя, используемого в указанном технологическом варианте,

10 значительно превышают размеры частиц углеродистого наполнителя и поэтому механические связи между отдельными частицами в общей массе полуфабриката (или в готовых щетках ) оказываются

15 недостаточно сильными. По этой причине количество вводимого в композицию древесного наполнителя, как правило, не превышает 2-4% от массы пресс-порошка.

20

Щетки из пресс-композиций на основе гранул, состоящих из углеродистого наполнителя и связующего, имеют существенньзе недостатки, проявляющиеся в отрицательном воздействии щеток

25 на коллектор (заволакивание коллекторной меди .Это связано с тем, что гранулы в процессе изготовления щетки после заключительных операций технологии облёшают высокими значениями

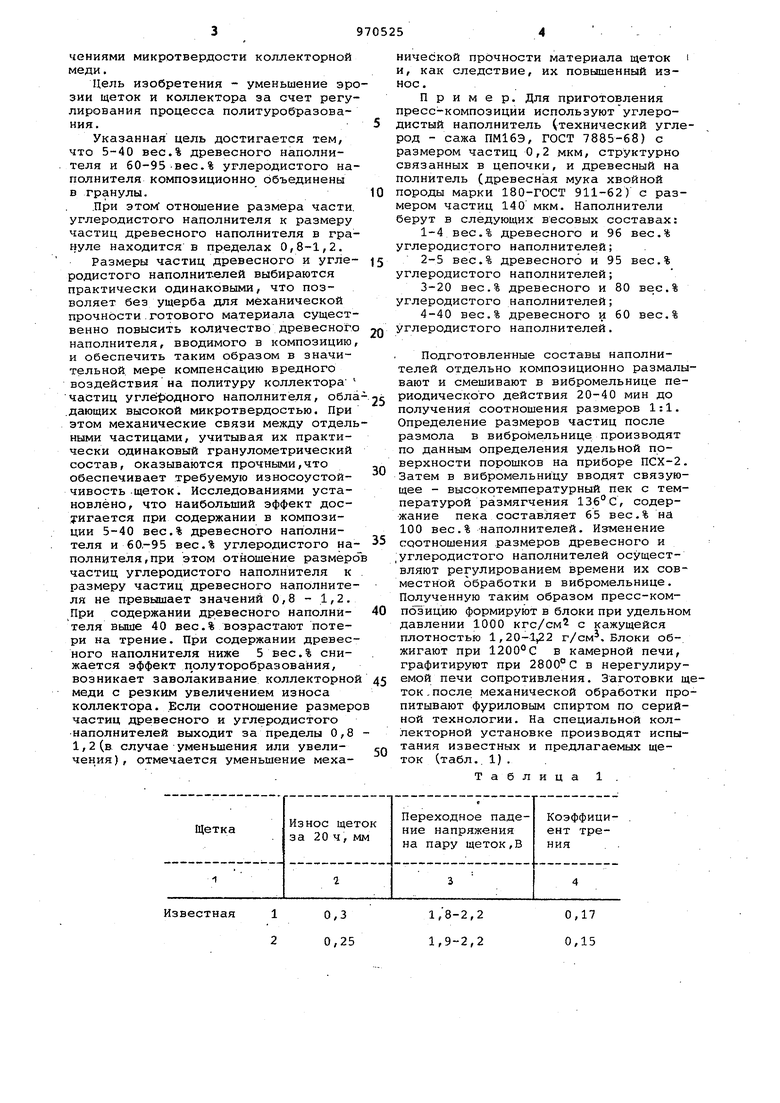

30 микротвердости, соизмеримыми со знячениями микротвердости коллекторной меди. Цель изобретения - уменьшение эро зии щеток и коллектора за счет регу лирования процесса политуробразования. Указанная цель достигается тем, что 5-40 вес.% древесного наполнителя и 60-95 вес.% углеродистого на полнителя композиционно объединены в гранулы. .При этом отношение размера части, углеродистого наполнителя к размеру частиц древесного наполнителя в грануле находится в пределах 0,8-1,2, Размеры частиц древесного и углеродистого наполнителей выбираются практически одинаковыми, что позволяет без ущерба для механической прочности.готового материала существенно повысить количество древесного наполнителя, вводимого в композицию и обеспечить таким образом в значительной, мере компенсацию вредного воздействия на Политуру коллектора частиц углефодного наполнителя, обла .дающих высокой микротвердостью. При этом механические связи между отдель ными частицами, учитывая их практически одинаковый гранулометрический состав, оказываются прочными,что обеспечивает требуемую износоустойчивость щеток . Исследованиями установлено, что наибольший эффект досуигается при содержании в композиции 5-40 вес.% древесного наполнителя и 60-95 вес.% углеродистого на полнителя, при этом отношение размерс частиц углеродистого наполнителя к размеру частиц древесного наполнителя не превышает значений 0,8 - 1,2. При содержании древесного наполнителя выше 40 вес.% возрастают потери на трение. При содержании древесного наполнителя ниже 5 вес.% снижается эффект п олуторобразования, возникает заволакивание коллекторно меди с резким увеличением износа коллектора. Если соотношение размер частиц древесного и углеродистого наполнителей выходит за пределы 0,8 1,2(в случае уменьшения или увеличения), отмечается уменьшение механической прочности материала щеток i и, как следствие, их повышенный износ . Пример. Для приготовления пресс-композиции используютуглеродистый наполнитель (технический углерод - сажа ПМ16Э, ГОСТ 7885-68) с размером частиц 0,2 мкм, структурно связанных в цепочки, и древесный на полнитель (древесная мука хвойной породы марки 180-ГОСТ 911-62) с размером частиц 140 мкм. Наполнители берут в следующих весовых составах: 1-4 вес.% древесного и 96 вес.% углеродистого наполнителей; 2-5 вес.% древесного и 95 вес.% углеродистого наполнителей; 3-20 вес.% древесного и 80 вес.% углеродистого наполнителей; 4-40 вес.% древесного и 60 вес.% углеродистого наполнителей. Подготовленные составы наполнителей отдельно композиционно размалывают и смешивают в вибромельнице периодического действия 20-40 мин до получения соотношения размеров 1:1. Определение размеров частиц после размола в вибромельнице производят по данным определения удельной поверхности порошков на приборе ПСХ-2. Затем в вибромельницу вводят связующее - высокотемпературный пек с температурой размягчения 136°С, содержание пека составляет 65 вес.% на 100 вес.% наполнителей. Изменение соотношения .размеров древесного и углеродистого наполнителей осуществляют регулированием времени их совместной обработки в вибромельнице. Полученную таким образом пресс-композицию формируют в блоки при удельном давлении ЮОО кгс/см с кажущейся плотностью 1, г/см. Блоки обжигают при 1200°С в камерной печи, графитируют при 2800°С в нерегулируемой печи сопротивления. Заготовки щеток, после механической обработки пропитывают фуриловым спиртом по серийной технологии. На специальной коллекторной установке производят испытания известных и предлагаемых щеток (табл.. 1) . Таблица 1.

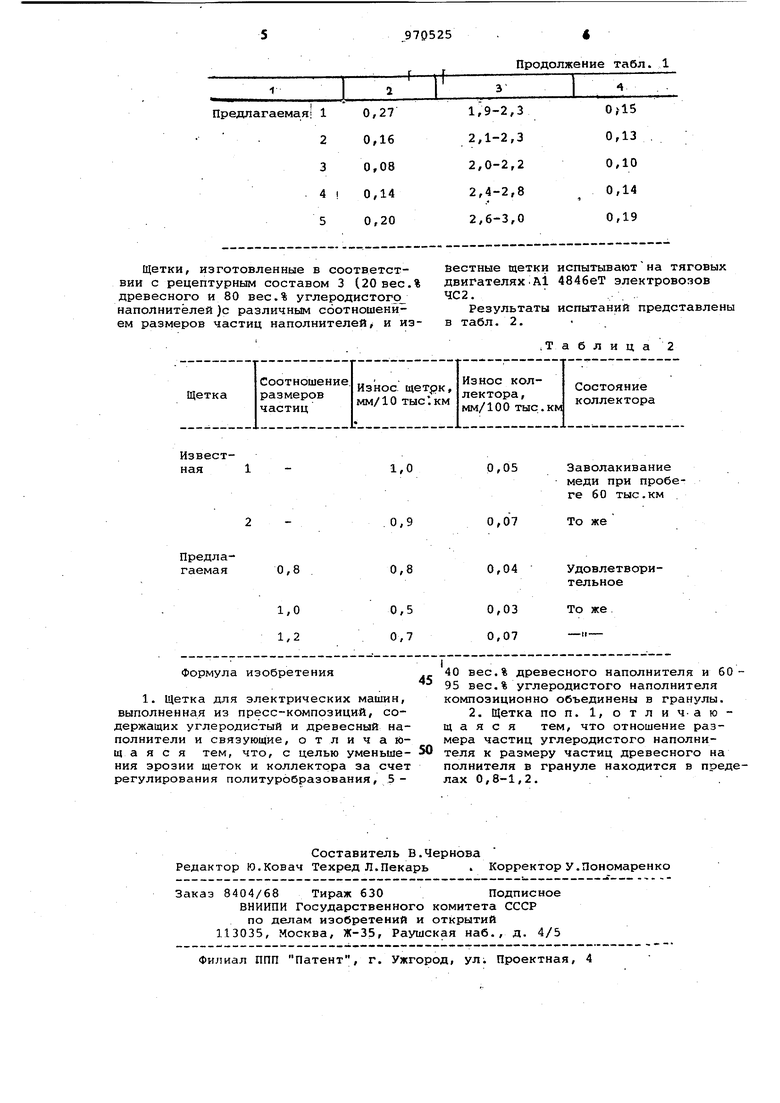

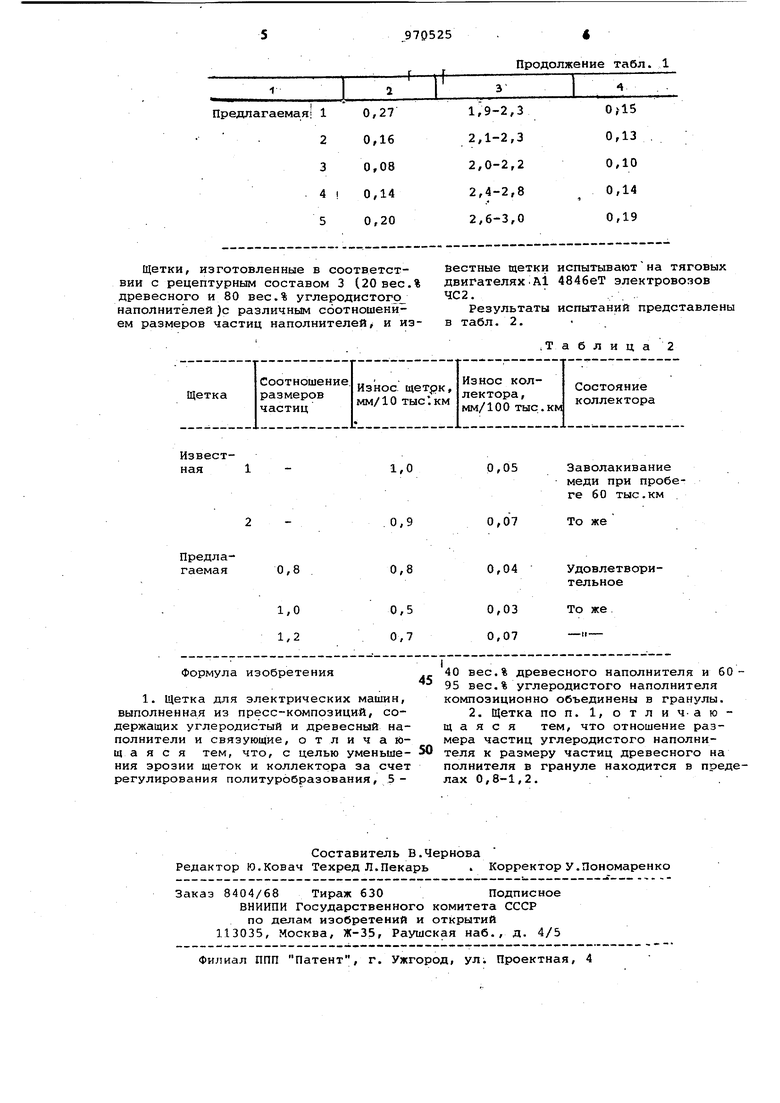

Щетки, изготовленные в соответствии с рецептурным составом 3 (20 вес.% древесного и 80 вес.% углеродистогр наполнителей )с различнвлм сботношением размеров частиц наполнителей/ и известные щетки испытываютна тяговых двигателяхА 484беТ электровозов ЧС2.

Результаты испытаний представлены в табл. 2.

.Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2061285C1 |

| Способ изготовления металлографитовых щеток | 1989 |

|

SU1718312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| Щетка для электрических машин | 1979 |

|

SU832639A1 |

| Металлокерамическая щетка для электрических машин | 1975 |

|

SU542276A1 |

| Композиция для изготовления коллекторов и контактных колец электрических машин | 1982 |

|

SU1046812A1 |

| Щетка для электрической машины | 1979 |

|

SU843057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2115982C1 |

| Щеточно-коллекторный узел электрической машины | 1983 |

|

SU1215158A1 |

| Электрощеточный материал | 1982 |

|

SU1045318A1 |

Авторы

Даты

1982-10-30—Публикация

1980-12-09—Подача