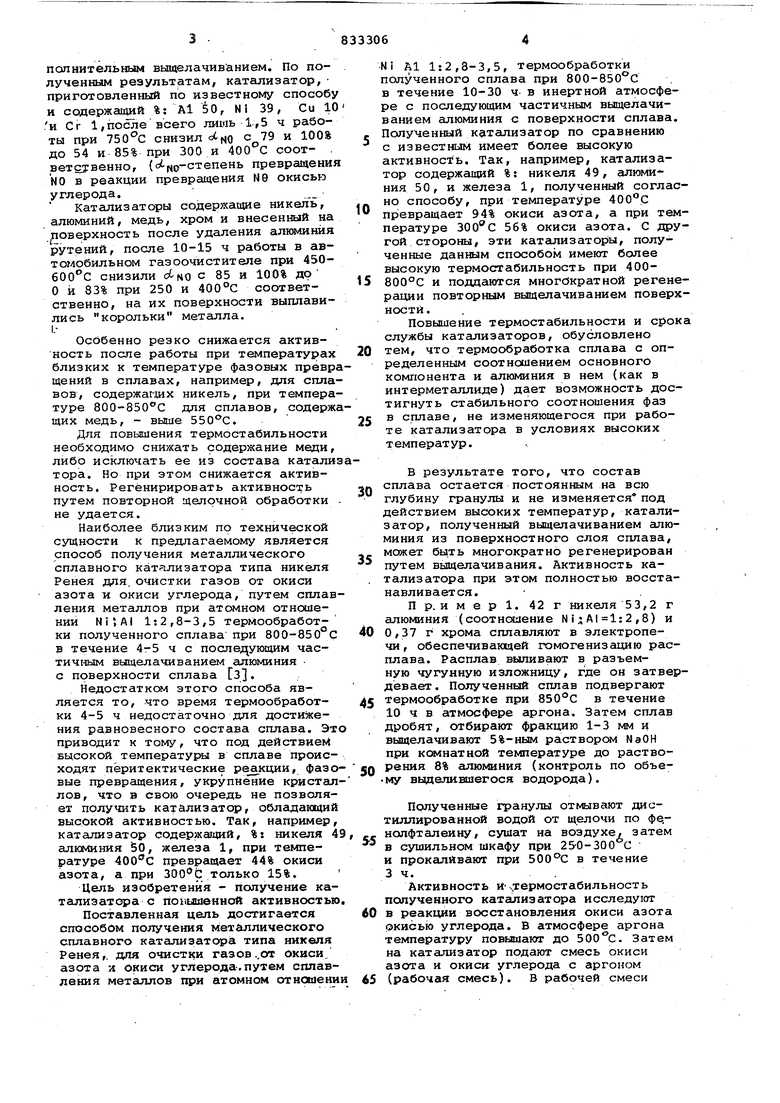

полнительным выщелачиванием. По полученным результатам, катализатор, приготовленный по известному способу и содержащий %: А1 50, N1 39, Си 1 и С г 1,после всего лишь 1,5 ч работы при снизил с 79 и 100% до 54 и 85% при 300 и 400 С соответетвенно, (сАрю-степень превращени N0 в реакции превращения N9 окисью углерода, Катализаторы содержащие никель, алюминий, медь, хром и внесенный на поверхность после удаления алннлиния рутений, после 10-15 ч работы в автомобильном газоочистителе при 450600°С снизили с 85 и 100% до О и 83% при 250 и 400с соответственно, на их поверхности выплавились корольки металла. Особенно резко снижается активность после работы при температурах близких к температуре фазовых превр щений в сплавах, например, для спла вов, содержаг-лих никель, при темпера туре 800-850С для сплавов, содерж щих медь, - выше 550°С. Для повышения термостабильности необходимо снижать содержание меди, либо исключать ее из состава катали тора. Но при этом снижается активность. Регёнирировать активнос-з ь путем повторной щелочной обработки не удается. Наиболее близким по технической сущности к предлагаемому является способ получения металлического сплавного кат 1лизатора типа никеля Ренея для. очистки газов от окиси азота и окиси углерода, путем сплав ления металлов при атомном отношении Ni;А1 1:2,8-3,5 термообработки полученного сплава при ВО0-850°С в течение 4-5 ч с после ующим частичным выщелачиванием алюминия с поверхности сплава з, Недостатксяу этого способа является то, что время термообработки 4-5 ч недостаточно для достижения равновесного состава сплава. Эт приводит к тому, что под действием вы.сокой температуры в сплаве происходят пёритектические реакции, фазе вые превращения, укрупнение кристал лов, что в свою очередь не позволяет получить катализатор, обладающий высокой активностью. Так, например, катализатор содержащий, %: никеля 4 алюминия 50, железа 1, при температуре превращает 44% окиси азота, а при только 15%, Цель изобретения - получение катализатора с поьЕлценной активностью Поставленная цель достигается способом получения металлического сплавного катализатора типа никеля Ренея,. апя очистки газов ..от окиси. азота и окиси углерода.путем сплавления металлов при атомном отношени Ni А1 1:2,8-3,5, термообработки полученного сплава при 800-850°С в течение 10-30 ч в инертной атмосфере с последующим частичным выщелачиванием алюминия с поверхности сплава. Полученный катализатор по сравнению с известным имеет более высокую активность. Так, например, катализатор содержащий %: никеля 49, алюминия 50, и железа 1, полученный согласно способу, при температуре 400.0 превращает 94% окиси азота, а при температуре 56% окиси азота, С другой стороны, эти катёшизатор1ы, полученные данным способом имеют более высокую термостабильность при 400800°С и поддаются многократной регенерации повторным выщелачиванием поверхности. Повышение термостабильности и срока службы катализаторов, обусловлено тем, что термообработка сплава с определенным соотношением основного компонента и алюминия в нем (как в интерметаллиде) дает возможность достигнуть стабильного соотношения фаз в сплаве, не изменяющегося при работе катализатора в условиях высоких температур, В результате того, что состав сплава остается постоянным на всю глубину гранулы и не изменяется под действием высоких температур, катализатор, полученный выщелачиванием алюминия из поверхностного слоя сплава, может быть многократно регенерирован путем выщелачивания. Активность катализатора при этом полностью восстанавливается, П р. и м е р 1, 42 г никеля 53,2 г алюминия (соотнсядение ,8) и 0,37 г хрома сплавляют в электропечи, обеспечивающей гомогенизацию расплава. Расплав выливают в разъемную чугунную изложницу, где он затвердевает , Полученный сплав подвергают термообработке при 850°С в течение 10 ч в атмосфере аргона. Затем сплав дробят, отбирают фракцию 1-3 мм и выщелачивают 5%-ным раствором NaOH при кс 1натной температуре до растворения 8% алюминия (контроль по объему выделившегося водорода). Полученные гранулы отмывают дистиллированной водой от щелочи по фенолфталеину, сушат на воздухе, затем в сушильном шкафу при 25 0-300 С и прокаливают при 500°С в течение 3ч,. Активность Ичтермостабильность полученного катализатора исследуют в реакции восстановления окиси азота окисью углерода, В атмосфере аргона температуру повышают до 500с. Затем на катализатор подают смесь окиси азота и окиск углерода с аргоном (рабочая смесь), в рабочей смеси

при 500С катализатор кадерживакЯ в течение 3 ч. Затем измеряют его

активность в интервале температур от 500 до (табл.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для восстановления окиси азота | 1979 |

|

SU886965A1 |

| Катализатор для очистки газов от окислов азота | 1980 |

|

SU956005A1 |

| Способ получения катализатора для гидрирования фурфурола | 1980 |

|

SU959822A1 |

| Катализатор для очистки газов от окислов азота и окиси углерода | 1980 |

|

SU950427A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОВ | 2009 |

|

RU2484084C2 |

| Катализатор для гидрогенизации примесей ацетиленовых углеводородов | 1977 |

|

SU735298A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ТИПА РЕНЕЯ | 1992 |

|

RU2050192C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СКЕЛЕТНОГО КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ | 2013 |

|

RU2534996C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОГЕНИЗАЦИИ НИТРИЛОВ ДО АМИНОВ И СПОСОБ ГИДРОГЕНИЗАЦИИ НИТРИЛОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 1994 |

|

RU2126297C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКЕЛЕТНОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2669201C1 |

1 2

4

100

100

4а

100

100

100 100

Пример2. 42 г никеля, 66 г А1 (соотношение Ni ,5) и 0,43 г марганца сплавляют в электропечи, обеспечивающей гомогенизацию расплава. Расплав выливают в разъемную чугунную изложницу, где он затвердевает. Полученный сплав подвергают термообработке при 830°С в течение 20 ч в атмосфере аргона. Затем сплав дробят, отбирают фракцию 1-3 мм и выщелачивают 5%-ным раствором НаОН при комнатной температуре до растворения 8% алюминия (контроль по объему выделившегося водорода).

Примерз. 42 г никеля 60,8 г алюминия (соотношение ,2)

и 1,25 г марганца сплавляют в электрпечи, обеспечивакяцей гомогенизацию расплава. Расплав выливают в разъемную чугунную изложницу, где он затвердевает. Полученный сплав подве гают термообработке при в течение 30 ч в атмосфере аргона. Затем сплав дробятi отбирают фрак.цию 1-3 мм и вьпделачивают 5%-ным раствором NaOH при комнатной температуре до растворения 8% алюминия (контроль по объему вьщелившегоея водорода).

Пример4. 41г никеля, 57 г алюминия (соотношение Ni ),. что соответствует интерметаллиду

71,0

100 91 69

73

100

92

75

10088

94,850,035,0

33,0

50,0 34,0 56,0

15

44

2,06 г железа сплавляют в индукционной электропечи, обеспечивающей гомогенизацию расплава. Расплав выливают в разъемную изложницу, где он затвердевает. Полученный сплав подвергают термообработке при 800°С в течение 30 ч в атмосфере аргона. Затем сплав дробят, отбирают фракцию 1-3 мм и выщелачивают 5%-ным раствором NaOH при комйатной температуре.

На этом же катгшизаторе проводят при последовательных 6-ти часовых цикла. Каждый цикл начинается с выщелачивания катализатора. Данные поактивности см. в табл. 4 а, 4 б и 4 в.

Из приведенных примеров 4 а, 46 и 4 в видно, что катализатор, полученный согласно предлагаемому изобретению имеет стабильную, хорошо воспроизводимую активность, что свидетельствует 9 его. термостабильности и однородности состава сплава по глубине гранулы.П р И м е р 5. (Сравнительный). Катализатор состава Ni 49%, А150% Fe 1% подвергают термообработке при в течение 5 ч. Активность катализатора определяют согласно примеру 1 ..

Фсфмула изобретения

Способ получения металлического сплавного кахализаторатипа никеля Ренея для очистки газов от окиси азота и окиси углерода путем сплавления металлов, при атомном отношении NliAl ,$, термообработки полученного сплава при 800-850°С с последующим частичным выщелачиваниём алюминия с поверхности сплава,-о т л и чающийся тем, что, с целью

получения катализатора с повышенной активностью, термообработку сплава проводят в течение 10-30 ч в инертной атмосфере.

Источники информации принятые во внимание при экспертизе

,3. Патент СЗПЛ 4110257, 252-466J опублик. 1978 (прототип)..

Авторы

Даты

1981-05-30—Публикация

1979-06-18—Подача