(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКИСЛОВ

12

Изобретение относится к области высокотемпературной каталитической очистки газов, в частности к разработке металлических катализаторов для очистки газов от окислов азота и окиси углерода, и может быть использовано для каталитической очистки выхлопного газа автотранспорта или газообразных выбросов азотнотукового производства (при 350700°С).

Известны катализаторы, содержащие алюминий и металлы V-VIII групп IV периода, преимущественно медь, хром и никель в виде сплавов, поверхность которых разрыхлена путем частичного удаления алюминия 1 . Катализаторы проявляют высокую активность при 300°С (81% превращения ) в реакции восстановления окиси азота большим избытком окиси углерода (20% по объему ).

Недостатком их является снижение активности после работы при 600-700°С. Низкая температура их приготовления - 200°С, свидетельствует о том, что они не предназначены для работы при температурах выше 500°С, т.е. в тех условиях, когда неизбежны необратимые изменеАЗОТА

ния структуры и состава поверхности (спекания) и снижение активности. Ближайшим к и зобретению по технической сущности и достигаемому эффекту является катализатор для очистки газов от окислов азота на основе выщелоченного никель- или кобальтжелезоалюминиевого 2. Известный катализатор предназначен

10 для очистки выхлоп(йсс газов автомобилей при 600-900°С. Катализатор содержит один из металлов - никель, кобальт, железо, хром, медь, серебро, молибден, вольфрам или их комби15нации в сплаве с алюминием, удаляемым с поверхности щелочью или кислотой. Сплав содержит 50% алюминия и 50% никеля или сумма металлов составляет 50 вес.% при весовом соотношении ме20таллов между собой:

Реней Ni/Fe90/10

Ni/Cu60/40

Ni/Cu/Fe 60/30/10 Ni/Fe/Cr 70/10/20

25 Ni/Cu/Ag 90/8/2 Ni/Cu/W 75/22/3 Ni/Fe/Mo/W 88/8/2/2 Недостатками известного катализатора являются недостаточно высокие

30 активность и термостабильность.

Гак, при очистке газовой смеси, содержащей 1% N0 и 1,2% СО в аргоне, в присутствии известного катализатора на основе выщелоченного никельжелезоалюминиевого сплава за б ч работы при 600°С достигается 100%-ная степень очистки от окислов азота, при 550°С - 80%-иая. при 500°С 41%-ная, при 450°С - 20%-ная степень очистки.

Целью изобретения является повышение активности и термостабильности катализатора.

Для достижения цели предложен катализатор для очистки газов от окислов азота на основе выщелоченного никель- или кобальтжелезоалгаминиевого сплава, дополнительно содержащего титан при следующем соотношении компонентов в исходном сплаве, вес.%: Никель33-48

или кобальт5-30

Железо2-38

Титан3-15

АлюминийОстальное

Отличительными признаками изобретения являются дополнительное содержание титана в исходном сплаве и соотношение компонентов.

Катализатор по сравнению с известным обладает повышенной активностью и термостабильностью. Так, при очистке газовой смеси, содержащей 1% N0 и 1,2% СО в аргоне, в присутствии npejyiaraeMoro катализатора на основе выщелоченного никельжелеэотитаналюминиевого сплава за б ч работы достигается 100%-ная степень очистки от окислов азота при температурах от 600 до включительно.

Предлагаемый катализатор может быть приготовлен различными способами: сплавлением в индукционной печи, спеканием из расплавленных порошков сплава, спеканием дробленных сплавов нужного состава и другими, в зависимости от условий производства, и с целью придать катализатору -необходимую форму (гранулы, лента, пластина, блоки и пр.).

Пример. Для приготовления катализатора 55 г алюминия, 33 г HI:келя, 7 г титана и 5 г железа сплавляют в индукционной печи. Сплав охлаждают и дробят на гранулы 2-5 мм. Гранулы обрабатывают 5%-ным. раствором КОН для удаления 10% алюминия и отг-ивают дистиллированной водой. Затем Кс8тализатор сушат на воздухе при 250 С 3 ч и прокаливают при 500с в течение 3 ч.

Пример 2. Для приготовления катализатора 47 г алюминия, 48 г никеля, 3 г титана и 2 г железа сплавляют в индукционной печи. Сплав охлаждают и дробят на гранулы 2-5 мм. Гранулы обрабатывают 5%-ным раствором КОН для удаления 10% алюминия и отмывают дистиллированной водой. Затем катализатор сушат на воздухе при 3 ч и прокаливают при 500°С в течение 3ч.

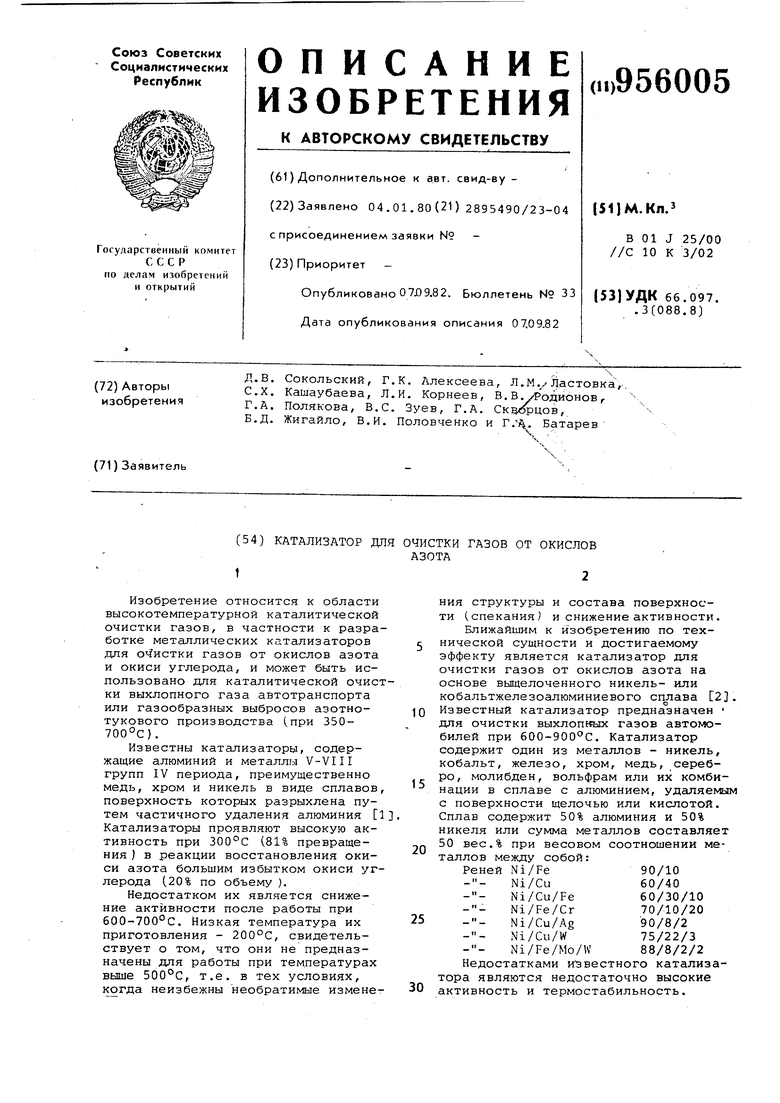

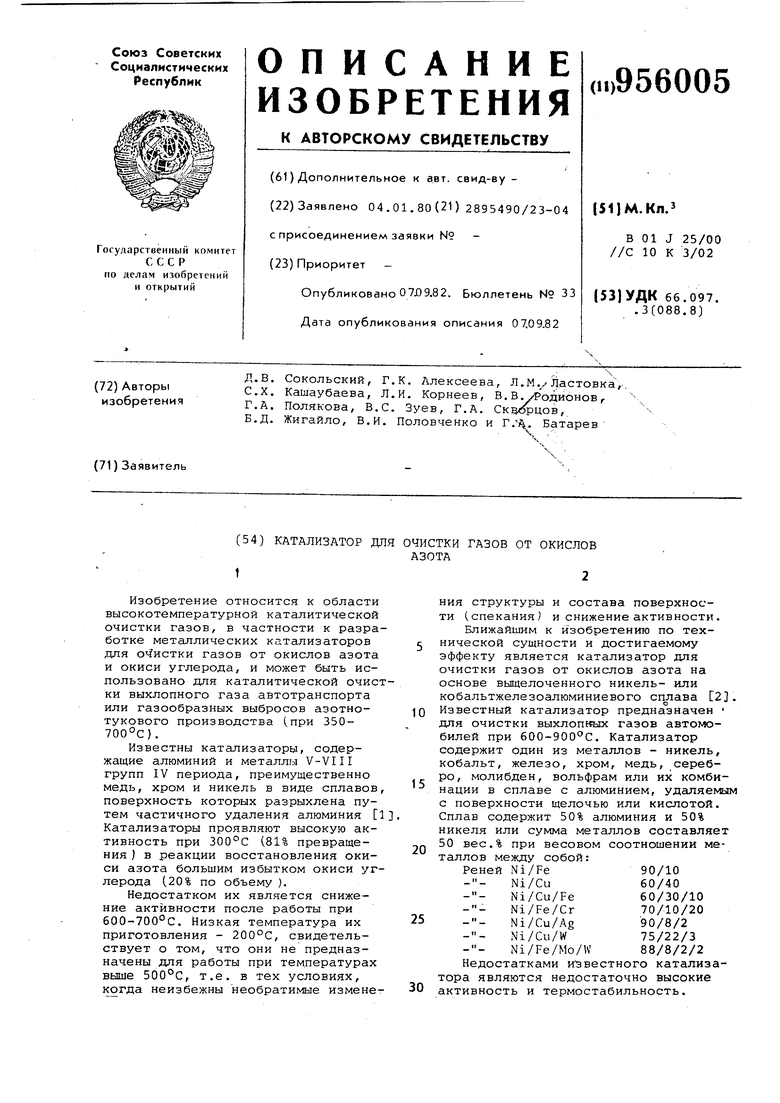

Активность катализаторов по примерам 1 и 2 изучают в реакции восстановления окиси азота окисью углерода. В токе аргона температуру катализатора повышаьэт до 700-С, затем в реактор подают рабочую газовую смесь (1% N0 и 1,2% СО в аргоне.) и выдерживают катализатор при этих условиях 3 ч, после чего определяют

степени превращения (cifjo) окиси азота, при более низких температурах |600300°С}. Данные по активности и термостабильности настоящих катализаторов приведены в табл. 1. Для

сравнения в таблице приведены с1мо известного катализатора, приготовленного аналогичным способом (сплавлением). В скобках приведено содержание металлов в вес.%

в сплаве в порядке перечисления.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлическогоСплАВНОгО КАТАлизАТОРА ТипА НиКЕляРЕНЕя для ОчиСТКи гАзОВ OT ОКиСиАзОТА и ОКиСи углЕРОдА | 1979 |

|

SU833306A1 |

| Способ получения катализатора для восстановления окиси азота | 1979 |

|

SU886965A1 |

| Катализатор для очистки газов от окислов азота и окиси углерода | 1980 |

|

SU950427A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU432704A3 |

| ХРОМСОДЕРЖАЩИЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2191625C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| Катализатор для очистки газа | 1972 |

|

SU509207A3 |

| Катализатор для гидрирования динитродифенилового эфира | 1984 |

|

SU1694201A1 |

| Способ очистки газов от окислов азота | 1977 |

|

SU778752A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

Ni-AE-Fe (40-55-5)

(известный)

,Ч-ЛБ-Ре-Т1 (33-55-5-7)

о

о

88

(пример 1)

(48-50-2)

(известный)

Ni-A -Fe-Ti J48-47-2-3)

(пример 2)

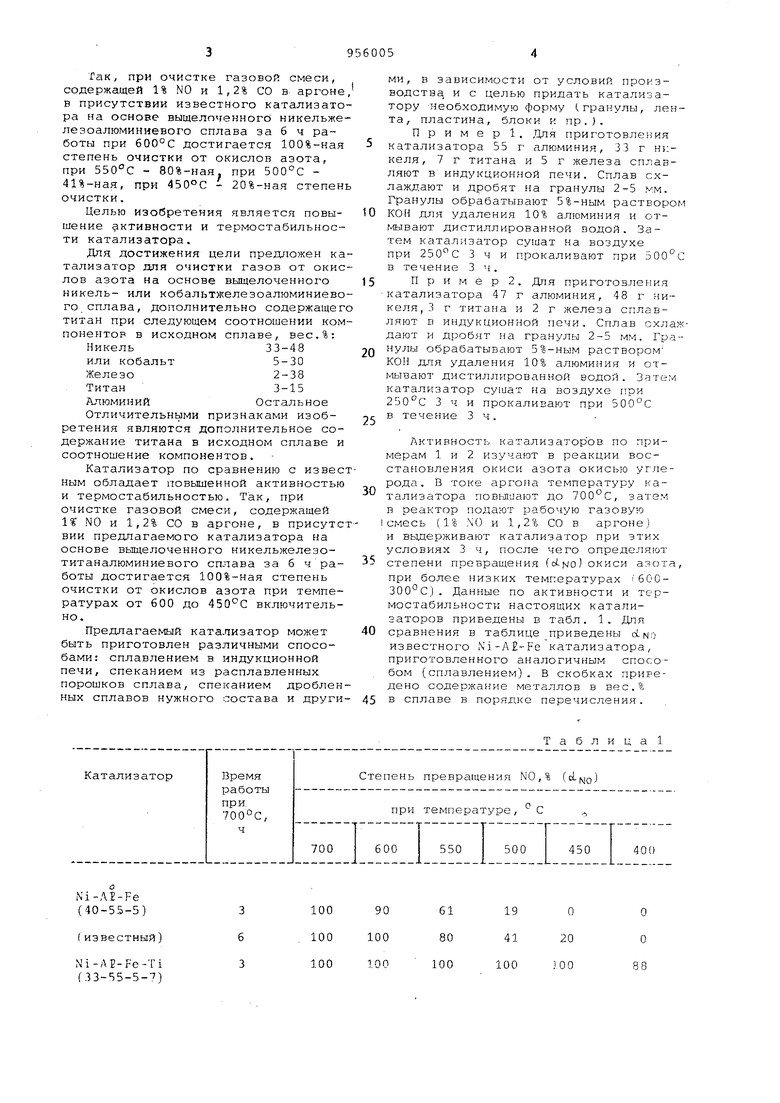

П р и м е р 3. Для приготовления катализатора 38,0 г железа, 50,0 г алюминия, 5 г кобальта и 7 г титана сплавляют в индукционной печи, расплав охлаждают и дробят на гранулы размером 2-5 мм. Гранулы вьлцелачивают 5%-ным раствором КОН до удаления 10% алюминия и отмывают от щелочи дистиллированной водой. Затем катализатор сушат при 250°С 3 ч на воздухе и прокаливают при 500°С в течение 3 ч.

П р и м е р 4. Аналогично примеру 3 готовят катализатор, используя 38,0 г железа, 53,5 г алюминия, 5,0 г кобальта и 3,5 г титана. Активность и термостабильность каталиFe-A2-Co-Ti

100 (38-53,5-5-3,5) (пример 4)

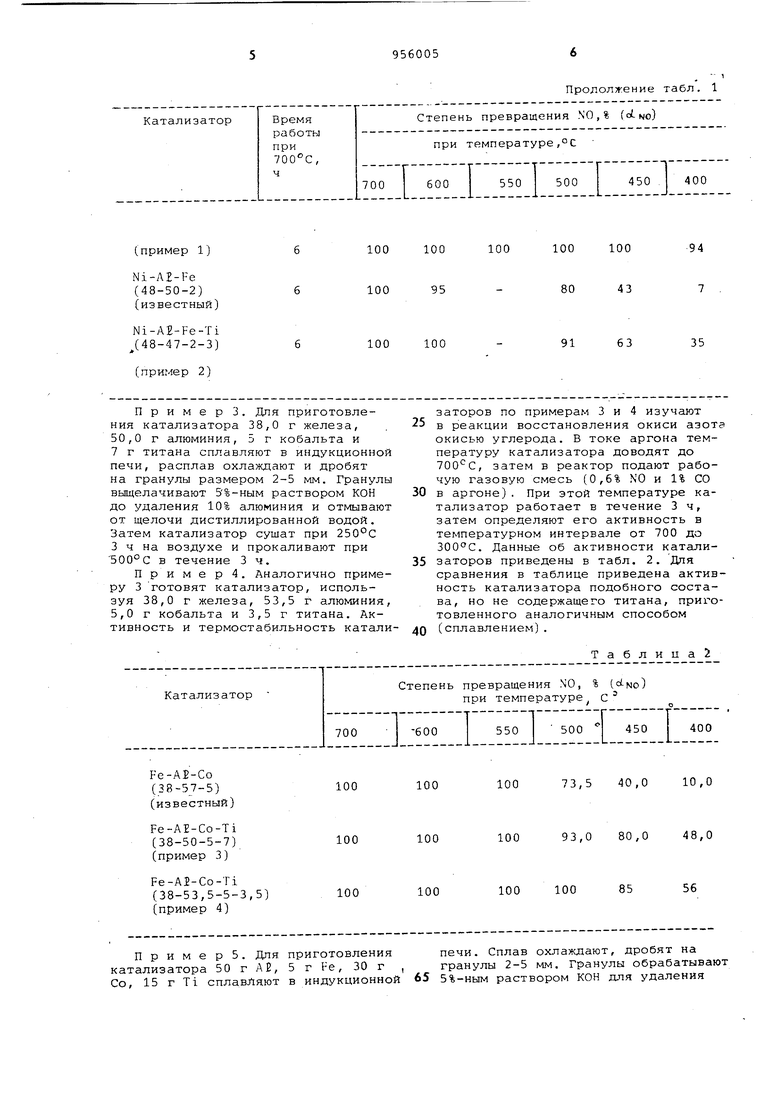

П р и м е р 5. Для приготовления катализатора 50 г А2, 5 г Ре, 30 г , Со, 15 г Тг сплавляют в индукционной

Прололясение табл. 1

100 100 100 100 100

94

80 43

100 95

91 63

100 100

35

заторов по примерам 3 и 4 изучают в реакции восстановления окиси азотэ окисью углерода. В токе аргона температуру катализатора доводят до , затем в реактор подают рабочую газовую смесь (0,6% N0 и 1% СО в аргоне). При этой температуре катализатор работает в течение 3 ч, затем определяют его активность в температурном интервале от 700 до . Данные об активности катализаторов приведены в табл. 2. Для сравнения в таблице приведена активность катализатора подобного состава, но не содержащего титана, приготовленного аналогичным способом (сплавлением).

Таблица

56

100 100 85

100

печи. Сплав охлаждают, дробят на гранулы 2-5 мм. Гранулы обрабатывают

65 5%-ным раствором КОН для удаления

10% At н отмывают от щелочи дистиллированной водой. Затем катализатор сушат на воздухе при 250°С 3,ч и прокаливают при в течение 3 ч.

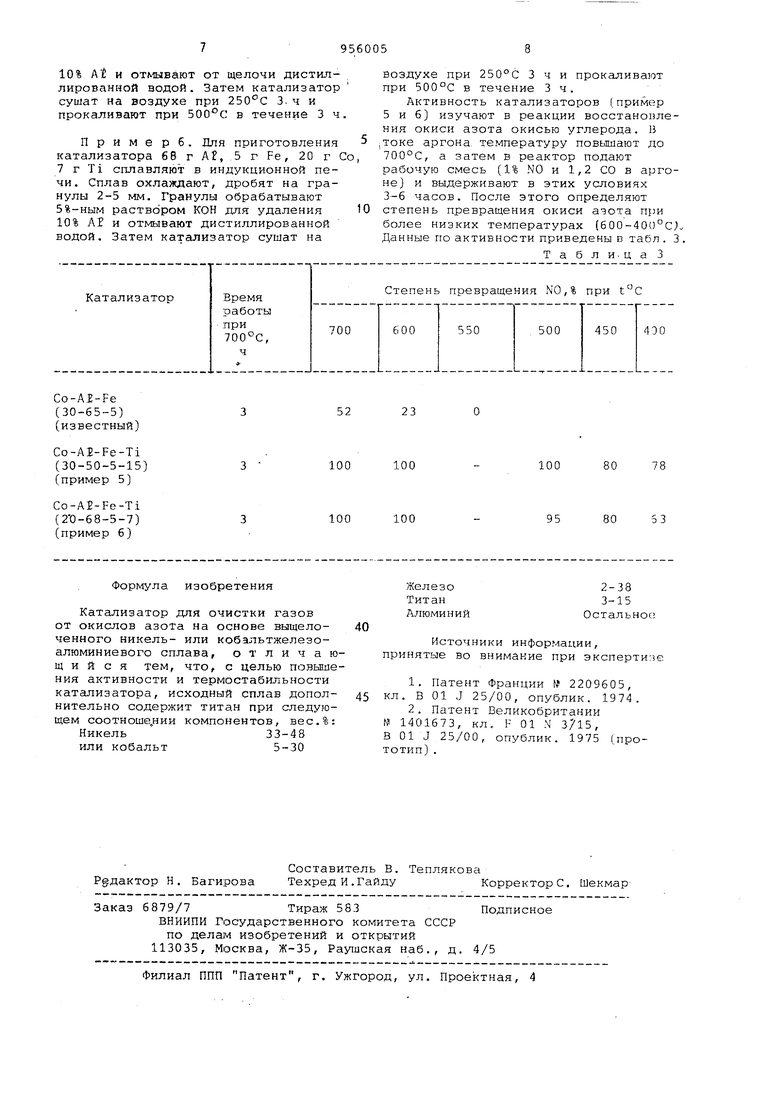

П р и м е р 6. Для приготовления катализатора 68 г Af, ,5 г Fe, 20 г Со 7 г Ti сплавляют в индукционной печи. Сплав охлаждают, дробят на гранулы 2-5 мм. Гранулы обрабатывают 5%-ным раствором КОН для удаления 10% АГ и отмывают дистиллированной водой. Затем катализатор сушат на

52

100 100

100 100

Формула изобретения

Катализатор для очистки газов от окислов азота на основе выщелоченного никель- или кобальтжелезоалюминиевого сплава, отличающийся тем, что, с целью повышения активности и термостабильности катализатора, исходный сплав дополнительно содержит титан при следующем соотноше нии компонентов, вес.%: Никель33-48

или кобальт5-30

воздухе при 250°С 3 ч и прокаливают при 500°С в течение 3ч.

Активность катализаторов (пример 5 и 6) изучают в реакции восстановления окиси азота окисью углерода. Б |Токе аргона, температуру повышают до 700°С, а затем в реактор подают рабочую смесь (1% N0 и 1,2 СО в аргоне) и выдерживают в этих условиях 3-6 часов. После этого определяют степень превращения окиси азота при более низких температурах (600-400-С) Данные по активности приведены в табл . 3 .

Табли-цаЗ

23

100 80 78

95 80 53

2-38

3-15 Остальное;

Источники информации, принятые во внимание при экспертиги

В 01 J 25/00, опублик. 1975 (прототип) .

Авторы

Даты

1982-09-07—Публикация

1980-01-04—Подача