1

Изобретение относится к катализу, в частности к созданию металлических катализаторов типа Никеля-Ренея для процессов окисления и восстановления.

Известны катализаторы, которые состоят из пористого слоя каталитически активного сплава на металлической основе различной конфигурахши. Оснивой этих нанесенных катализаторов могут быть нержавеющая сталь, нихром, инконель бО,, молибден. Для улучшения адгезии катализатора на основу предварительно наносится никель. Активный слой состоит из Cr-Cu-N-i и Сг-Си сплавов tl3 .

Катализатор обладает нес.ысокой жа- j5 ростойкостью и термостабильностью.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является катапиз)атор для очистки газов от окислов азота и окиси углерода,20 содержащий металлическую основу, промежуточный молибденовый слой и активный слой из сплава Реиея, например никелевого или серебряного. Предпо ггительной

основой для нанесения ренеевских никелевых сплавов является никель. Могут бить также использованы в качестве основы литое железо, нержавеющая сталь, алюминий. Для улучшения сцепления ревеевского сплава с оснсяой из нержавекяцей стали на основу предварительно наносят промедсуточный слой моли{%1ева 21 .

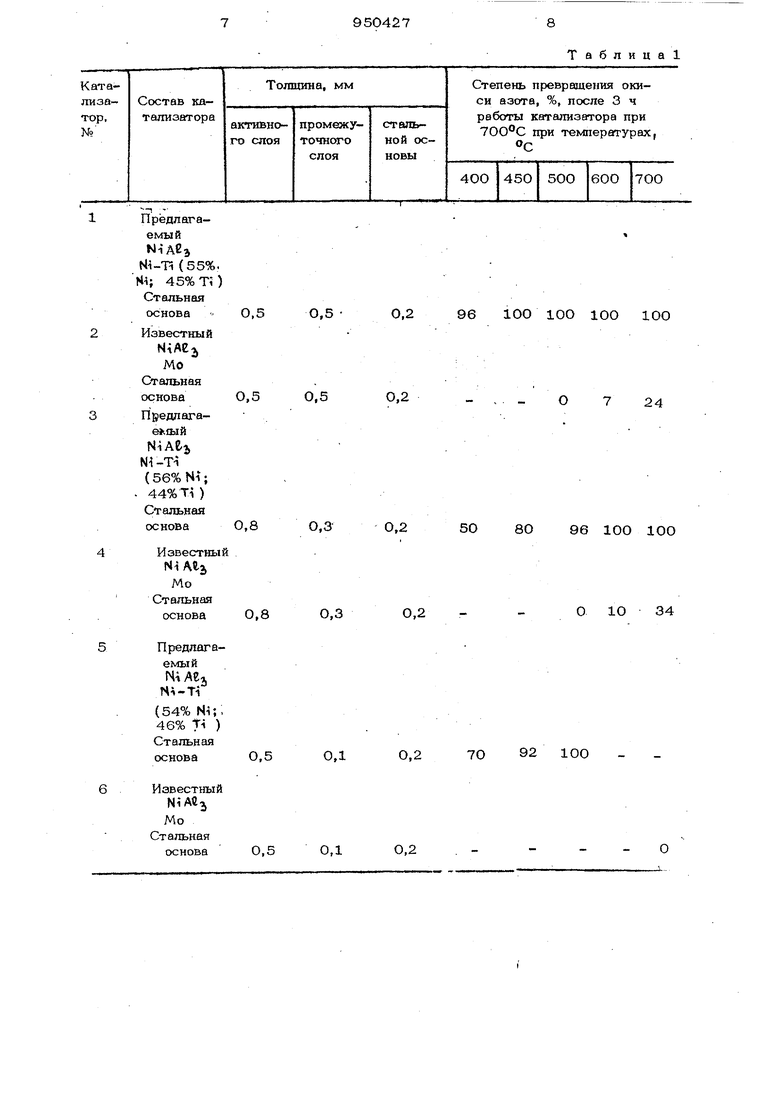

Однако известный катализатор характеризуется недостаточной активностью и коррозионной стойкостью. Так ,cTieneHb превращения окислов азота и окиси углерода при проведении очистки газа в присутствии известного катализатора составляет при соответственно 34% и 15%. Коррозионная стойкость известного катализатора, например, лри действии щелочи невысокая. Катализатор с промежуточным слоем из молибдена нестоек при работе в окислительных средах. Молибден, интенсивно окисляясь при температурах выше 4 50° С и образуй летучие окислы, может способствовать разрушению катализатора. Кроме того, молиб3&ден окисляется при ТОО - 8ОО°С серни тым газом, который может присутствова в выхлопных газах. Цель изобретения - увеличение актив ности и коррозионной стойкости катализатора. Для достижения поставленной це;ш ка тализатор для очистки газов от окислов азота и окиси углерода, содержащий металлическую основу, промежуточный сло из никель-титанового сплава, содержаще преимущественно 54-56 вес.% никеля 44-46 вес.% титана, и активный слой и никеля-Ренея при следующем соотношении компонентов, вес.%: АКТИВНЙ слой из никеляРенея32-57Никель-титановый сплав 1 8-53 Металлическая основа15-25 Катализатор согласно изобретению по сравнению с известным обладает повьпие ной активностью и коррозионной стойкостью. Так, степень превращения окислов азота и окиси углерода при проведении очистки газа в присутствии настшщего к тализатора составляет при соотfi о тгттгэл ггь о гч ч/ япЛОт тт T3f C- f-iflWf л ветственно 1ОО% и 57%. Предлагаемый катализаторобладает высокой коррозионной стойкостью в щелочной среде как в жидкой, так ив газовой фазах. Исследованием химической стойкости катализатора с промежуточным слоем из сплйва, содержащего 55,4 мас.% никеля и 44,2 мас.% титана, установлено, что показатель коррозии этого слоя в щелочной среде при концентрации едкого Кали 5-15% и 20-80 С равен О.ООЗ мм/год в газовой фазе и О,О07-О,ОЗ мм/год в жидкой фазе. Предлагаемый катализато обладает высокой термостабильностъю, не теряет активнсюти в пропессе длитель ной работы при 700С и выдерживает кратковременные перегревы вьпде этой температуры. Катализатор получают путам нанесени известным методом, например плазменным напылением на стальную жесть никель-титанового и никель-алюминиевого порощковых сплавов. Толщина покрытия промежуточного и активного слоев катализатора равна 0,1-О,5 и 0,5-0,8 мм соответственно. Увеличение толщины активного слоя, как показывают исследования, нецелесообразно иэ-за снижения механической прочности катализатора. Прок ежуточный слой получают практически беспористым с высокой прочноетью сцепления с основой (4505ОО кгс/см -). 7 Пример. Катализатор получают плазменнымнапьшением. На стальную жесть марю ст, О (ГОСТ 38О-71) толщиной О,3 мм при параметрах напыления: сила тока 300 А, напряжение 40 В, расход плазматирующей газовой смеси Лг 40 л/мин, расстояние между пластиной и соплом 13О мм, наносят промежуточный слой толщиной ОД мм с каждой стороны из порошкового никель-титанового сплава состава, Bec.%:Ni54,G и Ti 46,0. Затем наносят порошковый сплав Н5рЮ50 толщиной 0,5 мм с каждой стороны. В результате получают катализатор следующего состава, вес,%. тальная основа 25; промежуточный слой 18; активный слой 57. Алюминий из сплава Н5ОЮ50 удаляют на 50% путем растворения его в 5%-ном водном растворе едкого калия. За глубиной выщелачивания следят по количеству выделиншегося водорода. Катализатор отмывают дистиллированной водой от. алюмината и щелочи, пассивируют аэрацией в течение ю ч, сущат при 25Cfc на воадухе 3 ч.затем .rt прокаливают при 5ОО С в течение 3 ч на воздухе и при 3 ч в реакционной среде. Полное превращение О1сиси ааота В смеси с окисью углерода достигается при . . П р И м е р 2. Катализатор получают плазменнглм напылением. На стальную жесть марки ст. 3 (ГОСТ 38О-71) толщиной 0,2 мм при параметрах напьшения: сила тока 320 А, напряжение 40 В, расход плазматируюздей газовой смеси NnMr41 л/мин, расстояние между пластиной и соплом 14О мм, наносят промежуточнь1й. слой толщиной 0,3 мм с каждой стороны из порошкового никель-титанового сплава состава, вес.%: Ni 56,0; Ti 44,0. Затем наносят порошковый сплав состава Н50Ю5О толщиной 0,8 мм с в:аждой стороны. В результате получают катализатор следующего состава, вес.%: стальная основа 16; промежуточный слой 32; активный слой 52. Алюминий из сплава Н5ОЮ50 удаляют на. 50% путем растворения его в .5%-ном водном растворе едкого калия. За глубиной выщелачивания следят по количеству выделившегося Водорода. Катализатор отмывают дистиллированной водой от алюк-гинатов и щелочи, пассивируют аэрацией в течение 1О ч, сушат при 25О°С на воздухе 3 ч, затем прокаливают при в течение 3 ч на козаух,е и при 700 С в течение 3 ч в реакционной среде. ПолHoe превращение окиси азота в смеси с окисью углерода достигается при . П р и м е р 3. Катализатор получают плазменным напылением. На стальную жесть марки ст. 6 (ГОСТ 380-71) толшиной ОД мм при параметрах напыления сила тока 340 А, напряжение 45 В, рас ход плазматирующей газовой смеси 43 л/мин, расстояние между пластиной и соплом 15О мм, наносят промежуточный слой толщиной 0,5 мм с каждой стороны из порошкового никель-титанового сплавас 1эстава, вес.%:Ni 55,0; ti 45,0. Затем наносят порошковый сплав состава Н5ОЮ5О толиишой 0,5 мм с каждой стороны. В результате чего получают катализатор следующего состава, вес.%: стальная основа 15; промежу точный слой 53; активньгй слой 32. Алю миний из сплава Н50Ю50 удаляют на 50% путем растворения его в 5%-ном водном расторе едкого калия. За глубино .выщелачивания следят по количеству выделившегося водорода. Катализатор от мывают дистиллированной водой от алюминатов и щелочи, пассивируют аэрацией в течение 1О Ч, сущат при 2 50°С на воздухе 3 ч, затем прокаливают при БОСгС в течение 3 ч на воздухе и при 7ОО С в течение 3 ч в реакционной сре де. Полное превращение окиси азота в смеси с окисью углерода достигается при 6ОО°С. Изготовляют и испытывают известные катализаторы с молибденовым слоем. На листовое железо толщиной 0,2 мм наносят плазменным напылением молибденовы слой толщиной ОД; 0,3 и О,5 мм, зате напылением наносят активный слой, состоящий из никель-алюминиевого сплава, толщина которого варьируется от О,5 . до 0,8 мм. Активный слой аналогичен по составу поверхностному слою предлагаемых катализаторов ( N - Толщина активного и промежуточных слоев варьируется аналогично в предлагаемом и известном катализаторах. Химическая и термическая обработка катализаторов проведена одинаково. Вьпцелачивание про водят 50%-ным водным раствором КОН с удалением 50% имеющегося в сплаве алюминия. За глубиной выщелачивания следят по количеству выделившегося водорода. Катализаторы отмывают дис- тиллироБа1шой водой от алюминатов и ще- , лош. п accHBHpjTOT аэрацией в течение Юн, сушат при 250°С на воздухе 3ч, затем прокаливают при в течение 3 ч на воздухе и при в течение 3ч в реакционной среде. По внешнему виду известные катализаторы отличаются от предлагаемого: на поверхности юс наблкиается желтоватый налет, образование которого объясняется окислением молибдена, проникновением летучих низших окислов через пористый астивный слой и доокислением их на поверхности катализатора. Окислы молибдена, обладая кислотной природой, растворяются в щелочах и образуют молибдаты. Следоватерьис, действие щелочи способствует коррозии молибденового подслоя. Таким образом, оррозионная стойкость носителя с молибеновым подслоем низка, он разрушается в проц«;се химической и термической обаботки. Катализаторы помезцают в рабочую газовую среду (О,6-О,7 об.% N0 ; 1,О1,1 об.% СС; остальное - аргон) при и объемной скороста газа 18ООО 3 ч, после чего определяют каталитическую активность. На катализаторах очень слабо превращаются окись азота и:окись углерода, а катализатор с подслоем 0,1 мм Мо в изучаемом диапазоне температур не активен. В Ta6itt. 1 приведена антквность каталитических бноков в реакции восстановления окиси азота окисью углерода Cj.0 1.0-1,1 об.% -, Gfyjo Ю,6-0,7 об.%; Vjjg 18 тыс. ч В табл. 2 приведены составы газовых смесей до н после каталитического реактора для проведения экспериментов (номера катализаторов соответствуют табл. 1). Анализ газа проводят хроматографически. ОквЕСЬ углерода превращается в количествах стехиометрических количеству газа-окисяителя N0 , степень превраще-. ния CXD зависит только от котгачества газа-окислителя.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| Катализатор для очистки газов от окислов азота | 1980 |

|

SU956005A1 |

| Способ изготовления электрода | 1985 |

|

SU1399373A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2020 |

|

RU2751704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА | 1980 |

|

RU2045583C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ защиты технологического оборудования нефтехимического производства | 2016 |

|

RU2636211C2 |

| Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана | 2019 |

|

RU2727412C1 |

ПредлагаемыйNiAEa Mi-Ti(55%. Mi; 45% TO Стальная сюнова Известный МлАе Mo Стальная основа Пйедлагае 11ыйNiACj (56% Ni; . 44% Ti ) Стальная основа Известны Ni Стальная основа Предлагаемыйm Ае m-Ti (54% Mi; 46% Я ) Стальная основа

Известный NiAttj

Мо . Стальная

0,1

0,5 основа

О

0,2

11

Формула изобретения

Катализатор для очистки газов от окислов азота и окиси углерода, содержащий металлическую основу, промежуточный слой и активный слой из никеля-Ренея, отличающийся тем, что, с целью увели ения активности и коррозионной стойкости катализатора, он содержит в качестве промежуточного слоя никель -титановый сплав при следующем соотношении компонентов, вес.%: Активный слой из никеляРенея32-57

950427

12

Никель-титановый сплав18-53

Металлическая основа15-25

Никель54-56

Титан44-46

Источники информации, принятые во внимание при экспертизе

кл. В О1 J 23/84 , опублик. 1975.

кл. 136-12О, опублик. 1972 (прототип).

Авторы

Даты

1982-08-15—Публикация

1980-07-11—Подача