.Г ,

Изобретение относится к производству аммиачной селитры и касася вопроса уменьшения слеживаемост получаемых гранул удобрений.

Известен способ получения неслеживающихся удобрений путем покрытия готовых гранул удобрения жидкими орто- и пирофосфорной кислтами с образованием одного или нескольких слоев покрытия l.

Недостаток этого способа получения с1ммиачной селитры заключаетс в том, что поверхностные добавки способствуют достижению кратковременного эффекта, так как действие добавок ограничено адсорбционной емкостью по отношению к воде.

Вместе с тем эти добавки не выполняют структурообразующие функции, что отрицательно сказьгоается на качестве продукта. Более того балластный материал в больших количествах существенно снижает потребительскую ценность удобрения.

Наиболее «лизким по технической сущности и достигаемому результату к предлагаемому является способ получения аммиачной- селитры, включающий введение серной кислоты в исходную азотную кислоту, нейтрализацию полученного раствора аммиаком, упаривание образовавшегося раствора до состояния плава, грануляцию плава, сушку, охлаждение и обработку -получаемых гранул диспергатором НФ 2 ,

Недостаток такого способа заключается в том, что степень слеживаемости удобрения полностью зави0сит от целостности поверхности гранул, покгялтых диспергатором НФ. Механические повреждения поверхностей гранул, так или иначе связанные с транспортировкой удобрэния,

5 обуславливают определенную степень слеживаемости аммиачной селитры. Ввод серной кислоты приводит к Образованию сульфата аммония, который уменьшает растворимость

0 нитрата аммония, увеличивает съем кристаллов, но не способствует уменьшению слеживаемости и повышению прочности гранул.

Цель изобретения - увеличение

5 прочности гранул, уменьшение их слеживаемости и упрощение процесса за счет исключения стадии обработки диспергатором НФ.

Поставленная цель достигается тем, что в ci;ioco6e получения аммиачной селитры, включающем введение кондиционирующей добавки в исходную азотную кислоту, нейтрализацию полученного раствора аммиаком, упаривание образовавшегося раствора до состояния плава, грануляцию плава, сушку, охлаждение гранул и упаковку, в качестве кондиционирующей-добавки -применяют магнийаммонийфосфат в колич:естве 1,15 - 2,25 вес.% от общего количества.

А также тем, что магнийаммонийфосфат вводят в азотную кислоту, взятую в количестве 20-50% от ее общего количества.

Кроме того, магнийаммонийфос.фат вводят в виде пасты с влажностью, 40-50% или в виде водной суспензии с отношением твердое:жидкое 1:(2-3).

Количество магнийаммонийфосфат (1,15 - 2,25%) обусловлено прочностью и слеживаемостью получаемых гранул аммиачной селитры. С дальнейшим увеличением количества магнийаммонийфосфат а возрастает прочность и уменьшается слеживаемость, однако уменьшается содержание основного вещества.

Если для растворения Магнийаммонийфосфата брать меньше 20% кислоты от ее общего расхода, то на растворение требуется время 4-5 мин что сказывается на производительности способа в целом. При количестве кислоты более 50% от общего количества уменьшение времени растворения (менее 1 мин) не наблюдается.

Пример 1. В отдельный (1 м) реактор подают исходную 45%-ную азотную кислоту в количестве 20 кг, сюда же дозируют влажный осадок магний аммонийфосфата при постоянном перемешивании в течение 1-2 мин в количестве 1,15 кг (в пересчете на сухое вещество). Приготовленный раствор магнийаммонийфосфата в азотной кислоте направляют в основной реактор с 80 кг 45% азотной кислоты, где смесь после перемешивания нейтрализуют газообразным аммиаком. 57-59%-ный раствор нитрата аммония с магнийаг4монийфосфатом выпаривают до состояния плава (концентрация 5 солей составляет не менее 99%),

плав гранулируют в гранбашне, а гранулы подвергают сушке, охлаждению и затем упаковывают в мешки. Получают гранулы аммиачной селитры в количестве 58 кг, которые содержат примерно 2 вес.% магнийаммонийфосфата.

Время перемешивания магнийаммонийфосфата с азотной кислотой (1-2 мин) является достаточным для полного растворения магнийеьммонийфосфата в азотной кислоте.

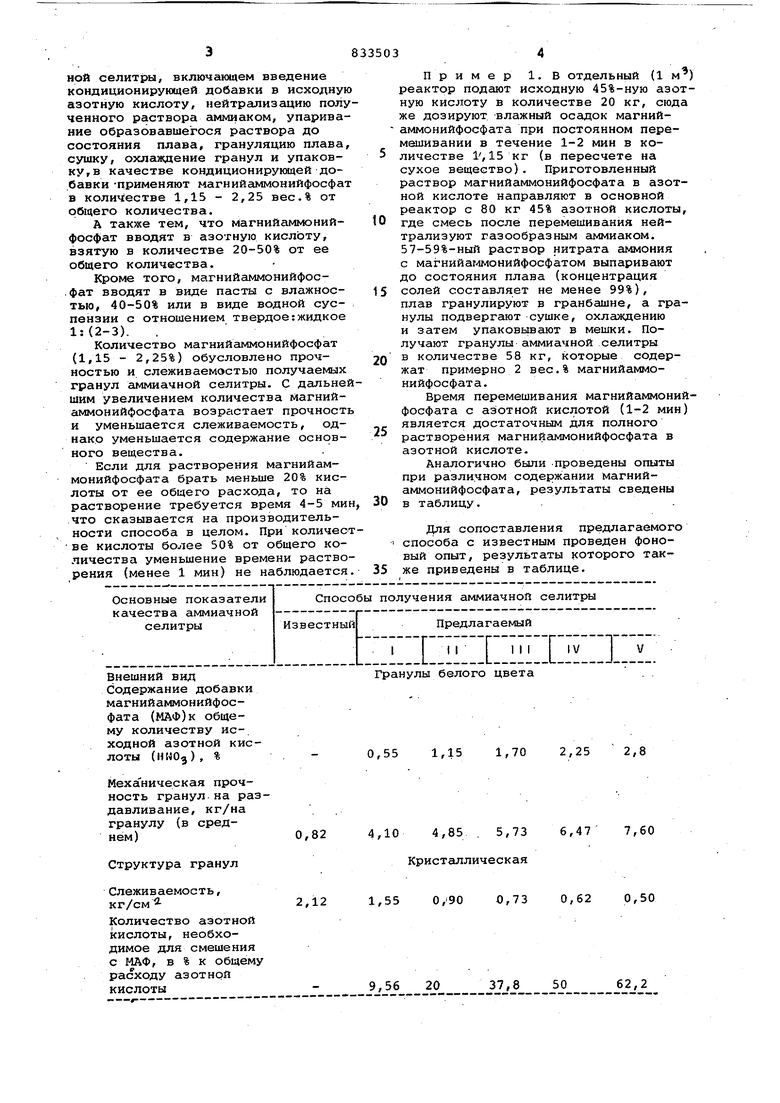

Аналогично были проведены опыты при различном содержании магнийаммонийфосфата, результаты сведены в таблицу.

Для сопоставления предлагаемого способа с известным проведен фоновый опыт, результаты которого также приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2241668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-НИТРАТНОГО УДОБРЕНИЯ | 2003 |

|

RU2228919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2565283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-КАЛЬЦИЕВОЙ СЕЛИТРЫ | 2004 |

|

RU2259979C1 |

| Способ уменьшения слеживаемости аммиачной селитры | 1984 |

|

SU1502550A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2000 |

|

RU2188182C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

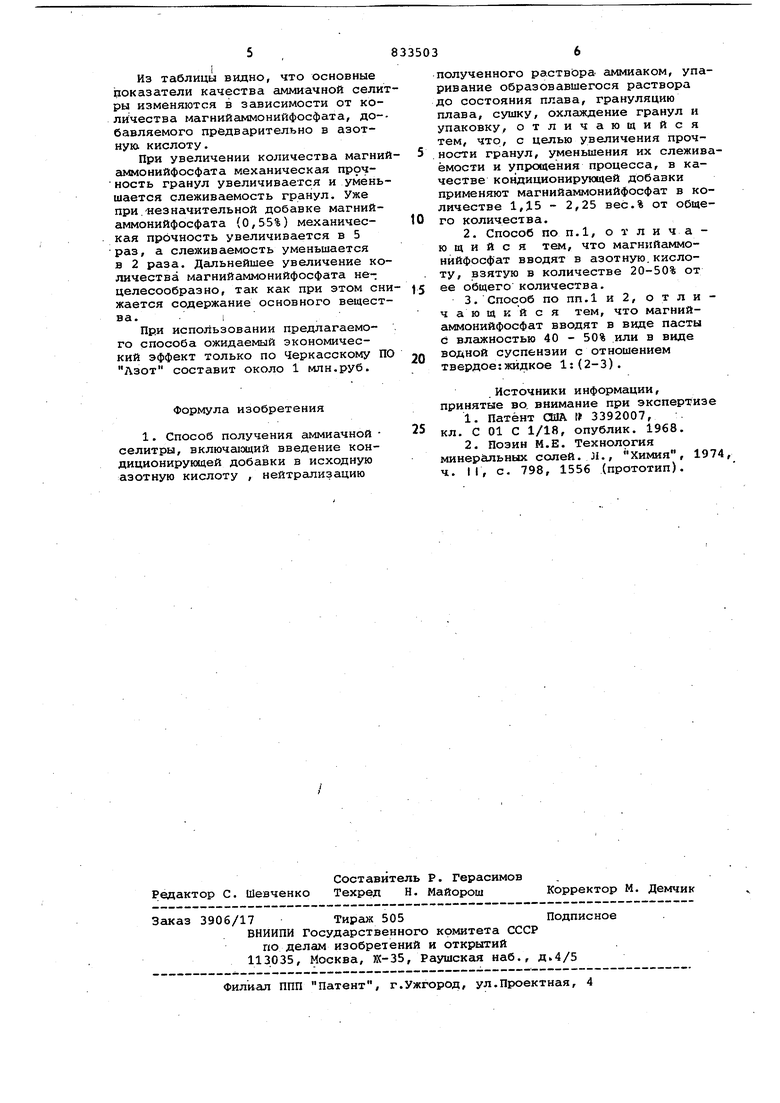

Внешний вид Содержание добавки магнийаммонийфосфата (МАФ)к общему количеству исходной азотной кислоты (ННОд) , %

Механическая прочность гранул на радавливание, кг/на гранулу (в среднем)

Структура гранул

Слеживаемость, кг/см

Количество азотной кислоты, необходимое для смешения с МАФ, в % к общем расзходу азотной кислоты

Гр ан улы б ело го цвета

0,55 1,15 1,70 2,25 2,8

4,10 4,85 . 5,73 6,47 7,60 Кристаллическая

0,50

0,62

0,73

0/90

37,8

20

50

62,2

Из таблицы видно, что основные показатели качества аммиачной селитры изменяются в зависимости от количества магнийаммонийфосфата, до-бавляемого предварительно в азотную, кислоту.

При увеличении количества магнийгии1монийфосфата механическая прочность гранул увеличивается и уменьшается слеживаемость гранул. Уже при.-незначительной добавке магнийаммонийфосфата (0,55%) механическая прочность увеличивается в 5 раз, а слеживаемость уменьшается в 2 раза. Дальнейшее увеличение количества магнийаммонийфосфата нецелесообразно, так как при этом снижается содержание основного вещества. 1

При использовании предлагаемого способа ожидаемый экономический эффект только по Черкасскому ПО Лзот составит около 1 млн.руб.

Формула изобретения

полученного раствора аммиаком, упаривание образовавшегося раствора до состояния плава, грануляцию плава, сушку, охлаждение гранул и упаковку, отличающийся тем, что, с целью увеличения прочности гранул, уменьшения их слеживаёмости и упрощения процесса, в качестве кондиционирующей добавки применяют магнийаммонийфосфат в количестве 1,15 - 2,25 вес.% от общего количества.

5 ее общего количества.

Q водной суспензии с отношением твердое:жидкое 1:(2-3).

Источники информации, принятые во. внимание при экспертизе

кл. С 01 С 1/18, опублик. 1968.

Авторы

Даты

1981-05-30—Публикация

1979-04-09—Подача