(54) СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗИСТОГО ЦЕМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Железистый цемент для агломеразации железорудных материалов | 1984 |

|

SU1222648A1 |

| Железистый цемент | 1972 |

|

SU451655A1 |

| Сырьевая смесь для получения вяжущего | 1976 |

|

SU606833A1 |

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| Цемент для безобжигового окусковывания марганцевых рудных концентратов | 1981 |

|

SU979289A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЖЕЛЕЗИСТОГО ЦЕМЕНТА | 1993 |

|

RU2062761C1 |

| Безобжиговый способ окускования железорудных материалов | 1974 |

|

SU592857A2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ВЯЖУЩИХ И ЗАПОЛНИТЕЛЕЙ, С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2074138C1 |

1

Изобретение относится к подготовке железорудных материалов к плавке.

Известен способ получения железистого цемента для безобжигового окуснования железорудных материалов приготовления сырьевой смеси из железосодержащего и карбонатного компонентов, обжига и измельчения клинкера Я.

Недостатками указанного способа ползгчения железистого цемента являются высокая температура обжига и недостаточно высокие вяжущие свойства цемента в смеси с железорудными концентратами.

Целью изобретения является снижение тепловых затрат при обжиге клинкера и повьщ1ение вяжущих свойств цемента в композиции с железорудными материалами.

Поставленная цель достигается тем, что согласио способу получения железистого цемента для безобжигового окускования железорудных материалов путем приготовления сырьевой смеси из железосодержащего и карбонатного компонентов, обжига и измельчения клинкера, в качестве железосодержащего

компонента используют гидроокислы железа, а обжиг осуществляют при 1000-1100 С.

Способ осуществляют следуютцим образом.

Сырьевую смесь, содержащую железо в виде гидроокислов, характеризующуюся кремнеземистым модулем не более 0,2 г глиноземистым модулем не более 0,15, обжигают при 1000-1100 С. Затем клинкер измельчают до получения -цемента с удельной поверхностью не ниже 6000 см/г.

10

Наличие в составе сырьевой смеси железа в виде гидроокислов приводит к тому, что об разующиеся в процессе обжига продукты дет11Щ)атации железосодержащего компонента вследствие их метастабильности обладают более

15 высокой реакционной способностью по сравнению с природной окисью железа. При обжиге такой сырьевой смеси зто предопределяет интенсификацию реакций минералообразования в системах СаО - Ре2Оз и СаО - FejOs- AljO,

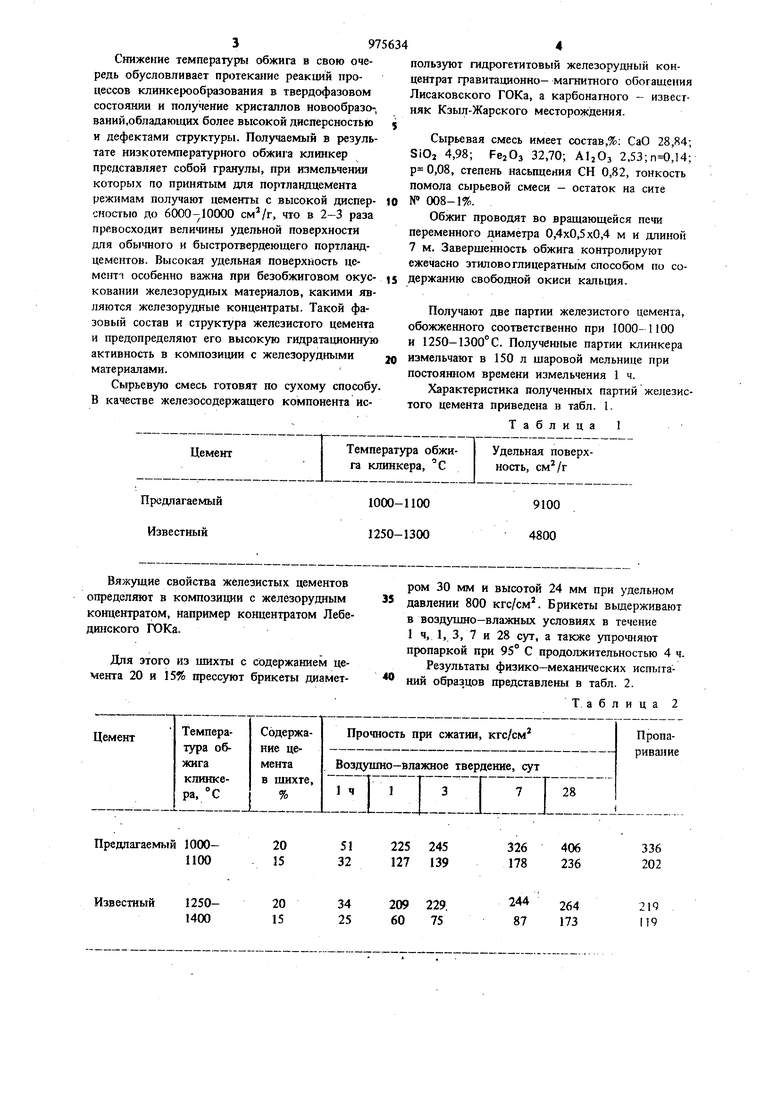

20 и образование основных клинкерных минералов железистого цемента -ферритов и алюмоферритов кальция при более низких температурах. 397 Снижение температуры обжига в свою очередь обусловливает протекание реакций процессов клинкерообразования в твердофазовом состоянии и получение кристаллов новообразо-, ваний,обладающих более высокой дисперсностью и дефектами структуры. Получаемый в результате низкотемпературного обжига клинкер представляет собой гранулы, при измельчении которых по принятым для портландцемента режимам получают цементы с высокой дисперсностью до 6000-10000 , что в 2-3 раза превосходит величины удельной поверхности для обычно1о и быстротвердеющего портландцементов. Высокая удельная поверхность цемент особенно важна при безобжиговом окусковании железорудных материалов, какими являются железорудные концентраты. Такой фазовый состав и структура железистого цемента и предопределяют его высокую гидратационную активность в композиции с железорудными материалами. Сырьевую смесь готовят но сухому способу В качестве железосодержащего компонента исВяжущие свойства железистых цементов определяют в композиции с железорудным концентратом, например концентратом Лебединского ГОКа.

Для этого из шихты с содержанием цемента 20 и 15% прессуют брикеты диаметПредлагаемый 1000-2051225 245

11001532127 139

125020 15

Известный 1400

ром 30 мм и высотой 24 мм при удельном давлении 800 кгс/см. Брикеты вьщерживают в воздушно-влажных условиях в течение 1 ч, 1, 3, 7 и 28 сут, а также упрочняют пропаркой при 95° С продолжительностью 4 ч.

Результаты физико-механических испытаний образцов представлены в табл. 2.

Т. аблица 2

336

406 236 202

244 87

229,

264

219

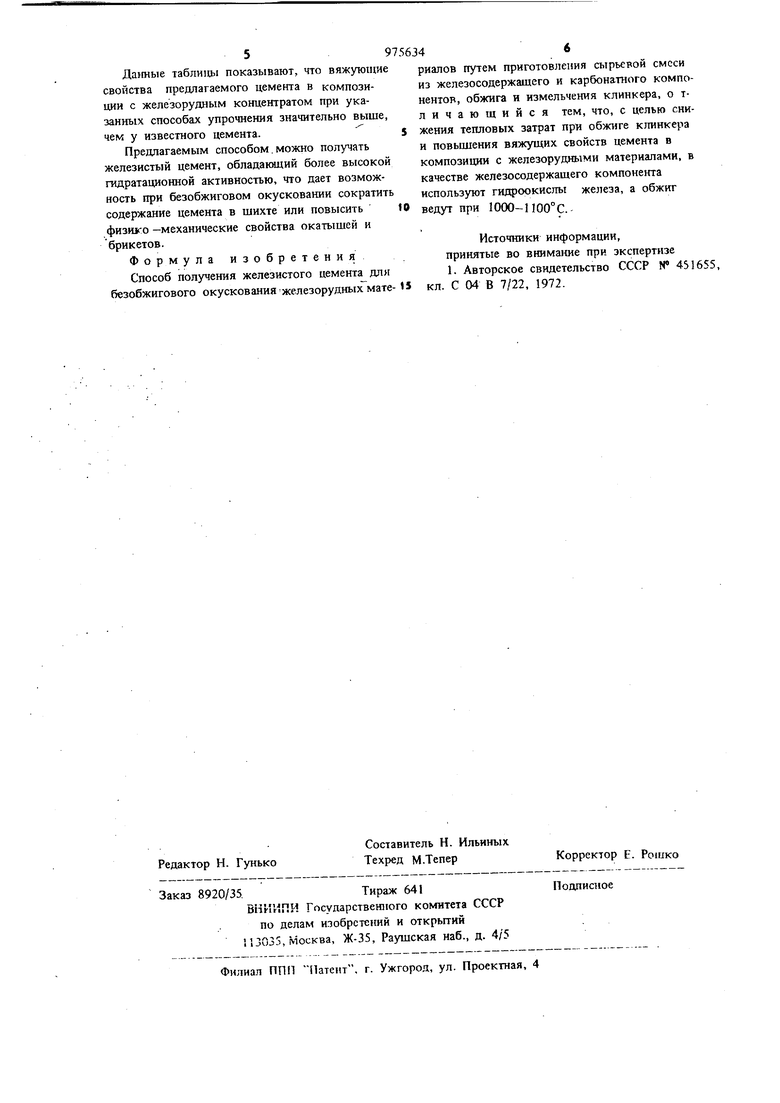

173 75 119 пользуют гидрогетитовый железорудный концентрат гравитационно- магнитного обогащения Лисаковского ГОКа, а карбонатного - известняк Кзыл-Жарского месторождения. Сырьевая смесь имеет состав,%: СаО 28,84; SiOj 4,98; FejOj 32,70; AbOj 2,,14; p 0,08, степень насьпцения СН 0,82, тонкость помола сырьевой смеси - остаток на сите № 008-1%. Обжиг проводят во вращающейся печи переменного диаметра 0,4x0,5x0,4 м и длиной 7 м. Завершенность обжига контролируют ежечасно зтиловоглицератным способом по содержанию свободной окиси кальция. Получают две партии железистого цемента, обожженного соответственно при 1000-1100 и 1250-1300°С. Полученные партии клинкера измельчают в 150 л щаровой мельнице при постоянном времени измельчения 1 ч. Характеристика полученных партий железистого цемента приведена в табл. 1. Таблица 1

59756346

Данные таблицы показывают, что вяжутощиериалов путем приготовления сырьевой смеси

свойства предлагаемого цемента в компози-из железосодержащего и карбонатного компоции с железорудным концентратом при ука-центов, обжига и измельчения клинкера, о тзанных способах упрочнения значительно выше,личающийся тем, что, с целью сничем у известного цемента. 5женил тепловых затрат при обжиге К1шнкера

Предлагаемым способом. можно получатьи повьциения вяжущих свойств цемента в

железистый цемент, обладакиций более высокойкомпозиции с железорудными материалами, в

гидратационной активностью, что дает возмож-качестве железосодержащего компонента

ность при безобжиговом окусковании сократитьиспользуют гидроркислы железа, а обжиг

содержание цемента в шихте или повысить toведут при 1000-1100°С физии-о -механические свойства окатышей и брикетов.Источники информации.

Формула изобретенияпринятые во внимание при зкспертизе

Способ получения железистого цемента дли1. Авторское свидетельство СССР N 451655,

безобжигового окускованияжелезорудных мате-5кл. С 04 В 7/22, 1972.

Авторы

Даты

1982-11-23—Публикация

1980-06-18—Подача