(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КРУПНОРАЗМЕРНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

ристых крупноразмерных строителылк изделий из шихты на основе глины с 5-10 вес.% добавки путем гранулирования, укладки гранул в форму и обжига включающего нагрев до температуры вспучивания гранул и изотермическую выдержку при этой температуре, в шихту вводят добавку, содержащую, масс. Бокситовый шлам 40-65 Доломит10-15

Антрацит20-30

Лигнин5-15,

а нагрев до температуры вспучивания гранул осуществляют в 2 этапа: на 1-ом этапе нагревают до температур 1100-1 со скоростью 20-40 С/мин в восстановительной среде, на 2-ом этапе нагревают до температуры вспучивания гранул со скоростью 2-6 С/ми в окислительной среде, причем изотермическую выдержку проводят в окислительной среде в течение 20-30 мин,, а затем в восстановительной среде в течение 10-25 мин.

Равномерный нагрев по высоте слоя достигается за счет сгорания лигнина в интервалу температур 200-600 С, а затем антрацита в интервале температур 600-1200С.

Тонкомолотые доломит, бокситовый шлам снижают температуру вспучивания гранул, способствуя образованию лег.коплавкой эвтектики в слабовосстановительных условиях внутри гранул. Посл завершения процесса диссоциации доломита на заключительном этапе поризации при максимальной температуре образовавшиеся МдО и СаО вступают в реакцию взаимодействия с глиноземом и кремнеземом компонентов шихты. При этом отмечается образование шпинели, анортита и муллита, повышающих прочность пористого керамического материала .

После завершения процесса поризации гранул в окислительной среде спекание их осуществляют за счет смерш среды на восстановительную, что приводит к переходу железа бокситового шлама в поверхностной оболочке

из состояния устойчивого - окисного в легкоплавкое и активное - закисное.

За счет давления газов, образовавшихся внутри гранул, оплавленная оболочка легко деформируется и заполняет межгранульное пространство, образуя сплошное керамическое тело.

Пример. В лабораторных условиях на экспериментальной силитовой

установке и на заводе в щелевой роликовой печи изготавливают блоки размерами 350x250x220 мм и плиты размерами 700x400x180 мм из глины Фокинского месторождения Брянской обл.

Интервал вспучивания для каждой глины определяют экспериментальным .путем (для фокинской глины он составляет 1 130-1 190С) , время выдер5{ :ки при максимальной температуре определяется

размерами изделий и требуемой обьемной массой.

В качестве добавки используют органо-минеральную смесь, которую готовят предварительно из тонкомолотых

бокситового шлама, доломита, антрацита и лигнина.

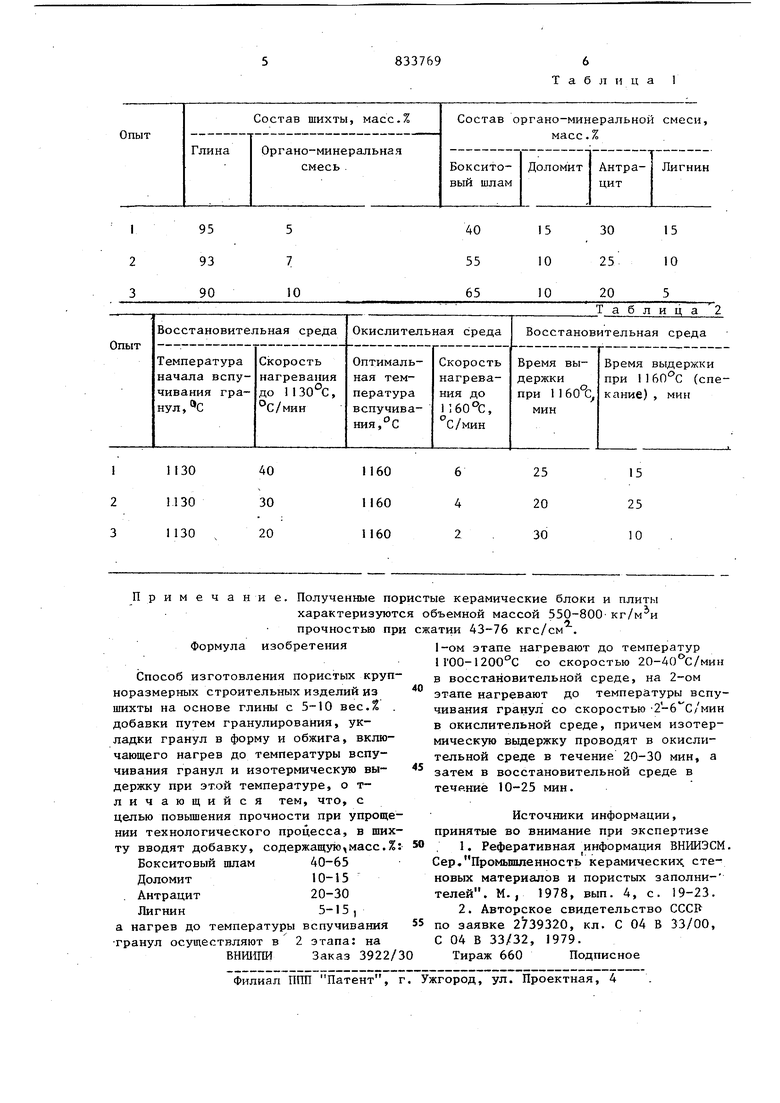

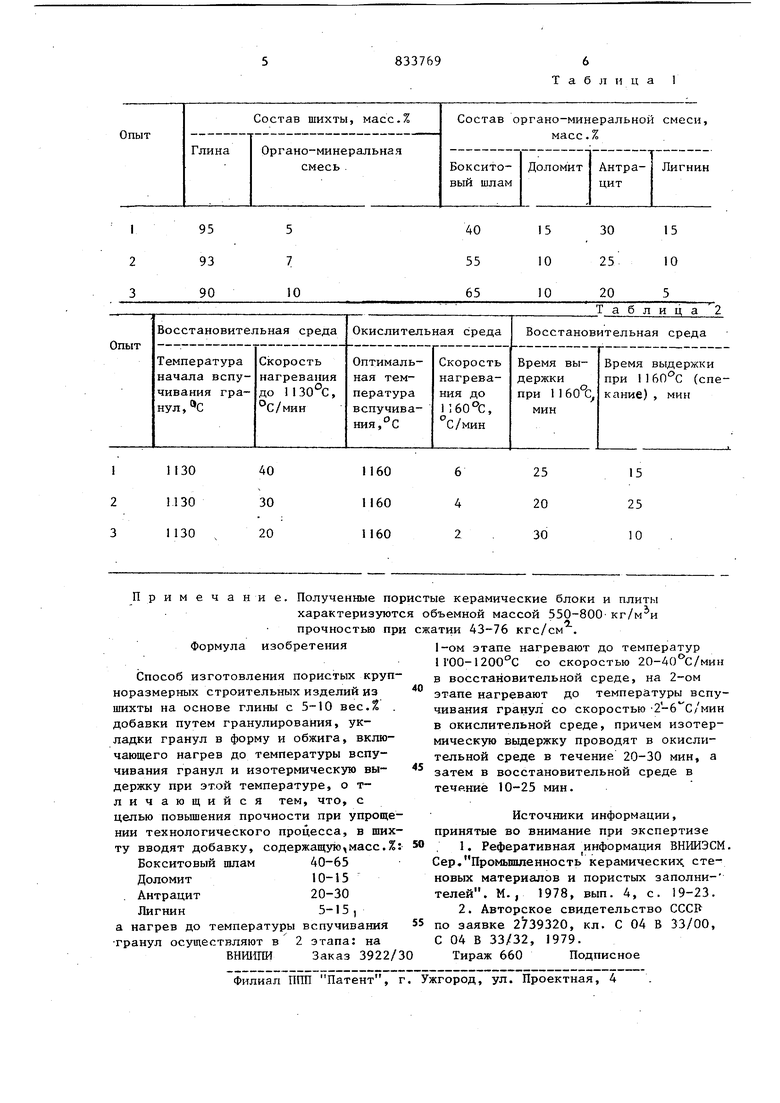

Составы исходных шихт приведены в табл. 1.

Из этих щихт на вакуумном ленточном прессе изготавливают гранулы диаметром 12 мм с влажностью 19-21%. Приготовленные таким способом гранулы укладывают в формы и .подвергают термообработке по режимам, приведенным в табл. 2.

Как видно из таблиц, предлагаемый способ предусматривает более простую технологию получения пористых крупноразмерных керамических изделий. Это упр|ощение заключается в большей простоте получения гранул, кроме того, состав шихты позволяет получать изделия в используемых промьшшенностью печных агрегатах. Полученные в щелевой печи изделия имеют высокие физико-технические показатели и могут быть использованы для промышленного и сельского строительства, в строительстве жилых и общественных зданий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| Способ обжига керамических изделий | 1985 |

|

SU1335550A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ СТЕКЛОКЕРАМИКИ (ВАРИАНТЫ) | 2015 |

|

RU2582152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ СПОСОБНОГО ВСПУЧИВАТЬСЯ ПРИРОДНОГО ГЛИНИСТОГО СЫРЬЯ | 2011 |

|

RU2469008C1 |

Таблица 2

Авторы

Даты

1981-05-30—Публикация

1979-06-06—Подача