Изобретение относится к промышленности строительных материалов, а именно к производству легких заполнителей, преимущественно из минеральных отходов угольной промышленности.

Цель изобретения - интенсификация выжигания углерода, упрощение технологического процесса и уменьшение плотности заполнителя.

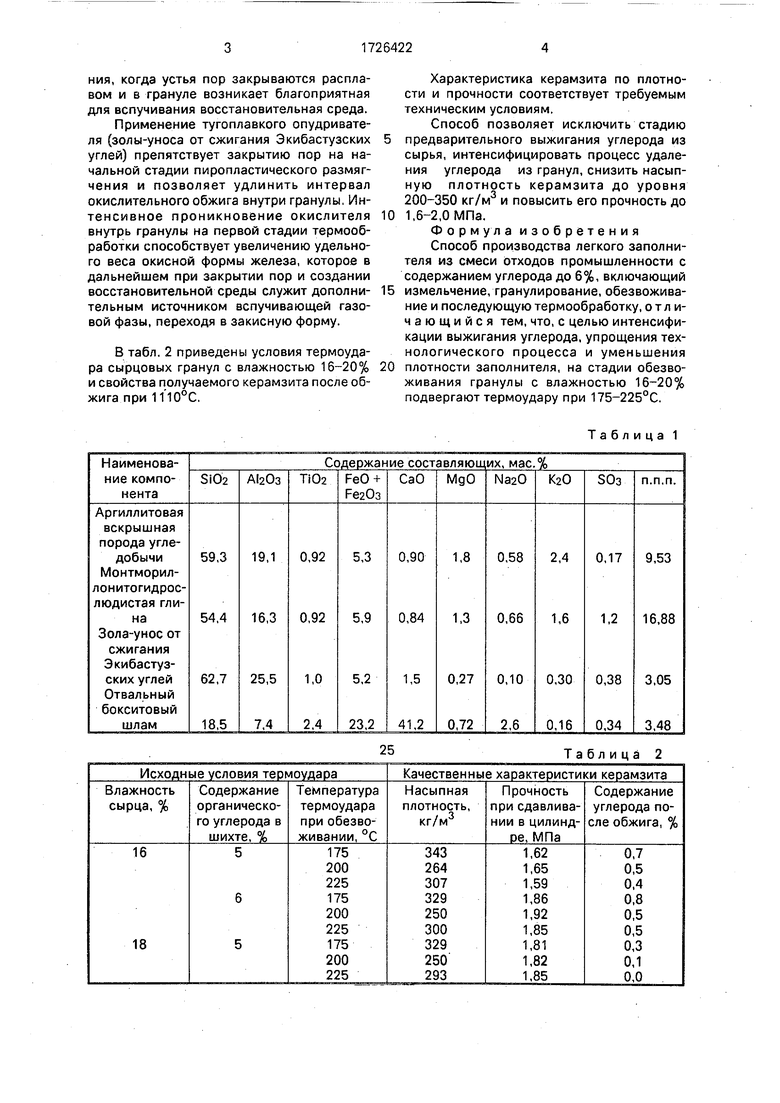

Для реализации способа использовались следующие сырьевые компоненты, химический состав которых представлен в табл. 1.

Содержание углерода в аргиллитовой вскрышной породе угледобычи составило 9,42%, вмонтмориллонито-гидрослюдистой глине 0,53%, в отвальном бокситовом шламе 0,11%, в золе-уносе от сжигания экиба- стузских углей 3,0%.

Готовили сырьевую смесь, которая содержит 65% аргиллитовой вскрышной породы угледобычи, 35% монтмориллонито- гидрослюдистой глины и отвальный бокситовый шлам в количестве 5% от массы основного сырья, суммарное содержание органического углерода в шихте составило 6,0%. Зола-унос используется в качестве опудривателя.

Подготовку полуфабриката - сырьевых гранул, осуществляют порошково-пластиче- ским способом. Компоненты сырьевой смеси измельчают до фракции менее 0,5 мм. После затворения водой и тщательного перемешивания формуют и опудривают золой гранулы цилиндрики высотой и диаметром 12 мм. Сырцовые гранулы влажностью 16- 20% подвергают термоудару при 175-225°С с последующим обезвоживанием в течение 20 мин. Резкий перепад температур (термоудар) на начальной стадии обезвоживания обеспечивает повышение газопроницаемости отформованных гранул.

Предложенный способ поризации полуфабриката основывается на использованиипластическихсвойствсвежеотформованного сырца. Покидающие его пары физически связанной воды деформируют пластичную массу и образуют целую сеть сообщающихся между собой и выходящих на поверхность полуфабриката пор. Таким образом, получают развитую открытую пористость без разрушения структурных связей глинистых масс. Увеличение газопроницаемости полуфабриката позволяет интенсифицировать процесс выгорания избытка углерода, который заканчивается с наступлением пиропластического размягчесл

С

ч1

ю

ON Ь ГО

ния, когда устья пор закрываются расплавом и в грануле возникает благоприятная для вспучивания восстановительная среда. Применение тугоплавкого опудривате- ля (золы-уноса от сжигания Экибастузских углей) препятствует закрытию пор на начальной стадии пиропластического размягчения и позволяет удлинить интервал окислительного обжига внутри гранулы. Интенсивное проникновение окислителя внутрь гранулы на первой стадии термообработки способствует увеличению удельного веса окисной формы железа, которое в дальнейшем при закрытии пор и создании восстановительной среды служит дополнительным источником вспучивающей газовой фазы, переходя в закисную форму.

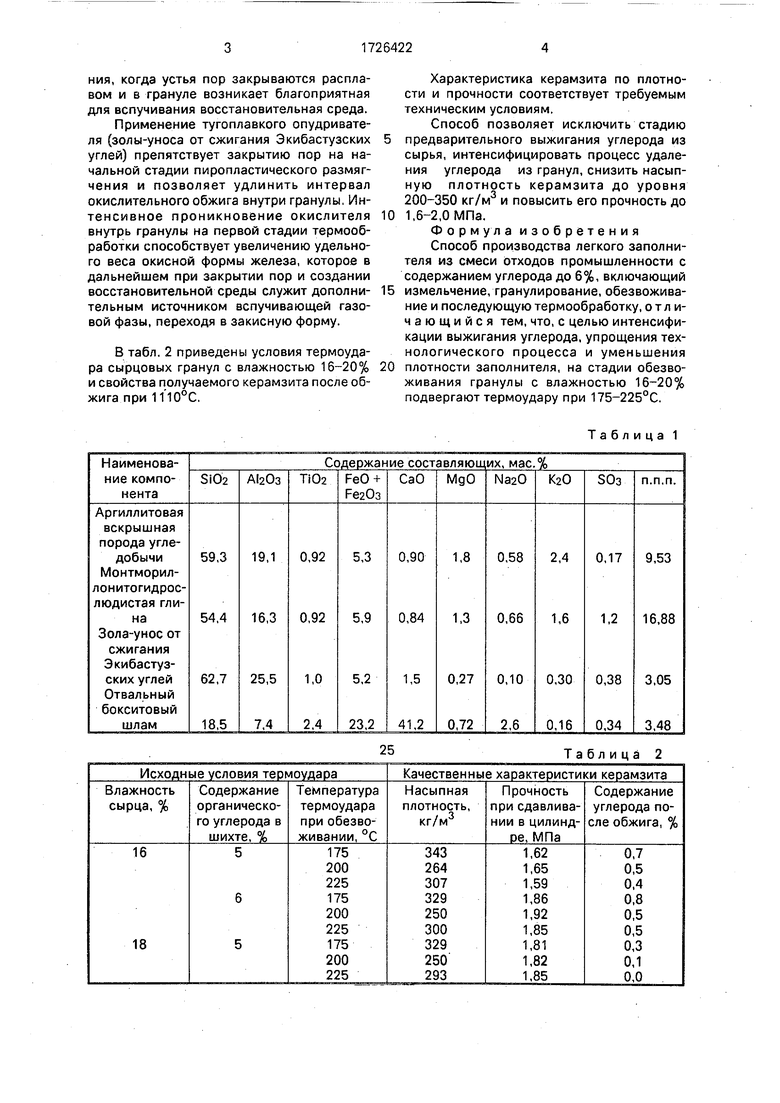

В табл. 2 приведены условия термоудара сырцовых гранул с влажностью 16-20% и свойства получаемого керамзита после обжига при 11 10°С.

Характеристика керамзита по плотности и прочности соответствует требуемым техническим условиям.

Способ позволяет исключить стадию

предварительного выжигания углерода из сырья, интенсифицировать процесс удаления углерода из гранул, снизить насыпную плотность керамзита до уровня 200-350 кг/м и повысить его прочность до

1,6-2,0 МПа.

Формула изобретения Способ производства легкого заполнителя из смеси отходов промышленности с содержанием углерода до 6%, включающий

измельчение, гранулирование, обезвоживание и последующую термообработку, отличающийся тем, что, с целью интенсификации выжигания углерода, упрощения технологического процесса и уменьшения

плотности заполнителя, на стадии обезвоживания гранулы с влажностью 16-20% подвергают термоудару при 175-225°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1761710A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1715752A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Сырьевая смесь для изготовления керамзита | 1989 |

|

SU1691344A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1616871A1 |

Сущность изобретения: на стадии обезвоживания гранулы с влажностью 16-20% подвергают TepMOYAapy при 175-225°С. Характеристика заполнителя: насыпная плотность 214-343 кг/м , прочность 1,6- 2,0 МПа, содержание остаточного углерода 0-0,8%. 2 табл.

Таблица 1

25

Таблица 2

Продолжение табл. 2

| Способ получения пористого заполнителя для бетона | 1979 |

|

SU870375A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ производства легкого заполнителя | 1978 |

|

SU730655A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-09—Подача