Изобретение относится к технике получения методом горячего прессова ния спеченных изделий из карбида кремния, используемых в металлургии машиностроении, а также в конструкциях, работакщих в условиях воздействия химически активных сред. Известен способ получения спеченных изделий из карбида кремния, согласно которому порошки карбида кремния смешивают в течение 16 ч с добавкой породна окиси алюминия в пластмассовом сосуде с шарами из карбида вольфрама в среде метанола. После сушки, сопровождаемой перемеш ванием, из приготовленных порошков прессуют заготовки в виде дисков, последние затем помещают в графитовые пресс-формл .и осуществляют горя чее прессование при 1800-2200°С и давлении 280 кгс/см в вакууме или азотсодержащей среде 1 . Недостатками известного способа являются неравномерность распрдцеле ния окисной добавки во всем объеме приготовляемой шихты вызванная мех ническим перемешиванием мешых количеств добавок с большим объеме пор ка карбида кремния, введение в шихт загрязнений от истирания стенок емкости перемешивающего устройства и шаров при ее перемешивании за счет абразивности порошка карбида кремния, а также возможность сегрегации (несмотря на перемешивание) при загрузке сухой шихты в пресс-форму, так как плотности карбида кремния и окиси алюминия различны. Перечисленные недостатки не позволяют получить достаточно высокую плотность горячепрессованных изделий при достаточно низких давлениях и небольших временах выдержки. Цель изобретения - повышение плотности горячепрессованного изделия и улучшения параметров горячего прессования. Поставленная цель достигается тем, Чгто окись алюминия вводят многократ-, ной обработкой частиц порсяяка поочередно парами хлорида алюминия и воды при 180-200°С в токе инертного газа с периодической продувкой инертным газом между циклами. Предлагаемый способ заключается в следуквдем. Порошок карбида кремния обрабатывают парами воды при 180-200 С, высушивают , а затем обрабатывают попеременно парами хлорида алюминия

и воды при згой же температуре с продувкой после каждой стадии инертным газом - осушенным азотом. В результате частицы карбида кремния равномерно покрываются алюминий-кислородными слоями, связанными с поверхностью карбида химической связью. После этого модифированный порошок карбида кремния подвергают горячему прессованию.

Пример. Порошок карбида кремния крупностью частиц 2 мкм помещеиот в реактор, обогреваемый до 180-20Cft. В нагретый реактор через сосуд с дистиллированной водой пропускают газ-носитель азот), . в результате образующийся водяной пар гидроксилирует поверхность частиц карбида кремния. Затем в обогреваемую зону, реактора вносят хлорид .алюминия (в вида твердого продукта который переходя в парообразное состояние,транспортируется газом-но.сителем снизу вверх через засыпанный в реактор порсяиок карбида кремния, взаимодействуя при этом с поверхностью каждой карбидной частицы (порошок карбида кремния отделан от хлорида алюминия перегоррдкой в виде ткани из стекловалокна 1

Избыток хлорида алюминия,не прореагировавший с порошком карбида кремния, удаляется путем продувки реактора азотом.

Полнрта протекания процесса контролируется по изменению цвета фильтровальной бумаги, смоченной в метилоранжевом индикаторе.

Далее пороаок карбида кремния обрабатывается парами воды, образунндиг гася путем продувания через реактор (нагретый до 180-200С ) предварительно увлажненного пропусканием через склянку с дистиллированной водой газа-носителя до полного прекращения окрашивания указанного индикатора продуктами отдува.

Цикл повторяется многократно для увеличения толщины наносимого слоя.

После обработки материал высушивают, охлаждают реактор, извлекают из него модифицированный порошок карбида кремния и загружают его в графитовую пресс-форму для горячего прессования по следукнцему режиму:

Температура нагрева материала1850С

Удельное давление

прессованияЮО кгс/с

Время выдержки10 мин

Плотность отпрессованного изделия составляет 2,2 г/см

Получение спеченных изделий из кабида кремния Осуществляют также при температурах горячего прессования и удельных давлениях прессования сооветственно 2000°С и 100 кгс/см и 2000°С и 200 кгс/см.

Для сравнения получают спеченные изделия из карбида кремния по известному способу с введением в шихту порсялка окиси алюминия путем механического перемешивания.

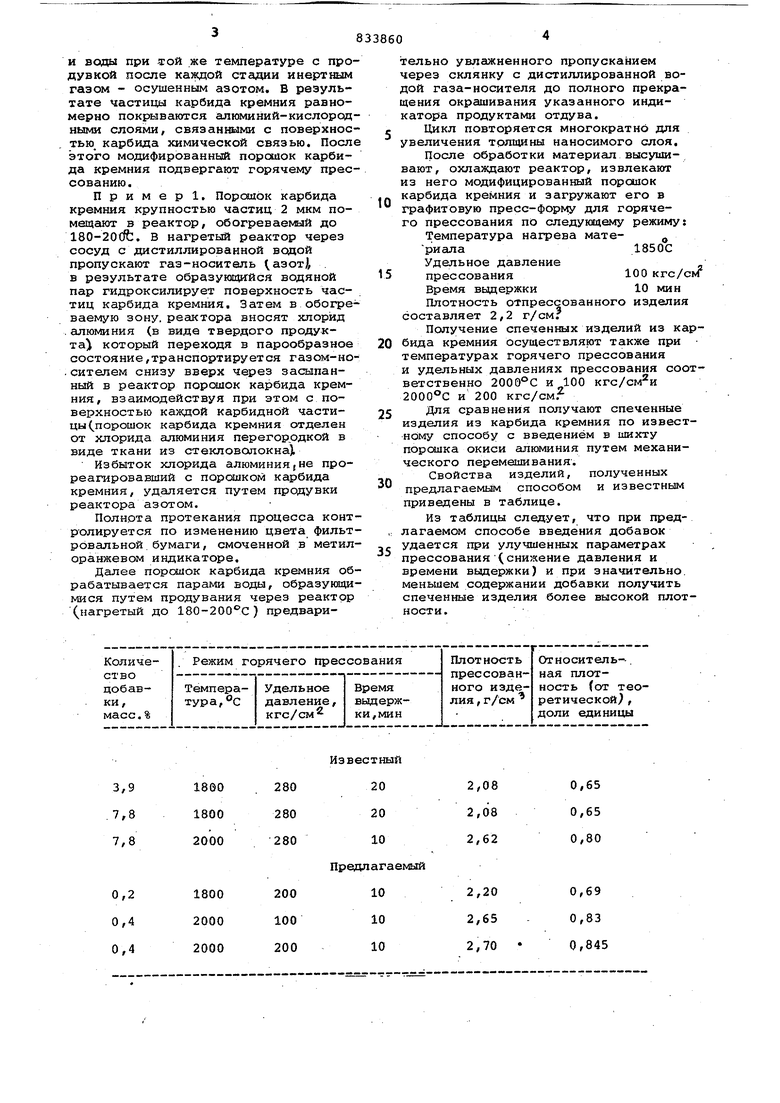

Свойства изделий, полученных предлагаемым способом и известным приведены в таблице.

Из таблицы следует, что при предлагаемом способе введения добавок удается при улучшенных параметрах прессования (снижение давления и времени выдержки) и при значительно. меньшем содержании добавки получить спеченные изделия более высокой плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения режущей керамики | 1989 |

|

SU1733426A1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ С НАНОПОРИСТЫМ УГЛЕРОДОМ | 2004 |

|

RU2280498C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО ПОРОШКА И ПОЛУЧЕННОЕ ПО НЕМУ СПЕЧЕННОЕ МЕТАЛЛИЧЕСКОЕ И/ИЛИ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2139839C1 |

| Способ получения лёгкого керамического композита | 2024 |

|

RU2836825C1 |

| Способ получения изделий на основе нитрида кремния | 1979 |

|

SU1074402A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

Известный

1860 280 202,08

1800 280 202,08

2000 280 102,62

Предлагаемый

1800 200 102,20

2000 100 102,65

2000 200 102,70

0,65 0,65 0,80

0,69 0,83 0,845

Формула изобретения

Способ получения спеченных изделий из карбида кремния, включающий введение окиси сшюминия в порошок карбида кремния и последующее горячее прессование, о т л и ч а ю щ и йс я тем, что, с целью повышения плотности гс ячепрессованного издеЛИЯ и улучшения параметров прессования, окись олюминия,-вводят многократной обработкой частиц порсшка

поочередно парами хлорида алюминия и воды при температуре 180-200 0 в токе инертного газа с периодическ продувкой инертньом газом между циклами.

Источники информации принятые во внимание при экспертизе t.Langfe F.P. Hot-pressitigf -behaviour of sHicott caribide powdeirs with addi b-ions o aftuw-iniuw охлйе- Mater. вЫ

1975, 10, 2, p. 314-320.

Авторы

Даты

1981-05-30—Публикация

1976-11-03—Подача