Изобретение относится к способам изготовления мембран из неорганических материалов для процесса разделения, а именно - керамических мембран с углеродным нанопористым покрытием.

Неорганические мембраны, предназначенные для ультра- и нанофильтрации газов и парогазовых смесей, находят широкое применение в различных отраслях промышленности: в нефтехимической, фармацевтической, пищевой и т.д.

В зависимости от размера пор мембраны классифицируются как микрофильтрующие (размер пор 0,1-10 мкм), ультрафильтрующие (размер пор 5-100 нм) и нанофильтрующие (размер пор 0,1-5 нм).

Известны (Sakoda A., Suzuki M., Seisan- Kenkyu, Vol.53, №3, 2001, pp.70-74) следующие способы изготовления углеродсодержащих мембран:

1. Пиролиз полимеров, проводимый in situ.

Этот способ включает осаждение полимеров, например фенолформальдегидной смолы, на подложку с последующим пиролизом полимера.

2. Химическое газофазное осаждение (ХГО или CVD) на пористую подложку паров углеводородов, например этилбензола, пропилена, метана и т.д.

3. Активация углеродных волокон методом выжигания природных углеродных материалов или углеродных волокон.

Мембрана, полученная методом in situ, представляет собой пористую подложку, покрытую слоем углеродной пленки.

Метод ХГО позволяет получать углеродное покрытие на поверхности гранул, входящих в состав подложки.

Пористость и размер пор мембран, полученных активацией углеродных материалов, зависят от состава исходного материала и степени выжигания.

Мембраны, полученные вышеперечисленными способами, отличаются по своей внутренней структуре и имеют разную, плохо регулируемую пористость.

Известен способ изготовления углеродных мембран, который включает стадии:

а/ проведение адсорбции углеродсодержащего газа углеродной мембраной;

б/ увеличение температуры мембраны до проведения пиролиза адсорбированного газа;

в/проведение десорбции остатков углеродсодержащего газа для высвобождения пор мембраны.

Перечисленные стадии могут многократно повторяться до достижения нужного размера пор.

Недостаток способа получения мембран состоит в его многостадийности и громоздкости. Кроме того, нанесение пленки снижает пористость и проницаемость мембраны (US 5695818, публ. 09.12.1997).

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ изготовления мембраны с нанопористым углеродом, включающий формирование и обработку макропористой заготовки из неорганического материала, содержащего карбид и пироуглерод с удалением карбидообразующего элемента путем галогенирования карбида при 400-1100°C и удаление галогена инертным газом, водородом или аммиаком (RU 2151737, C 01 D 31/08, публ. 27.06.2000).

Недостатком описанного способа является невозможность получения мембран с нанопористым углеродом с регулируемой толщиной и заданной пористостью.

Задачей настоящего изобретения является создание мембран с возможностью их использования для разделения газовых смесей, таких как гелий - азот.

Поставленная задача решается за счет того, что в способе изготовления мембраны с нанопористым углеродом, включающем формирование и обработку макропористой заготовки из неорганического материала, содержащего карбид и пироуглерод с удалением карбидообразующего элемента путем галогенирования карбида при 400°-1100°C и удаление галогена инертным газом, водородом или аммиаком, после введения в сформированную заготовку пироуглерода, осуществляют нанесение карбида в виде газонепроницаемого слоя толщиной 10-100 мкм на поверхность заготовки путем его осаждения из газовой фазы, содержащей галогенид карбидообразующего элемента и углеводород при 800°-1100°C, после чего осуществляют галогенирование до получения слоя нанопористого углерода на макропористой подложке; макропористая подложка выполнена из неорганического материала, выбранного из карбидов элементов III-V групп Периодической системы элементов Д.И.Менделеева, либо из оксида кремния или алюминия, либо углерод-углеродного волокнистого композиционного материала.

Способ изготовления мембран с нанопористым углеродом заключается в следующем: из исходных порошков, волокон или тканей, состоящих из карбидов элементов III-V групп Периодической системы элементов Д.И.Менделеева, либо оксидов, например оксидов алюминия или кремния, либо материалов, представляющих собой стекло- или углеродные волокна, формируют неорганическую заготовку нужной формы, затем заготовку или спекают, или методами ХГО в макропоры заготовки вносят армирующий ее пироуглерод, или пропитывают фенолформальдегидными смолами с последующей карбонизацией. После этого на поверхность спеченной или армированной методом ХГО наносят газонепроницаемый карбидный слой регулируемой толщины (10-100 мкм).

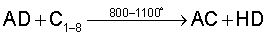

Получение карбидов методом ХГО может быть представлено в общем виде как:

где AD - галогениды; С1-8 - углеводороды; АС - карбиды; HD - галогеноводороды.

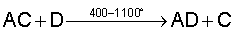

Затем газонепроницаемый слой пирокарбида на заготовке (подложка) при температуре 400°-1100°C превращают в газонепроницаемый селективный слой нанопористого углерода (НПУ). Этот процесс термохимической обработки (ТХО) можно представить схемой:

где D - галогены (F, Cl, Br, I); С - НПУ.

Реакция галогенирования обеспечивает полное удаление карбидообразующего элемента из состава карбида. После галогенирования осуществляют удаление галогена из решетки НПУ (дегалогенирование) обработкой инертными газами, водородом или аммиаком при температуре 500°-700°C.

Средние значения размеров нанопор в полученных мембранах зависят от структуры исходного карбида и могут регулироваться в пределах от 0,7 нм до 4 нм (см. таблицу). При этом для каждого вида карбидов нанопористая структура характеризуется узким распределением пор по размером, что является достоинством этих мембран. Удельная поверхность НПУ составляет от 1000 до 1740 м2/г, объем пор - от 0,55 до 0,77 см3/см3.

Выбор материалов подложки определяет чрезвычайно высокую прочность сцепления селективного слоя и подложки.

Таким образом по описанному способу получают мембраны с нанопористым углеродом с селективным слоем НПУ, диаметр пор в которых определяется выбором материала исходного карбида.

Мембраны имеют поры, размер которых характеризуется определенным узким заданным интервалом, все полученные мембраны характеризуются термостойкостью и прочностью.

Благодаря указанным выше характеристикам полученные мембраны могут использоваться для разделения потоков газовых смесей, в частности для разделения смесей гелия и азота.

В настоящее время не известны мембраны такой структуры и состава.

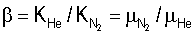

Определялся коэффициент газонепроницаемости (по ГОСТ 11573-65 (СТ СЭВ 4557-84) в опытах с гелием и азотом на мембранах с селективным слоем НПУ. Показано, что при кнудсеновском режиме диффузионного течения газов серез селективный слой НПУ выполняется условие:

где К - коэффициент газопроницаемости газа; μ - молекулярная масса газа.

Так, для гелия и азота теоретическое значение этого выражения равно 2,65, тогда как экспериментально полученные результаты составляют 2,3-2,8.

На этом основании можно сделать вывод о возможности использования разработанных мембран для разделения газовых смесей.

Изобретение иллюстрируется нижеприведенными примерами.

Пример 1.

Изготовление мембраны с нанопористым углеродом в форме диска диаметром 20 мм, толщиной 1 мм с мембранным слоем 25 мкм, размером пор в мембранном слое - 0,7 нм.

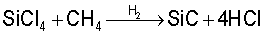

Для получения указанной мембраны используют порошок карбида кремния с размером частиц 30 мкм. Из порошка карбида кремния формуют промежуточную заготовку методом прессования с временным связующим (в качестве которого используют этиловый спирт) на гидравлическом прессе при давлении 300±10 кгс/см2.После прессования промежуточную заготовку сушат при 150±10°C в течение 1-1,5 часов до полного удаления временного связующего. Затем осуществляют введение постоянного связующего заготовки - пироуглерода. Введение пироуглерода осуществляют в проточном графитовом реакторе разложением метана при температуре 850°C в течение 8 часов. После этого на заготовку с одной стороны методом химического газофазного осаждения наносят газонепроницаемый слой карбида кремния из потока реагентов SiCl4, CН4 и Н2, взятых в объемном соотношении 5:5:90 соответственно и общем расходе газовой смеси - 8 л/мин по реакции:

При таких условиях осаждение карбида кремния происходит не только на необходимой контурной поверхности пористого образца (остальные поверхности защищены), но и в прилегающем приповерхностном слое, обеспечивая хорошую адгезию с подложкой. Толщина покрытия определяется по привесу образца. Время, необходимое для получения газонепроницаемого покрытия зависит от параметров поровой структуры исходного образца и в данном случае составляет 20 мин. Следующей стадией изготовления мембранной заготовки является термохимическая обработка хлором газонепроницаемого слоя карбида кремния при температуре 1100°C в течение 30 мин до полного удаления кремния из этого слоя по реакции:

SiC+2Cl2→SiCl4+C

Удаление галогенов осуществляют продувкой инертным газом (Ar). В результате этой стадии за счет селективного удаления кремния на поверхности заготовки формируется мембранный слой нанопористого углерода толщиной 10 мкм с размером пор 0,7 нм.

Пример 2.

Изготовление мембраны с нанопористым углеродом в форме диска диаметром 20 мм, толщиной 1,5 мм с мембранным слоем 83 мкм, размером пор в мембранном слое 0,8 нм.

Для получения указанной мембраны используют порошок окиси алюминия с размером частиц 20 мкм. Из порошка окиси алюминия формуют промежуточную заготовку методом прессования с временным связующим (в качестве которого используют этиловый спирт) на гидравлическом прессе при давлении 250±10 кгс/см2. После прессования промежуточную заготовку сушат при 150±10°C в течение 1-1,5 часов до полного удаления спирта. Затем осуществляют введение постоянного связующего заготовки - пироуглерода. Введение пироуглерода осуществляют в проточном графитовом реакторе разложением метана при температуре 850°C в течение 8 часов. После этого на заготовку с одной плоской стороны (остальные поверхности защищены) методом ХГО наносят газонепроницаемый слой карбида титана из потока реагентов TiCl4, CН4 и H2,взятых в объемном соотношении 6:6:88 соответственно и общем расходе газовой смеси 10 л/мин по реакции:

При таких условиях при температуре 1100°C осаждение карбида титана происходит на незащищенной контурной поверхности пористого образца и в прилегающем приповерхностном слое, обеспечивая хорошую адгезию покрытия с подложкой. Толщина покрытия TiC определяется по увеличению массы подложки. Время, необходимое для получения газонепроницаемого покрытия, зависит от параметров поровой структуры исходного образца и в данном примере составляет 15 мин.

Для формирования селективного слоя НПУ образец подвергают термохимической обработке в потоке хлора при температуре 80°C и в соответствии с химической реакцией:

TiCТВ+2Cl2г→TiCl4г+CТВ

Удаление галогенов осуществляют продувкой аммиаком. В результате этой стадии за счет селективного удаления титана на поверхности заготовки формируется мембранный слой нанопористого углерода толщиной 100 мкм с размером пор 0,8 нм.

Пример 3.

Изготовление мембраны с нанопористым углеродом в форме диаметром 20 мм, толщиной 1 мм с мембранным слоем 80 мкм, размером пор в мембранном слое 1,2 нм.

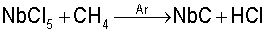

Для получения мембранной заготовки из пластины углерод-углеродного волокнистого композиционного материала толщиной 1 мм вырезают диски диаметром 20 мм. После чего на диски с одной стороны методом химического осаждения наносят газонепроницаемый слой карбида ниобия из потока NbCl5, CН4 и Ar. При соотношении реагентов 1:1:20 соответственно при температуре 800°C по реакции:

При таких условиях осаждения карбида ниобия за 30 минут осаждается газонепроницаемый слой толщиной 80 мкм.

Следующей стадией изготовления мембранной заготовки является термохимическая обработка слоя NbC парами йода при температуре 400°C в течение 60 минут до полного удаления ниобия и образования селективного слоя НПУ согласно реакции:

NbCТВ+2,5I2г→NbI5г+C

Для удаления галогенов мембранную заготовку подвергают дополнительной обработке при температуре 500°C в потоке водорода за счет удаления атомов Nb из решетки NbC формируется слой нанопористого углерода толщиной 80 мкм с диаметром пор 1,2 нм.

Характеристики полученных мембран с нанопористым углеродом представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНЫЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 2003 |

|

RU2249876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИНОМЕРНОГО МАТЕРИАЛА | 2008 |

|

RU2373145C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2272011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286617C2 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

Предложен способ, в котором из исходных порошков, волокон или тканей, состоящих из карбидов элементов III-V групп Периодической системы элементов Д.И. Менделеева, либо оксидов алюминия или кремния, либо материалов, представляющих собой стекло- или углеродные волокна, формируют неорганическую заготовку нужной формы, в макропоры заготовки вносят армирующий ее пироуглерод или пропитывают фенолформальдегидными смолами с последующей карбонизацией. После этого на поверхность спеченной или армированной заготовки наносят газонепроницаемый карбидный слой регулируемой толщины (10-100 мкм) путем газофазного осаждения при 800-1100°C, а затем проводят галогенирование карбидного слоя при 400-1100°C. Способ обеспечивает получение мембраны, пригодной для разделения газовых смесей. 1 з.п. ф-лы, 1 табл.

| Sakoda A | |||

| Seisan-Kenkyu | |||

| V,53, 13, 2001, р.70-74 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНЫХ МЕМБРАН | 1996 |

|

RU2096073C1 |

| СПОСОБ МОДИФИКАЦИИ ПОРИСТОЙ СТРУКТУРЫ НЕОРГАНИЧЕСКИХ МЕМБРАН ПИРОУГЛЕРОДОМ | 1999 |

|

RU2179064C2 |

| US 6730364 B2, 04.05.2004 | |||

| US 5695818 A, 09.12.1997 | |||

| US 5637544 A, 10.06.1997 | |||

| US 5262198 А, 16.11.1993. | |||

Авторы

Даты

2006-07-27—Публикация

2004-05-31—Подача