1

Изобретение относится к производству огнеупорных силицированных изделий, предназначенных для применения в качестве трубопроводов, облицовочных плит, кристаллизаторов и других химстойкйх и высокотемпературных элементов.

Известен способ изготовления силицированюлх изделий, включакщий скюшение углеродного порошка и кршлн1 йсодержащего компонента (кремШ1Я, карбида кремния) меяоду собой, а затем со связующими (наволочной или резОЛЬной фенолформальдегидной смолой с уротропине или стеарином) , формование полученной смеси при 180°С,и давлении 100 кгс/см с последующей термообработкой при 1000 С в течение 400 ч и 1 ч при 1700С 1

Однако получает«ые при этом изделия шлеют низкую термостойкость и высокую проницаеглость дли газов и. жидкостей.

Наиболее близким к предлагаемому является способ изготовления огнеупсфных изделий, включаявдий последовательное смаиение порошков графита с кремнийсодержащим компонентом (кремнием, карбидом кремния) и органическим (наволочной или резольной

фенолфс мальдегидной смолой) связующим, формование заготовки, термообработку и силицирование при 160017000с 2.

Недостаток данного способа заключается в том, что получаекые изделия имеют большую проницаемость, невысокую термостойкость и неравнопрочны по Tojssgnae.

0

Цель изобретения - снижение проницаемости, повышение термостойкости и равнопрочности изделий.

Постааленнгш цель достигается тем, что в способе изготовления огне5 упорных изделий, включающем последовательное смааение порошков графита, кремния и од ганического связующего, формование заготовки, термообработку и силицирование, смесь графита

0 и кремния нагревают до 70-80 С, смешивают с парафином и гранулируют путем протирания через си.то, затем охлаждают до 15-30 С и обрабатывают пульвербакелитсйл для получения пресс5 порошка плотностью 0,6-0,8 г/мм , формование проводят до плотности 1-1,5 г/см а термообработку - при 750-800 С. Причем формованную заготовку предварительно термообрабатыва0 нлг при 180-200 С в течение 10-30 мин и охлс1ждают. Кроме того, силициров ние ведут в расплаве кремния., соде жащего 0,1-0,5 вес.% кальция. Отличительная особенность спосо состоит в том, что в качестве связ щего используют смесь нефтяного па фина с пульвербакелитом и сначала шивают смесь графита и кремния с п фином при 70-80°С в течение 1,52,0 ч, полученную смесь протирают через сито с размером ячеек 1-3 мм охлаждают и затем смешивают с пуль вербакелитом при этой температуре в течение 1-3 ч, разрыхляют до насыпной плотности 0,6-0,8 г/смс по следующим формованием заготовки до плотности 1,0-1,15 г/см при 15-25°С. Благодаря указанным отличиям обеспечиваются благоприятные условия дляобразования равномерной пористости, обеспечивающей при последующем силицировании улучшение р.авнопрочности изделий, равномерное образование карбида кремния ка от взаимодействия кремния шихты и кремния из расплава с углеродной ocHOJOfi, приводящее к повышению термостойкости, а также к снижению проницаемости за счет равномерного заполнения пор изделия. При этом, если смешение наполнителя с парафином вести при температуре менее 70 С и времени менее 1,5 ч, то вви ду большой вязкости парафина наблюдаются непромесы, что приводит к ухудшению равнопрочности термостойкости изделий. При температуре более 80°С и времени более 2 ч вести смешение нецелесообразно по экономическим соображениям. Горячая протирка полученной массы через сито и последующее ее охлаждение до 15-30°С позволяет предотвратить этрегирование массы и обеспечить последующее равномерное перемешивание с пульвербакелитом. Смешение с пульвербакелитом в течение 1-3 ч обеспечивает создание равномерной смеси, а разрыхление до насыплой плотности 0,6-0,8 г/см и формование до плотности 1,0-1,15г при 15-25с - образование сквозной сети пор при обжи|-е для последующей качественной пропитки основы кремнием. Разрыхление до плотности боле 0,8 г/см и формование до плотности более 1,15 г/см не обеспечивает равноплотности и равнопрочности сил цированных изделий и уменьшает их термопрочность. А разрыхление до плотности менее 0,6 г/см и прессование до плотности менее 1,0 г/см водит к увеличению проницаемости и снижению термопрочности. Кроме того, формованную заготовку подвергают предварительной термо работке при 180-200°С в течение 10-30 мин с последующим охлаждением Эта операция позволяет предваритель но отвердить заготовку, предотвратить вытекание связующего при последующей термообработке и тем самым улучшить ее непроницаемость к газожидким средам и термостойкость. При этом отклонения параметров предваритель-но обработки в сторону меньших значений не позволяют завершить процесс отверждения, а в сторону больших нецелесообразен по экономическим соображениям. Дополнительной отличительной особенностью способа является проведение процесса термообработки при 750-850°С в восстановительной среде со скоростью 3-6°С/мин с выдержкой при конечной температуре в течение 2-4 ч. Проведение режима обжига при данных параметрах обеспечивает систему сквозных пор по всему сечению, равнопрочность конечных изделий и увеличение термостойкости.Отклонение параметров в ту или иную Сторону приводит к ухудшению указанных характеристик. Осуществление силицирования в расплаве кремния, содержащего 0,1-0,5% кальция, позволяет ускорить процесс Пропитки за счет yлy DJaeния смачиваемости кремнием уперода в присутствии кальция. При уменьшении количества кальция менее 0,1% эффект на наблюдается, а более 0,5% кальциП уже оказывает отрицательное влияние на проницаемость изделий. Таким образом, выбранные технологические параметры в предлагаемом способе позволяют получить наиболее прочную, непроницаемую и термостойкую структуру огнеупорного силицированного изделия. Пример. Графит 750 г в виде порошка (ГУ 48-20-63-75; с размером частиц 315 мкм смешивают с пороиком кремния (ЗО г) марки КР-1 (ГОСТ 2169-69) с размером частиц 160 мкм, поднимая температуру до 60°С. Затем добавляют 100 г нефтяного парафина (ГОСТ 16960-71 и ,повылая температуру в смесительной Мсшшне до , дополнительно смешивают компоненты в течение 1,5 ч до получения однородной массы. Горячую массу дважды протирают через сетку 1,25 В (ГОСТ 3584-73); охлаждают до 15°С и смешивают со 120 г пульвербакелита (ОСТ 6-05-441-78). . Смешение ведут при 15°С в течение 1 ч. Готовый пресспорошок разрыхляют до насыпной плотности 0,6 г/сМ. прессуют заготовку при давлением 300 кгс/см с выдержкой 1 мин до плотности заготовки 1,0 г/см. Затем формованную заготовку предварительно термообрабатывают при в течение 30 мин, охлаждают до с последующим нагревом в

графитово11 пересыпке со скоростью

3 с/мин до 75оС с выдержкой при ука;к11и Ой температуре 2ч.

О0работа 1ную таким образом заготовку силнцируют в расплаве кремния, содержащего 0,1% Са при 2050°С и Ьакууме 0,1 мм рд.ст. с в адержкой в течение часа.

П р и м е р 2. Процесс ведут в соответствии с примером 1, только cMecfe графитового и кремниевого порока смешивают с парафином при 75с в течение 1,75 ч, охлаждают до 23°С также протирают через сито, а затем смешивают с пульвербакелитом при этой температуре в течение 2-х ч, разрыхляют до плотности 0,7 i:/ct4 и прессуют до плотности 1,07 последующим обжигом до 800°С со скоростью нагрева 4,5°с/мин с выдержкой при указанной температуре в течение

3-х ч и силицируют в расплаве кремния, содержащего 0,3% Са.

Пример 3. Процесс ведут в соответствии с примером 1, только смесь графитового и кремниевого по, рошка смешивают с парафином при 80°С в течение 2 ч, охлаждают до , протирают через сито, а затем смешивают с пульвербакелитом при этой температуре в течение 3 ч, разрыхляют до насыпной плотности 0,8г/см,

0 прессуют до плотности 1,15 г/см , с поел еду кидим обжигам до 850°С со скоростью нагрева б С/мин с выдержкой при указанной температуре S течение 4-х ч и силицируют в расп5 лаве кремния, содержащего 0,5% СаО.

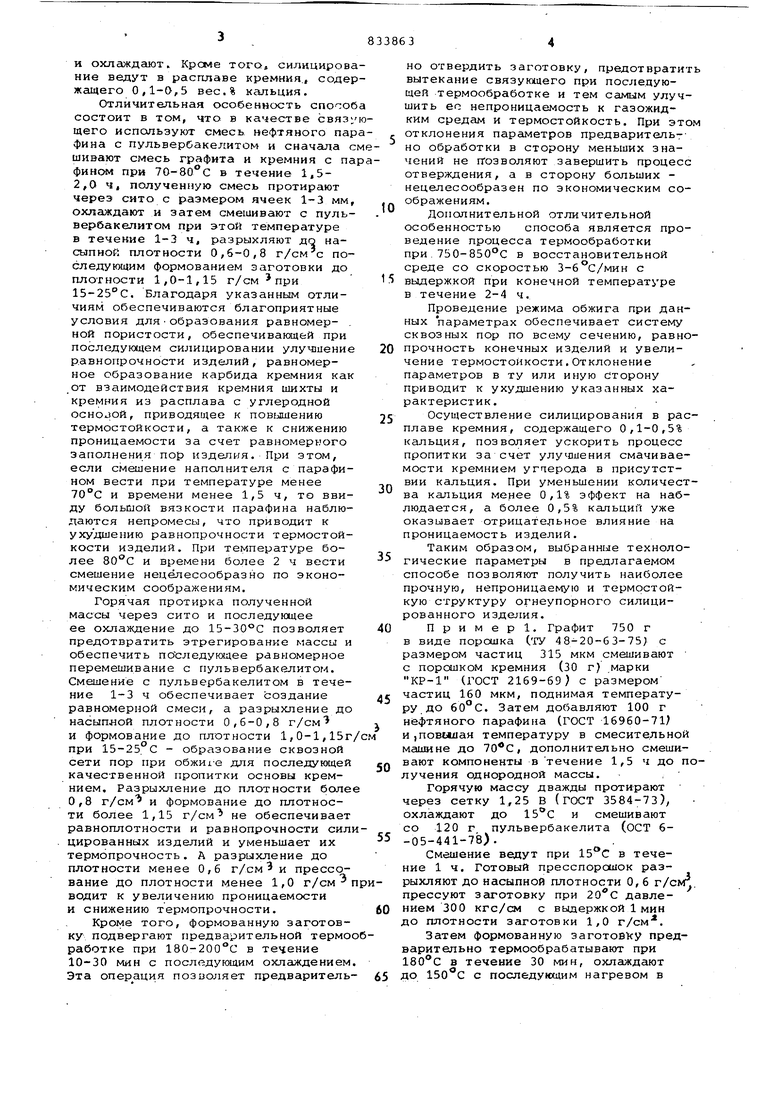

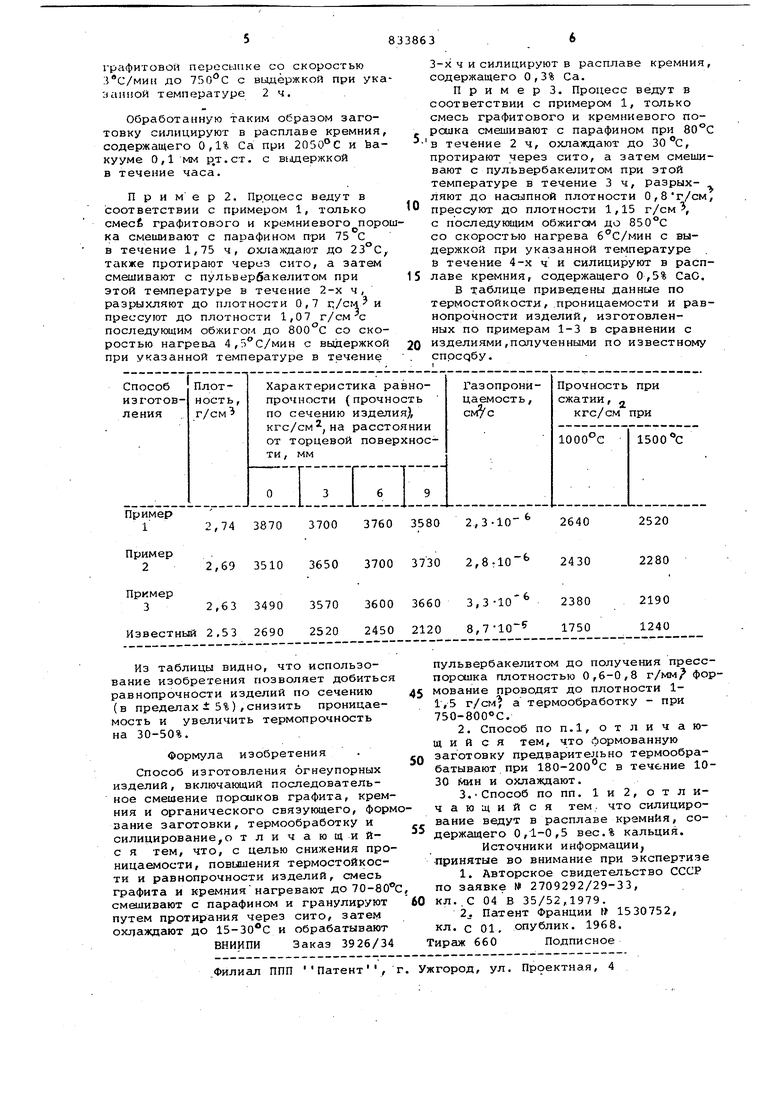

В таблице приведены данные по термостойкости, проницаемости и равнопрочности изделий, изготовленных по примерам 1-3 в сравнении с изделиями,полученными по известному

0 способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU998433A1 |

| Композиция для получения углеродной основы под силицирование | 1978 |

|

SU975572A1 |

| Уплотнительный элемент | 1983 |

|

SU1110771A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ СИЛИЦИРОВАНИЯ | 1983 |

|

SU1166463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2000 |

|

RU2163421C1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2544206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2546216C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-17—Подача