1

Изобретение относится к созданию кон.струкционных углеродных силицированных материалов, которые могут быть использованы в машиностроении и других отраслях промышленности, а именно в качестве подшипников скольжения и торцовых уплотнений в центробежных насосах и оборудовании, транспортирующих жидкие среды: агрессивные и содержащие абразивные при меси.

Наиболее близкой к предложенной является углеродная силицированная композиция,включающая 70-90 вес.%

углеродного наполнителя и 10-30 вес.% связующего-фенолформальдегиЩной смолы, например пульвербакелита 1.

Недостатком данной композиции является низкая стойкость к действию агрессивных жидких сред.

Цель изобретения - увеличение стойкости к агрессивным жидкостям силицированного материала.

Указанная цель достигается тем, что в состав основы под силицирование, изготовленной на основе углеродного наполнителя

и пульвербакелита, вводят ситалл состава, вес.:

AUQj

10-12

СаО 12-14

MgO 9-11

NatO 5-6

SiOi Остальное

при следующем соотношении компонентов,

вес. %: 10 Углеродный

наполнитель65-85

Пульвербакелит12 -30

Ситалл3-5

15 Улеродный наполнитель в виде шихты, состоящей из смеси графитированного и обожженного порошков с величиной частиц 0,01-0,5 мм произвольного соотношения обеспечивает основе заданную плотность 1,25-1,28 г/см 3 и величину пор,

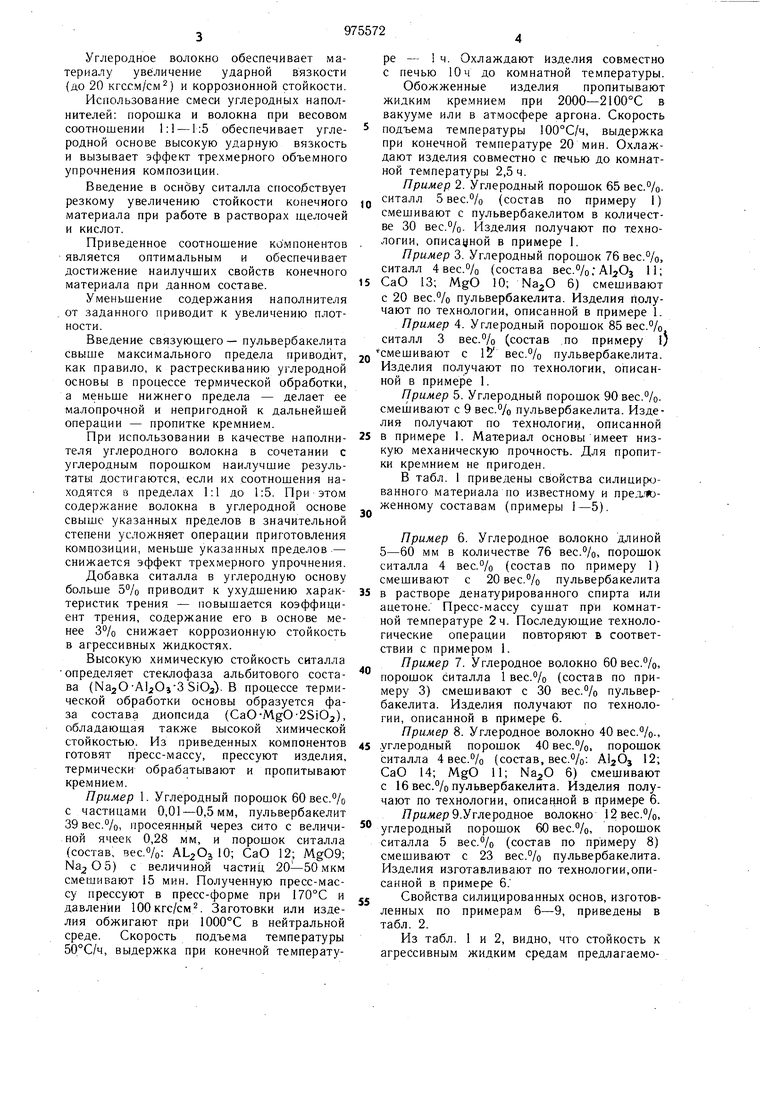

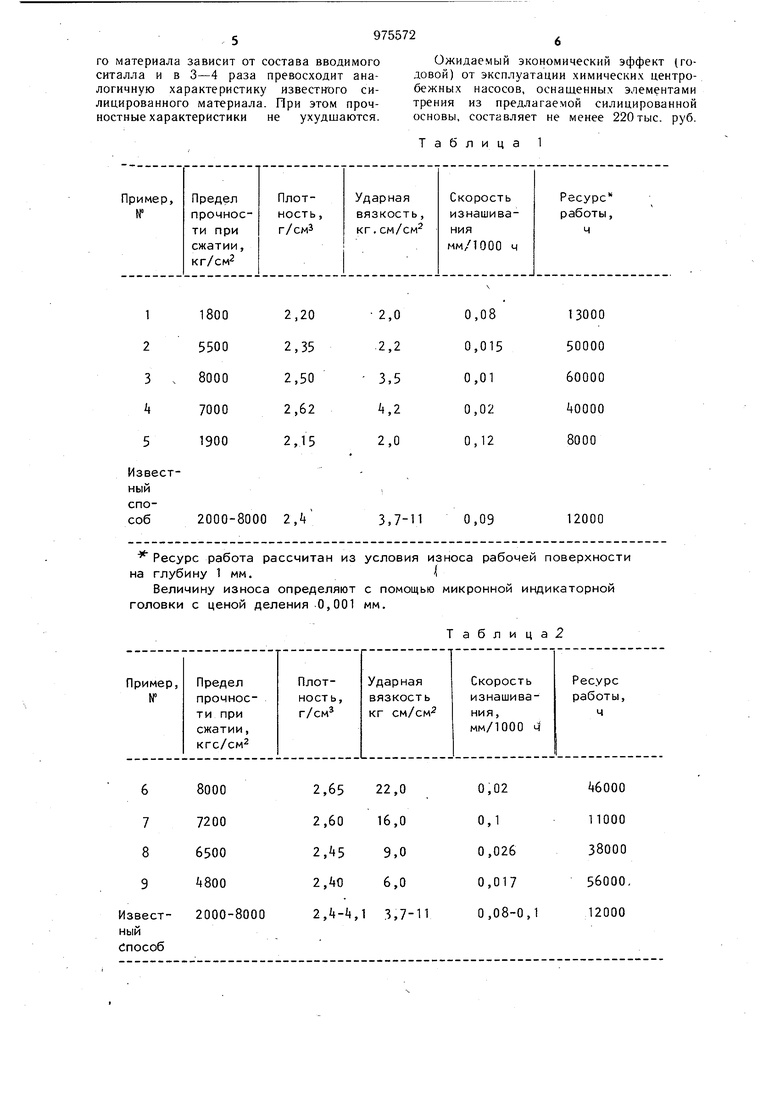

20 что способствует качественной пропитке кремнием и образованию в период термической обработки карбидной фазы SiC - наиболее прочной, износо-и коррозионностойкой. Углеродное волокно обеспечивает материалу увеличение ударной вязкости {до 20 кгссм/см) и коррозионной стойкости. Использование смеси углеродных наполнителей: порошка и волокна при весовом соотношении 1:1 -1:5 обеспечивает углеродной основе высокую ударную вязкость и вызывает эффект трехмерного объемного упрочнения композиции. Введение в основу ситалла способствует резкому увеличению стойкости конечного материала при работе в растворах шелочей и кислот. Приведенное соотношение компонентов является оптимальным и обеспечивает достижение наилучших свойств конечного материала при данном составе. Уменьшение содержания наполнителя от заданного приводит к увеличению плотности. Введение связующего - пульвербакелита Свыше максимального предела приводит, как правило, к растрескиванию углеродной основы в процессе термической обработки, а меньше нижнего предела - делает ее малопрочной и непригодной к дальнейшей операции - пропитке кремнием. При использовании в качестве наполнителя углеродного волокна в сочетании с углеродным порошком наилучшие результаты достигаются, если их соотношения находятся в пределах 1:1 до 1:5. При этом содержание волокна в углеродной основе свыше указанных пределов в значительной степени усложняет операции приготовления композиции, меньше указанных пределов - снижается эффект трехмерного упрочнения. Добавка ситалла в углеродную основу больше 5% приводит к ухудшению характеристик трения - повышается коэффициент трения, содержание его в основе менее 3% снижает коррозионную стойкость в агрессивных жидкостях. Высокую химическую стойкость ситалла определяет стеклофаза альбитового состава (Na2O-Al 2Oj-3 SiOj)-В процессе термической обработки основы образуется фаза состава диопсида (СаОMgO-25102), обладаюш.ая также высокой химической стойкостью. Из приведенных компонентов готовят пресс-массу, прессуют изделия, термически обрабатывают и пропитывают кремнием. Пример 1. Углеродный порошок 60 вес.% с частицами 0,01-0,5мм, пульвербакелит 39 вес.%, просеянный через сито с величиной ячеек 0,28 мм, и порошок ситалла (состав, вес.%: 10; СаО 12; MgO9; Na2O5) с величиной частиц 20-50 мкм смешивают 15 мин. Полученную пресс-массу прессуют в пресс-форме при 170°С и давлении 100кгс/см. Заготовки или изделия обжигают при 1000°С в нейтральной среде. Скорость подъема температуры 50°С/ч, выдержка при конечной температуре - 1 ч. Охлаждают изделия совместно с печью 10ч до комнатной температуры. Обожженные изделия пропитывают жидким кремнием при 2000-2100°С в вакууме или в атмосфере аргона. Скорость подъема температуры 00°С/ч, выдержка при конечной температуре 20 мин. Охлаждают изделия совместно с печью до комнатной температуры 2,5ч. Пример 2. Углеродный порошок 65вес.%. 5 вес.% (состав по примеру 1) смешивают с пульвербакелитом в количестве 30 вес.%. Изделия получают по технологии, описанной в примере 1. Пример 3. Углеродный порошок 76 вес.%, ситалл 4 вес.% (состава вес.%;А12Оз 11; СаО 13; MgO 10; 6) смешивают с 20 вес.% пульвербакелита. Изделия гтолучают по технологии, описанной в примере 1. Пример 4. Углеродный порошок 85 вес.% ситалл 3 вес.% (состав по примеру 1; смешивают с 15 вес.% пульвербакелита. Изделия получают по технологии, описанной в примере 1. Пример 5. Углеродный порошок 90 вес.%. смецгивают с 9 вес.% пульвербакелита. Изделия получают по технологии, описанной в примере 1. Материал основы имеет низкую механическую прочность. Для пропитки кремнием не пригоден. В табл. 1 приведены свойства силицированного материала по известному и предложенному составам (примеры 1-5). Пример 6. Углеродное волокно длиной 5-60 мм в количестве 76 вес.%, порошок ситалла 4 вес.% (состав по примеру 1) смешивают с 20 вес.% пульвербакелита в растворе денатурированного спирта или ацетоне. Пресс-массу сушат при комнатНОЙ температуре 2ч. Последующие технологические операции повторяют в соответствии с примером 1. Пример 7. Углеродное волокно 60 вес.%, порошок Ситалла 1 вес.% (состав по примеру 3) смешивают с 30 вес.% пульвербакелита. Изделия получают по технологии, описанной в примере 6. Пример 8. Углеродное волокно 40 вес.%.. .углеродный порошок 40 вес.%. порошок Ситалла 4 вес.% (состав, вес.%: AljOj 12; СаО 14; MgO 11; 6) смешивают с 16 вес.% пульвербакелита. Изделия получают по технологии, описанной в примере 6. Ярыжер 9.Углеродное волокно 12 вес.%, углеродный порошок 60 вес.%, порошок ситалла 5 вес.% (состав по примеру 8) смешивают с 23 вес.% пульвербакелита. Изделия изготавливают по технологии,описанной в примерке 6. Свойства силицированных основ, изготовленных по примерам 6-9, приведены в табл. 2. Из табл. и 2, видно, что стойкость к агрессивным жидким средам предлагаемого материала зависит от состава вводимого ситалла и в 3-4 раза превосходит аналогичиую характеристику известного силицированного материала. При этом прочностныехарактеристики не ухудшаются. Ожидаемый экономический эффект (годовой) от эксплуатации химических центробежных насосов, оснащенных элементами трения из предлагаемой силицированной основы, составляет не менее 220тыс. руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU998433A1 |

| КОМПОЗИЦИЯ УГЛЕРОДНОЙ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ SiC/C/Si КЕРАМИКИ И СПОСОБ ПОЛУЧЕНИЯ SiC/C/Si ИЗДЕЛИЙ | 2014 |

|

RU2573146C1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU833863A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2017 |

|

RU2685675C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| КОМПОЗИЦИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2559965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ ДЛЯ ЭКСПЛУАТАЦИИ В ВЫСОКОСКОРОСТНЫХ СТРУЯХ ОКИСЛИТЕЛЯ | 2015 |

|

RU2613220C1 |

Ресурс работа рассчитан из условия износа рабочей поверхности на глубину 1 мм.

Величину износа определяют с помощью микронной индикаторной головки с ценой деления .О,001 мм.

2,6522,0

2,6016,0

2,459.0

2,,0 2,4-lt,1 3,7Таблица2

Формула изобретения

Al Oj10-12

СаО12-14

MgO9-11

NajO5-6

SiO Остальное

при следующем соотношении компонентов, вес.%: Углеродный наполнитель 65-85

Пульвербакелит/12-30

Ситалл3-5

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 414841, кл. С 01 В 31/04, 1971.

Авторы

Даты

1982-11-23—Публикация

1978-02-21—Подача