Изобретение относится к производству огнеупорных силицированных из.делий, которые предназначаются для использования в качестве высокоэрозионных трубопроводов, облицовочных плит, чехлов термбпар, кристаллизаторов и других термостойких конструктивных элементов.

Известен способ изготовления огнеупорных изделий, включгиощий смешение порошков графита, кремния и органического связующего, прессование заготовки, термическую обработку и силицирование расплавом кремния при 1600-1700С 1.

Однако изделия, получаемые по дан,ному способу, имеют высокую проницаемость и низкую термостойкость.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления огнеупорных изделий, вклю чающий смешение порошков графита и кремния, нагрев смеси до 70-80°С, смешение с парафином и грануляцию путем протирания через сито, последующего охлаждения до 15-30°С и обработки пульвербакелитом до получения пресс-порошка плотностью 0,6-0,8 г/см формирование заготовки до плотности

1,0-1,15 г/см, ее термообработку, сначала при 180-200 с, а затем при 750-800 С с получением силицированием кремния, содержащего 0,1-0,5% кальция С23.

Однако смешение компонентов всухую в течение 1 ч при. содержании связующего (пульвербакелита ) яо 15% не приводит, как правило, к равномерно10му его распределению в композиции. Разница от номинального содержания связующего достигает 20%. Увеличение продолжительности смешения до 4 ч приводит к. дополнительному измельче15нию частиц графитового порошка и, следовательно, к изменению заданного гранулометрического состава. Это, в свою очередь, приводит к снижению прочности основы и неравномерной проч20ности конечного материала. Кроме того, п зедварительная термообработка заготовки при 180-200°С способствует закреплению парафина на границе углерод - полимер. При следукяцей термо25обработке при 750 -800°С парафин удаляется из областей контакта кокса пульвербакелита-частицграфитового порошка, значительно уменьшая количество связей, влияющих на прочность

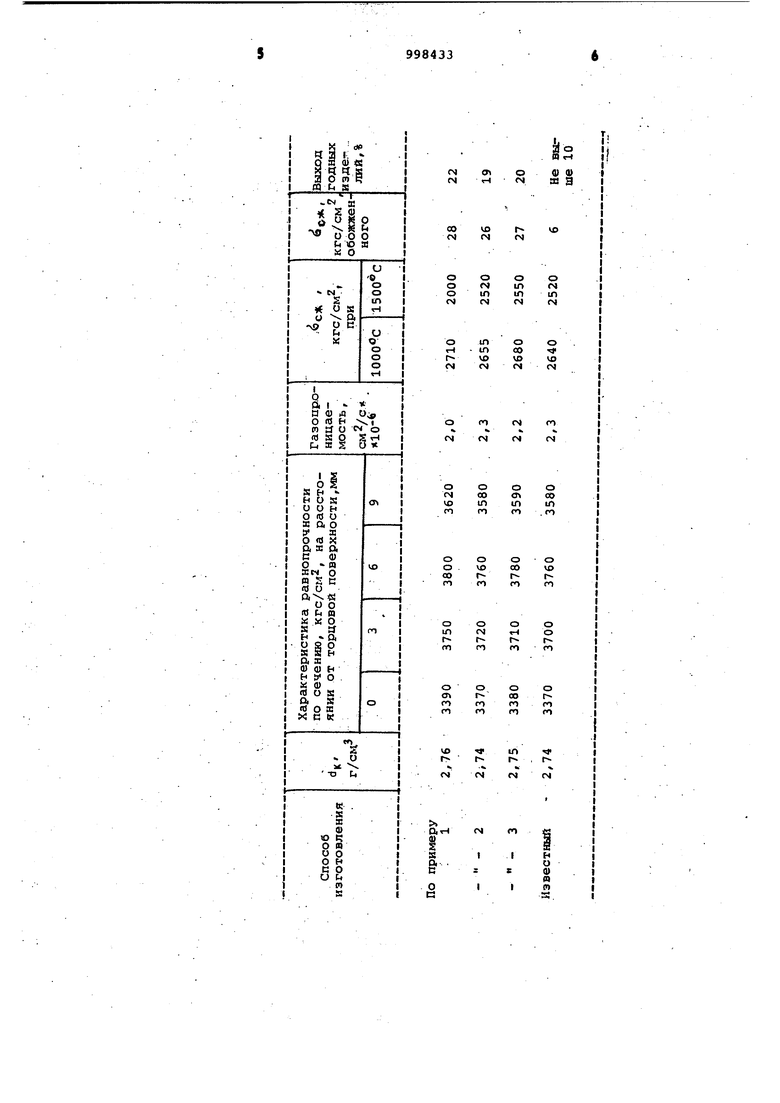

30 основы. Все это приводит в конечном итоге к НИЗКОМУ выходу годных силицированных изделий, не превышакяцему 8-10%. Цель изобретения - повышение расхода годных изделий за счет увеличения их прочности. Поставленная цель достигается тем что по способу изготовления огнеупор ных изделий путем смешивания при нагреве графитового порошка с парафино гранулирования, охлаждения.и смешивания с пульвербакелитом в течение ч с последующим формованием, термообработкой и силицированием, графитовый порошок предварительно смешивают с пеком при 140-1бО°С в течение 20-30 мин, а гранулирование проводят в процессе смешивания с парафином при постепенном охлаждении до 15-25°С. Использование пека при перемешивании компонентов с последующим охлаждением способствует равномерному обволакиванию частиц графита тонкой пленкой с частичным заполнением пор исключая тем самым проникновение в. них парафина, выполняющего роль плас тификатора, А процессе термической обработки заготовки, состоящей из порошка графита, пека, пульвербакелита и парафина, происходит свободное удаление последнего, практически без снижения прочности обожженных заготовок. Температура смешения компонентов пекграфитовый порошок (140-160°С)выбрана из расчета качественного смачивания пеком частиц графита.Температура смешения ниже 140°С не обеспечивает пеку требуемой вязкости. При температуре выше 160°С происходит частичное образование полукокса и соответственно ухудшается качество смешения. Выбранная продолжительность смешения 20-30 мин с жидким пеком обеспечивает получение качественного композита с равномерным распределением пека в виде пленки между отдел ными частицами. Смешение более 30 ми экономически не выгодно и практичес не улучшает достигнутого качества смешения. Продолжительность смешения, шихты пек-графитовый порошок-пульвербакели в течение 2-3 ч теоретическими экспериментально обоснована, так как неравномерность распределения композиций сухого связующего - пульвербакелита при менее 2-часовом смешении более 15%. Неравномерность расдределения пульвербакелита и композиции при смешении более 3 ч практически не меняется и остается на уровне 2-3%. Температура охлаждения композиции пек-графитовый порошок-парафин 15-25 с связана с порошкообразным состоянием парафина. При t выше 25°С парафин начинает размягчаться ухудшает перемешивание при последующем дозировании пульвербакелита. Таким образом, выбранные технологические .параметры дают возможность получать высокопрочную основу под силицированиё после обжига и увеличить выход годных изделий после силицирования. Пример 1. Графитовый порошок 680 г размером частиц 315 мм и менее смешиваютс 95 г пека при 140°С в течение 30 мин. Затем отключают обогрев, дозируют 150 г парафина и продолжают смешение до снижения температуры композиции до 25°G, добавляют 25 г пульвербакелита - связующее фенольное порошкообразное - и смешивают еще 3ч. Из готовой массы формуют заготовки и термически обрабатывают в графитовой пересыпке в электропечи при в течение 2ч. Обожженную заготовку пропитывают расплавом кремния при 2050С и вакууме 10 мм рт.ст. в течение 1 ч. Пример 2. Технологический процесс изготовления ведут в соответствии с примером 1, но смешение графитового порошка с пеком произвог; дят в течение 20 мин при 160°С, охлаждают с дозированным парафином до 15°С и дополнительно смешивают с пульвербакелитом в течение 2 ч. Пример 3. Технологический процесс изготовления ведут в соответствии с примером 1, но смешение графитового порошка с пеком производят в течение 25 мин при 150°С, охлаждают с дозированным парафином до 20°С и дополнительно смешивают с пульвербакелитом в течение 2,5 ч. В таблице приведены сравнительные характеристики конечного материала, полученного по предлагаемому и известному способу, а также прочность обожженных заготовок и выход годных изделий. Из таблицы видно, что использование изобретения позволяет прочность при сжатии после обжига увеличить в 4с лишним раза и добиться уменьшения деформации .заготовок в процессе их пропитки кремнием, а это, в свою очередь, увеличит выход изделий, а также увеличить выход годных изделий d 10 до 20% или в 2 раза и сохранить физико-механические характеристики на уровне известного способа.

Формула изобретения

Способ изготовления огнеупорных изделий путем смешивания при нагреве графитового порошка с парафином, гранулирования , охлаждения и смешивания с пульвербакелитом в течение 2-3 ч с последующим форгюванием, термообработкой и силицированием, отличающийся тем, что, с целью повьошения выхода годных изделий за счет увеличения их прочности, графитовый порошок предва{; ительн

смешивают с пеком при 140-160°С в течение 20-30 мин, а гранулирование проводят в процессе смешивания с парафином при постепенном охлаждении до 15-25 с.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 1530752, кл. С 01 В, опублик., 1968.

2.Авторское свидетельство СССР 833863, кл. С 04 В 35/52, 1981 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU833863A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ ОСНОВЫ ПОД СИЛИЦИРОВАНИЕ | 1994 |

|

RU2087452C1 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2017 |

|

RU2685675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2018 |

|

RU2685654C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

| Композиция для получения углеродной основы под силицирование | 1978 |

|

SU975572A1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2018 |

|

RU2699641C1 |

Авторы

Даты

1983-02-23—Публикация

1981-02-03—Подача