Изобретение относится к производству стройматериалов и предназначено для изготовления теплоизоляционного материала, применяемого в строительстве для изоляции зданий.

Известна сырьевая смесь 1J для изготовления теплоизоляционного материала, включающая, вес.%:

жидкое стекло 70-73

Вспученный перлитовый

песок8-10

Вспученный перлитовый

щебень 16-18

Окись кальция2-3

Из этой смеси получают теплоизоляционный материал с объемной массой 300-400 кг/м , пределом прочности при сжатии 20-30 кг/см и водопоглощением 5-8 об.%.

Недостатком вышеуказанной смеси является получение изделий при термообработке только в условиях обжиг и в присутствии катализатора - окис кальция.

Наиболее близкая к предлагаемой сырьевая смесь 2 для изготовления теплоизоляционного материала, включающая , вес.%: жидкое сте кло 5-20; тонкомолотый наполнитель; например, вспученный перлит 40-80; фиброматериал 10-25} искусственное волокно 0,5-15.

Недостатком этой смеси является трудоемкость и сложность ее приготовления, связанные с использованием волокнистых заполнителей (комкование и др.), а также наличие дорогостоящих компонентов.

Цель изобретения - упрощение тех

0 нологии изготовления теплоизоляционного материала и снижение его стоимости .

Указанная цель достигается тем, что сырьевая смесь для кзготовле5 ниятеплоизоляционного материала, включающая жидкое стекло и тонкомолотыЛ вспученный перлит дополнительно содержит вспученный перлитовый песок фракции 2-5 NIM при следующем соотношении компонентов, вес.%:

0 Жидкое стекло 36-37 Тонкомолотый вспученный перлит17-18 Вспученный перлитовый песок фракции 2-5 мм 45-46

5 Смесь приготавливают следующим

образом.

Вспученный перлитовый песок фракции 2-5 мм перемешивают с тонкомоло0 той минеральной добавкой - молотым

вспученным перлитом с удельной поверхностью 3000-3500 смуг и жидким стеклом до получения однородной массы. После этого массу укладывают в формы, выдерживают при 20-25 0 в течение 1,5-2 ч и подают на сушку при 160-200 С по режиму 3,5+2,0+1,5 ч. .После сушки изделия распалубливают и отправляют на склад готовой продукции. Таким образом, общая продолжительность технологического процесса составляет 8,5-9 ч. Для достижения указанной цели по вышеописанной

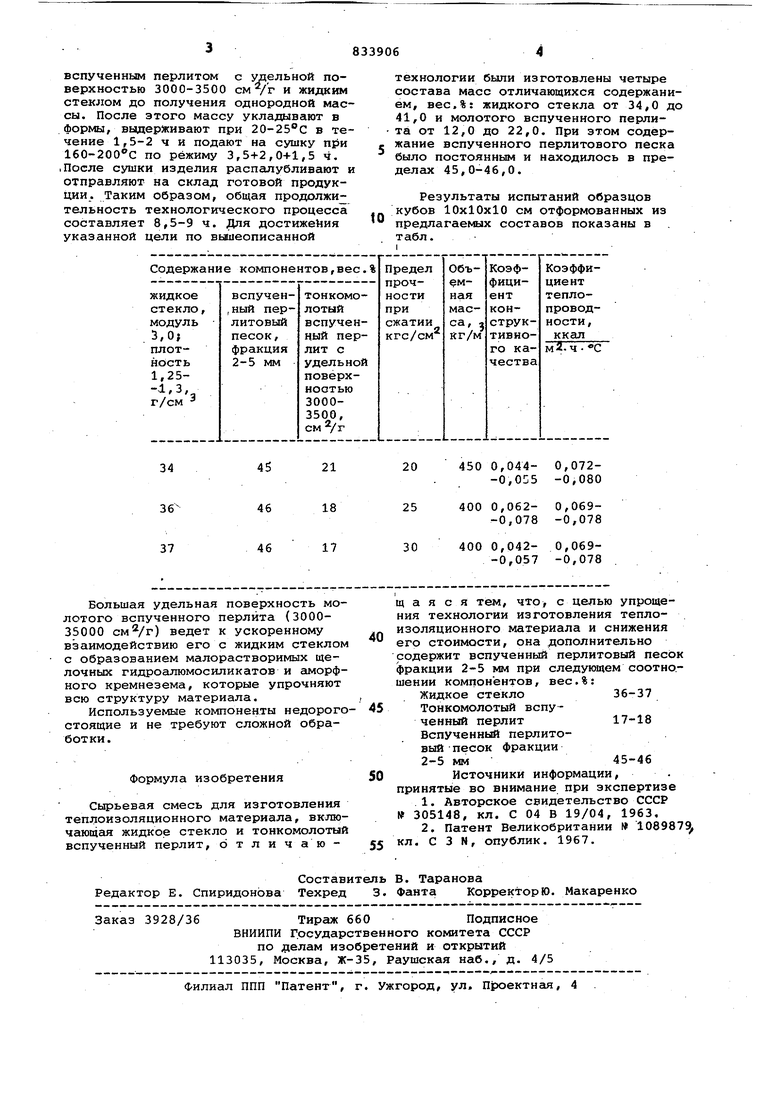

технологии были изготовлены четыре состава масс отличающихся содержанием, вес.%: жидкого стекла от 34,0 до 41,0 и молотого вспученного перлита от 12,0 до 22,0. При этом содержание вспученного перлитового песка было постоянным и находилось в пределах 45,0-46,0.

Результаты испытаний образцов кубов 10x10x10 см отформованных из предлагаемых составов показаны в т абл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1715763A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Сырьевая смесь для изготовления кислотоупорных изделий | 1981 |

|

SU1016269A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Кислотоупорная композиция | 1979 |

|

SU867902A1 |

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

Авторы

Даты

1981-05-30—Публикация

1979-04-28—Подача