Изобретение относится к электродному производству, в частности к способам получения ниппелей для графитированных электродов, используемых при выплавке электростали.

Целью изобретения является снижение коэффициента термического расширения и удельного электросопротивления изделий и повышение их выхода.

П р и м е р 1. Прокаленную смесь (шихту) нефтяных коксов КНКЭ и КНПЭ (ГОСТ 22898-78) в соотношении 1: 1 различных фракций (средняя, тонкая) помещают в смесительную машину, затем вводят сополимер винилхлорида с винилацетатом с содержанием винилацетатных звеньев 5 мас. % в количестве 0,3 мас. % от шихты коксов и перемешивают вместе с шихтой при температуре 125-135оС в течение 10-15 мин, затем вводят среднетемпературный пек (ГОСТ 10200-83) и продолжают смешивать при той же температуре 40-45 мин. Соотношение нефтяного кокса и каменноугольного пека (мас. % ) 77,5: 22,5.

Характеристика нефтяного кокса: Истинная плотность, г/см3 2,11 Содержание золы, % 0,3 Содержание серы, % 0,3

Гранулометрический состав шихты: Размер частиц, мм Содержание

частиц, мас. % 1-2 18 0,5-1,0 15 0,071-0,5 27 0,071 40

В качестве связующего взят среднетемпературный пек марки А по ГОСТ 10200-83 с температурой размягчения 67,5оС.

Характеристика сополимера винилхлорида с винилацетатом.

Внешний вид. Крупинки неправильной формы белого цвета с величиной частиц менее 0,315 мм.

Термостабильность 5-7 мин по ГОСТ 14041-73.

Содержание винилацетатных звеньев 3-25 мас. % .

Приготовленную массу выгружают из смесительной машины, усредняют, охлаждают до температуры 100оС и загружают в контейнер горизонтального пресса усилием 60 тс, подпрессовывают при давлении 16,6-17 МПа в течение 3 мин, прессуют электродные заготовки ⊘ 60 мм при давлении 5,9-6,9 МПа, обжигают в коксовой засыпке со средней скоростью подъема температуры 2оС/ч до 900оС с выдержкой при этой температуре 24 ч. После охлаждения заготовки очищают от засыпки, нагревают заготовки до 200-220оС, после этого пропитывают маслопеком с tразм. 45оС в течение 3 ч при температуре 180-190оС под давлением 0,5-0,6 МПа. Затем заготовки повторно обжигают и графитируют при температуре 2600оС со средней скоростью подъема температуры 18оС/ч.

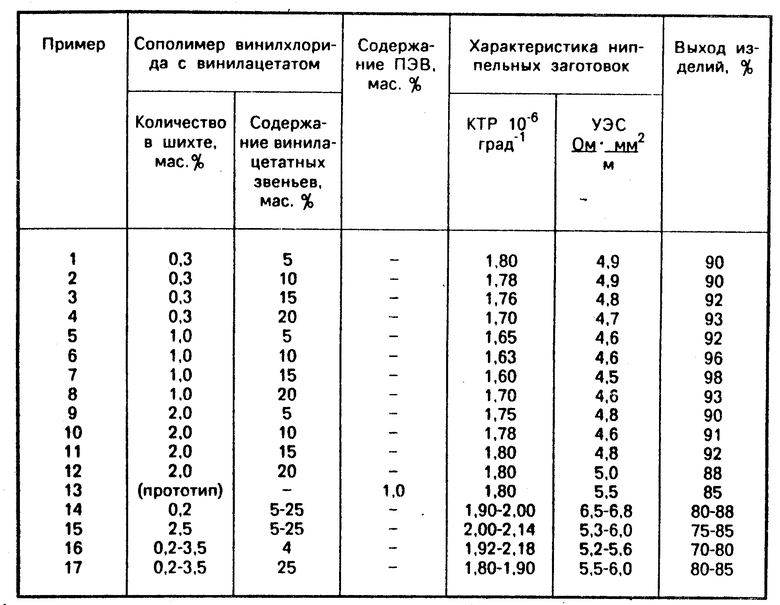

Зависимость физико-механических характеристик ниппельных заготовок и их выход от количества сополимера винилхлорида с винилацетатом в шихте, а также от содержания винилацетатных звеньев в сополимере для предлагаемого способа (примеры 1-12) и для способа по прототипу (пример 13) представлены в таблице.

Использование предлагаемого способа получения углеродсодержащей массы позволяет снизить коэффициент термического расширения и удельное электросопротивление изделий по сравнению с прототипом соответственно на 0,2 ˙10-6 град-1 и 1,0˙ Ом мм2/м и повысить выход на 13% .

(56) Автоpское свидетельство СССР N 894994, кл. С 01 B 31/04. 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2166817C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| Углеродсодержащая масса для получения углеродных изделий | 1989 |

|

SU1765113A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| Способ получения пресспорошка для углеродных изделий | 1990 |

|

SU1754653A1 |

Изобретение относится к технологии получения углеродсодержащей массы для изготовления ниппелей графитированных электродов. Цель изобретения - снижение коэффициента термического расширения и удельного электросопротивления изделий, а также повышение их выхода. Углеродсодержащую массу готовят смешением прокаленного кокса различных фракций, каменноугольного пека и сополимера винилхлорида с винилацетатом. Сополимер берут в количестве 0,3 - 2,0 мас. % от веса шихты, содержание винилацетатных звеньев в нем составляет 5 - 20 мас. % . Коэффициент термического расширения, удельное электросопротивление и выход изделий, изготовленных из полученной предлагаемым способом углеродсодержащей массы, составляют и 90 - 98% соответственно. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ, включающий смешение шихты, содержащей крупную и мелкую фракции прокаленного кокса, каменноугольного пека и полимерной добавки, отличающийся тем, что, с целью снижения коэффициента термического расширения и удельного сопротивления изделий и повышения их выхода, в качестве полимерной добавки используют сополимер винилхлорида с винилацетатом в количестве 0,3 - 2,0 % от массы шихты при содержании винилацетатных звеньев в сополимере 5 - 20 мас. % .

Авторы

Даты

1994-01-15—Публикация

1989-07-10—Подача