(54) ПОРОШКООБРАЗНАЯ СМЕСЬ ДЛЯ ОБЕЗУГЛЕЮЖИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНАЯ ШЛАКОВАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ | 1991 |

|

RU2031133C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВЫПЛАВКИ ХРОМИСТЫХ И ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1990 |

|

RU2012597C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

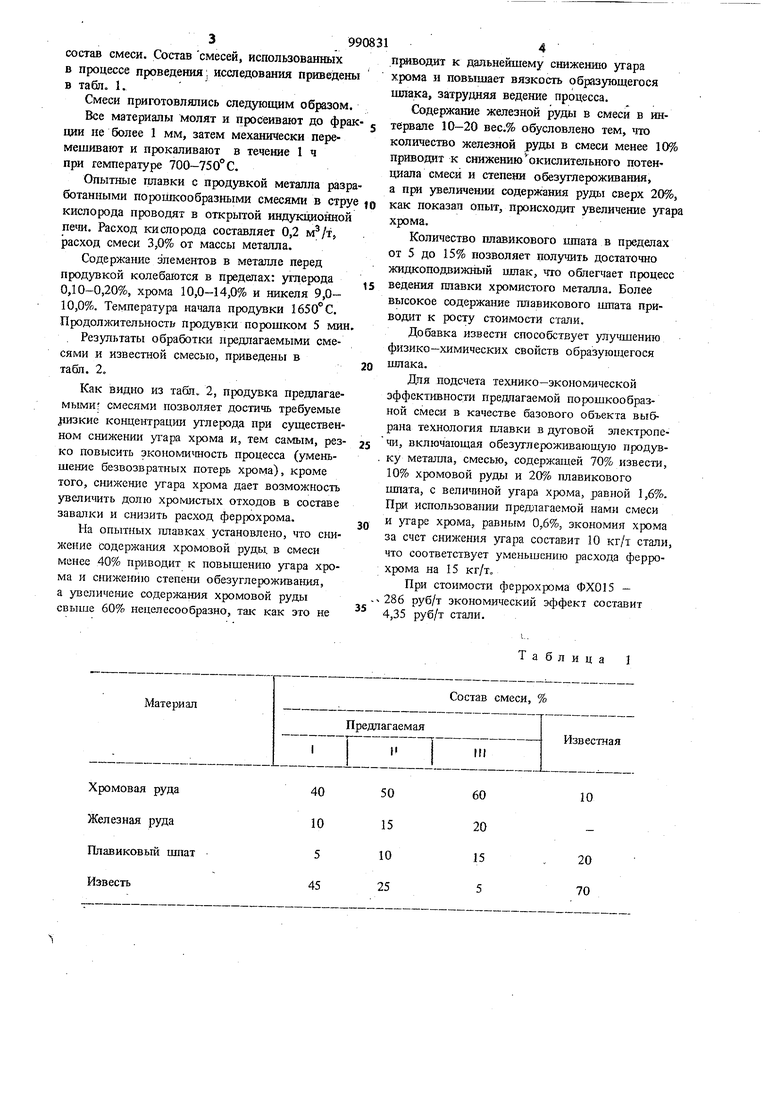

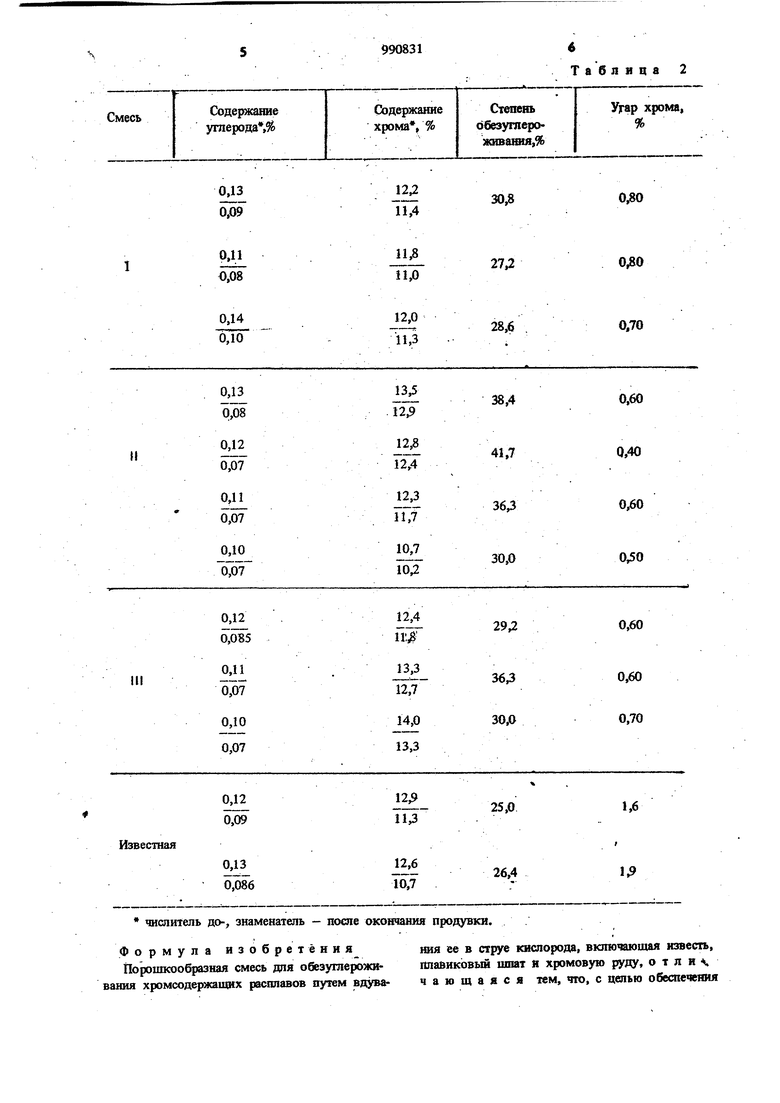

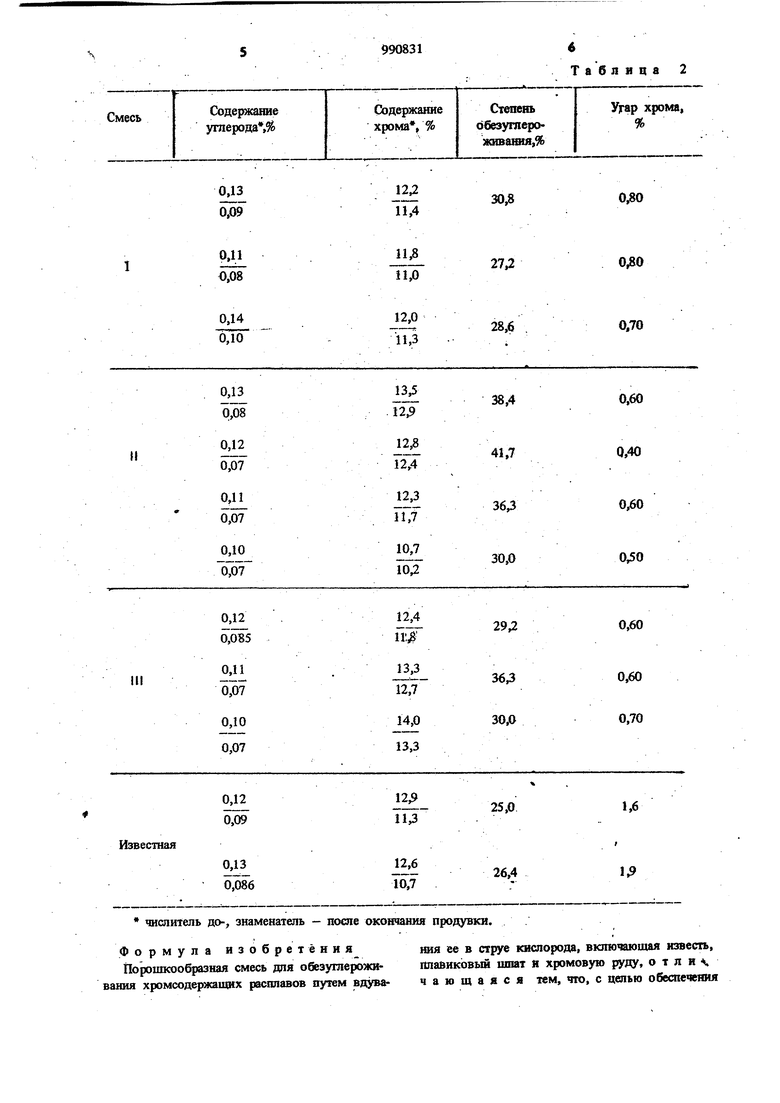

Изобретение относится к черной металлургии а именно к выплавке сталей с продувкой порошкообразными материалами. При йьпшавке стали :в дуговых электропечах методом переплава леги хжанных отходов одной из наиболее важных и нерешенных, задач является снижение потерь хрома в процессе продувки с целью обезуглероживания порошко образными материалами в струе кислорода. Известна смесь для обезуглероживания, содержащая железную руду 80-90 вес.%, плавиковый шпат 10-20 вес.%, которая при продувке металла обеспечивает низкие концентрации углерода, но при этом наблюдается очень большой угар хрома 1. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является смесь, (х держаш ая 70% извести, 20% плавикового шпата и 10% хромовой руду, предназначенная для продувки хромсодержапщх расплавов 21. При продувке мсодержащих расплавов известной смесью в струе кислорода достигаются ш{зкие концентращш углерода. Одаако недостатком смеси является значктепьный угар хрома в процессе продувки. Величина угара хрома при продувке расплавов, содержащих 1О-13% хрома достигает . Цель изобретения - обеспечение снижения угара хрома при продувке расятава до низких содержаний углерода. Указанная цепь достигается тем, по порошкообразная смесь, содертсащая известь, плавиковый шпат, хромовую руду,-дополнительно содержит железную руду при следующем соотношешш компонентов, вес.%: Хромовая руда40-60 Железная руда 10-20 Плавиковый пшат5-15 ИзвестьОстальное Смесь преддагаемого состава &iDia раэр ботана на основании большого сла опытных плавок с продувкой порошкообразными tOf те риалами. Содержание составлйющих в смесях изменяли в широких пределах в по результатам опытных плавок вып выявлен оптимальный 39 состав смеси. Состав смесей, использованных в процессе проведения, исследования приведены в табл. 1, Смеси приготовлялись следующим образом. Все материалы молят и просеивают до фра ции не более 1 мм, затем механически перемешивают и прокаливают в течение 1 ч при температуре 700-750°С. Опытные гщавки с продувкой металла разр ботанными порошкообразными смесями в стру кислорода проводят в открытой индукционной печи. Расход кислорода составляет 0,2 , расход смеси 3,0% от массы металла. Содержание элементов в металле перед продувкой колебаются в пределах: углерода 0,10-0,20%, хрома 10,0-14,0% и никеля 9,010,0%. Температура начала продувки 1650° С. Продолжительность продувки порошком 5 мин Результаты обработки предлагаемыми смесями и известной смесью, приведены в табл. 2, Как видно из табл. 2, продувка предлагаемыми- смесями позволяет достичь требуемые дшзкие концентрации углерода при существенном снижении угара хрома и, тем самым, резко повысить экономичность процесса (уменьшение безвозвратных потерь хрома), кроме того, снижение угара хрома дает возможность увеличить долю хромистых отходов в составе завалки и снизить расход феррохрома. На опытных плавках установлено, что cimжение содержания хромовой руды, в смеси менее 40% приводит к повышению угара хрома и снижению степени обезуглероживания, а увеличение содержания хромовой руды свыше 60% нецелесообразно, так как это не

Таблица 1 приводит к дальнейшему снижению угара хрома и повышает вязкость образующегося шлака, затрудняя ведение процесса. Содержание железной руды в смеси в интервале 10-20 вес.% обусловлено тем, что количество железной руды в смеси менее 10% приводит к снижениюокислительного потенциала смеси и степени обезуглероживания, а при увеличении содержания руды сверх 20%, как показал опыт, происходит увеличение jrapa хрома. Количество плавикового шпата в пределах от 5 до 15% позволяет получить достаточно жидкоподвижный шлак, что облегчает процесс ведения плавки хромистого металла. Более высокое содержание плавикового шпата приводит к росту стоимости стали. Добавка извести способствует улучшению физико-химических свойств образующегося шлака. Для подсчета технико-экономической эффективности предлагаемой порошкообразной смеси в качестве базового объекта выбрана технология плавки в д}товой электропечи, включающая обезуглероживающую продувку металла, смесью, содержащей 70% извести, 10% хромовой руды и 20% плавикового шпата, с велипшой угара хрома, равной 1,6%. При использовании предлагаемой нами смеси и угаре хрома, равным 0,6%, экономия хрома за счет снижения угара составит 10 кг/т стали, что соответствует уменьшению расхода феррохрома на 15 кг/т„ При стоимости феррохрома ФХ015 - 286 руб/т экономический эффект составит 4,35 руб/т стали.

чиститель до-, знаменатель - после окончания продувки.

Формула изобретёния Порошкообразная смесь для обезуглероживания хромсюдержаидах расплавов путем вдуваТаблица 2

ния ее в струе кислорода, включающая известь, плавиковый шпат и хромовую руду, о т л и чающаяся тем, что, с цепью обеспечения

7/9908318

снижения угара рома при продувке расплаваИсточники информации,

J до низких содержаний углерода, она дополии-принятые во внимание при зкспергазе

тельно содержит железную руду, при следующем

соотношении компонентов, вес.%:1. Авторское свидетельство СССР N 399548,

Хромовая руда40-605«л. С 21 С 7/00, 1970.

Железная руда10-202. Сидоренко М. Ф. Теория и практика проПлавиковый шпат5-15 ,дувки металла порошками, М,, Металлургия,

Известь Остальное1978, с. 100-101.

Авторы

Даты

1983-01-23—Публикация

1981-11-30—Подача