1

Изобретение относится к области металлургии стали и литейного производства, в частности, к изысканию улучшаемых высокопрочных сталей для отливок, обладакидих повышенной пластичностью и ударйой вязкостью при комнатной и отрицательных температурах, применяемых для изготовления деталей тракторов, бульдозеров, экскаваторов и других механизмов и машин, эксплуатируемых в условиях весьма низких температур.

Предел прочности, кг/мм

80

Предел текучести, кг/мм

65

Относительнее удли10нение, %

Относительное суже20ние, %

Ударная вязкость,

0 кгм/см

4,0

Существенным недостатком указанной стали является низкий уровень ее механических свойств - прочности, пластичности и ударной вязкости.

5

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь 2, содержащая, вес.%:

0,05-0,4

Углерод

0 0,05-1,5

Кремний

0,2-3,0

Марганец 0-2,0

Хром

0,5-5,0

Молибден

0,5-8,0

Никель

5 0,05-3,0

АЛЮМИНИЙ

Остальное

Железо

Цель изобретения - повышение пластичности, ударной вязкости и хлсщостойкости литой стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, алюминий и железо, содержит компоненты при следующем соотношении , вес.%:, Углеолд 0,35-0,45 Марганец 0,40-0,90 Кремний 0,20-0,40 Хром 0,60-0,90 Молибден 0,20-0,30 Никель 1,,65 Алкиииний 0,03-0,07 Железо Остгшьное В качестве примесей сталь может содержать серу 0,005-0,010% и фосфор 0,005-0,030%.

Сталь вместо молибдена может содержать вольфрам 0,50-0,75 вес.%, при этом сохраняются все свойства предлагаемой стали.

Существенным отличием предлагаемой стали является более низкое, по сравнению с обычно допустимым для литых сталей, содержшцие серы в ней, позволяю111ее при отношении коцентраций фосфора к сере в предела 0,5-6,0 обеспечивать высокий уровен всех показателей Механических свойс и хлещостойкости, микролегируя стал только алюминием, не присаживая дополнительно редкие и редкоземельные металлы.

Микролегирование стали 0,03-0,07% алюминия оказывает положительное влияние на ее микроструктуру, существенно уменьшая размер действительного зерна и способствуя получению благоприятной формы оксидных, сульфидных и оксисульфидных включений. Решающее значение при этом имеет ограничение допустимее содержащий серы в металле в пределах 0,005-0,010% позволяквдее без особого ущерба для показателей пластичности, ударной вязкости и хладостойкости допустить содержание фосфора в улучшаемой стали в несколько раз большее, чем серы; в 3-6 раз для отливок, работающих при температурах до минус и в 2 раза (не более) для отливок работающих при более низких температурах (минус 60 - минус ) . Такое допущение имеет большое практическое значение, так как позволяет для ряда отливок вести плав.ку без дополнительных затрат на удаление фосфора и расплава.

Металл выплавляют в 60 кг индук ционной печи с основной футеровкой.

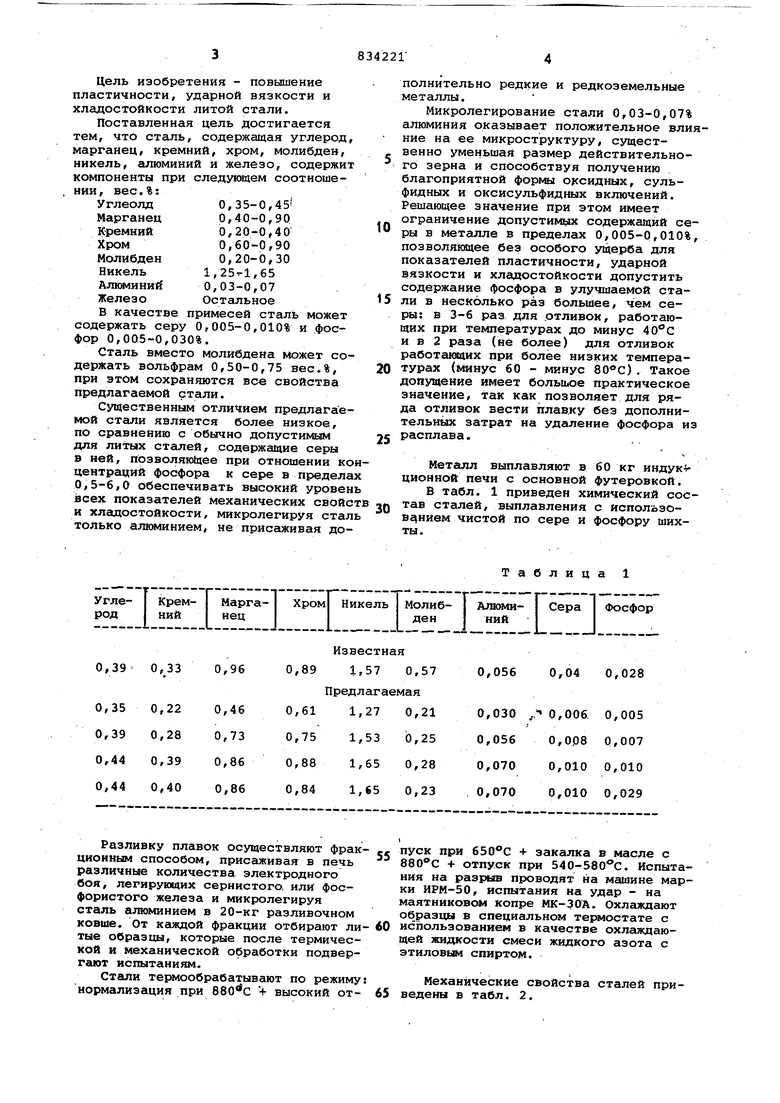

В табл. 1 приведен химический состав сталей, выплавления с использовг нквJл чистой по сере и фосфору шихты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU855055A1 |

| Сталь | 1979 |

|

SU829715A1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

Разливку плавок осуществляют фракционным способом, присаживая в печь различные количества электродного боя, легирующих сернистого, или фосфористого железа и микролегируя сталь алюминием в 20-кг разливочном ковше. От каждой фракции отбирают литые образцы, которые после термической и механической обработки подвергают испытаниям.

Стали термообрабатывают по режиму: нормализация при + высокий отпуск при + закалка в масле с + отпуск при 540-580 С. Испытания на разрыв проводят на машине марки ИРМ-50, испытания на удар - на маятниковом копре МК-ЗОА. Охлаждают образцы в специальном термостате с использованием в качестве охлаждающей жидкости смеси жидкого азота с этиловьш спиртом.

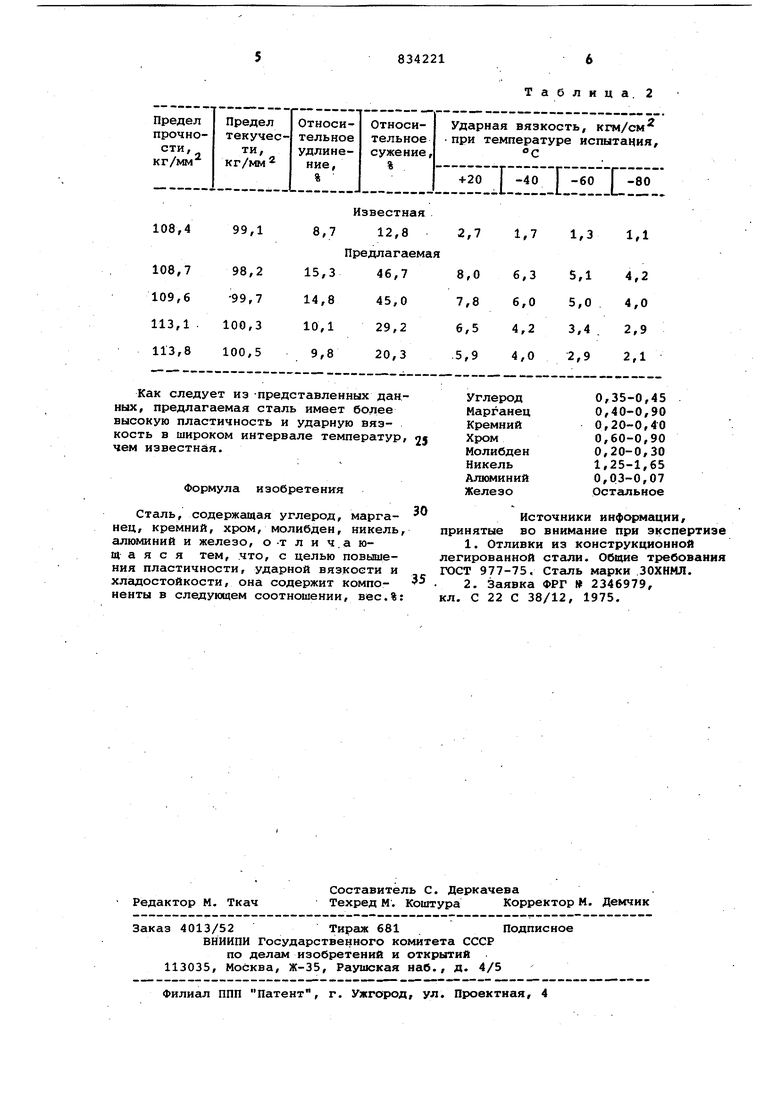

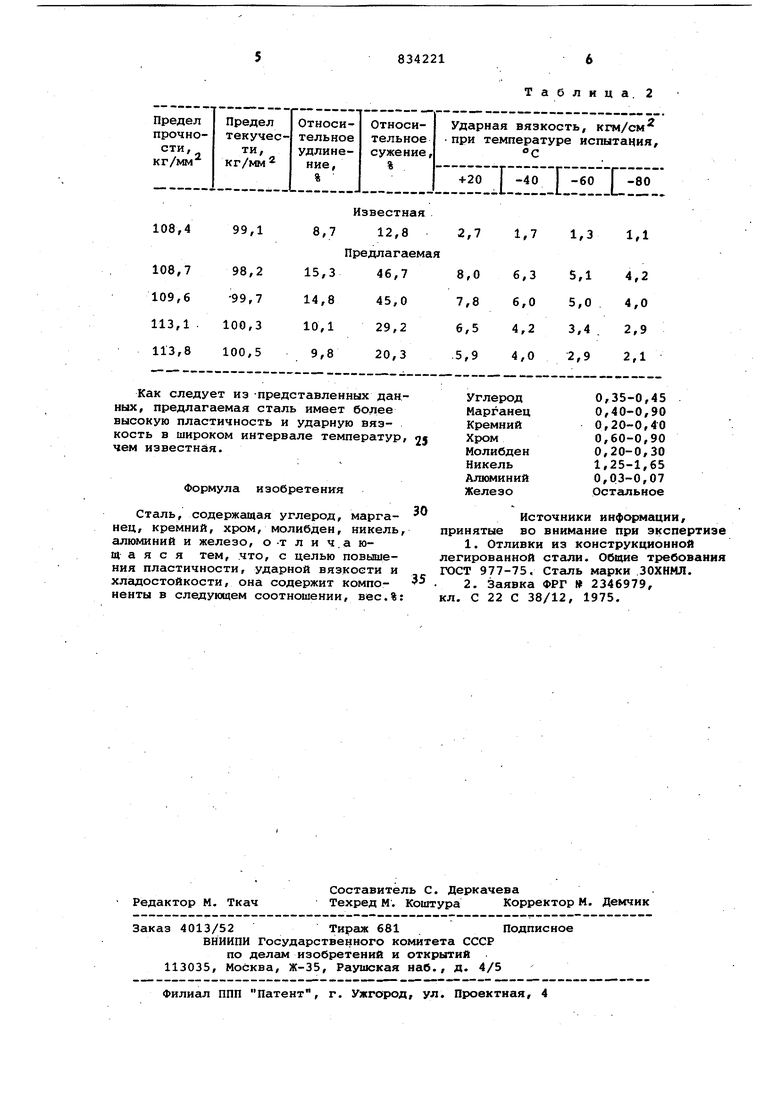

Механические свойства сталей приведены в табл. 2.

108,499,18,712,82,7

Сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, алюминий и железо, о -т л и ч.а ющ а я с я тем, .что, с целью повышения пластичности, ударной вязкости и хлащостойкости, она содержит компо- ненты в следующем соотношении, вес.%:

Таблица. 2

Известная .

1,7 1,3 1,1

Предлагаемая

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-04-27—Подача