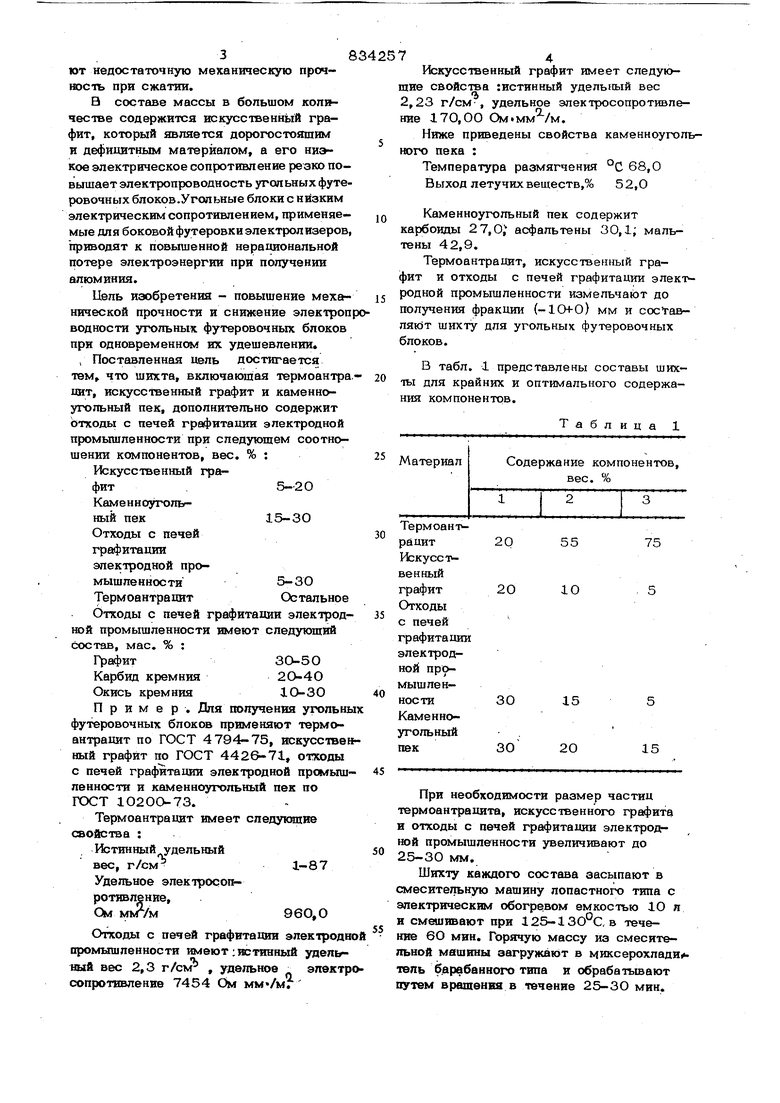

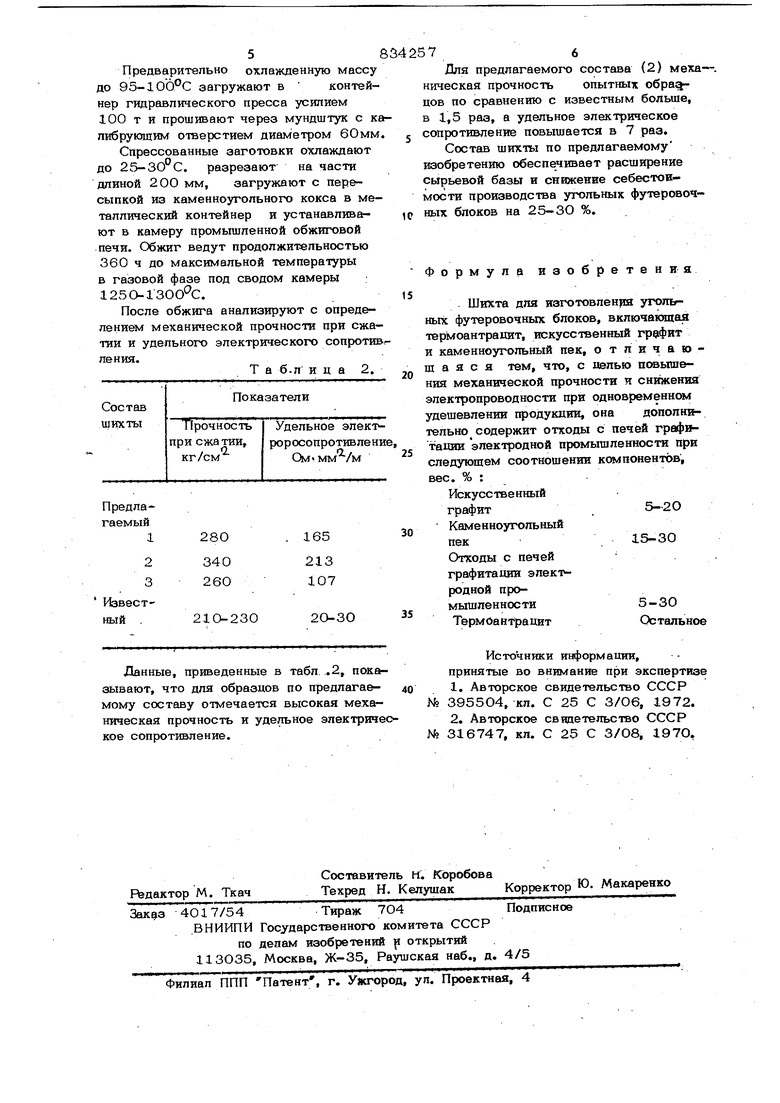

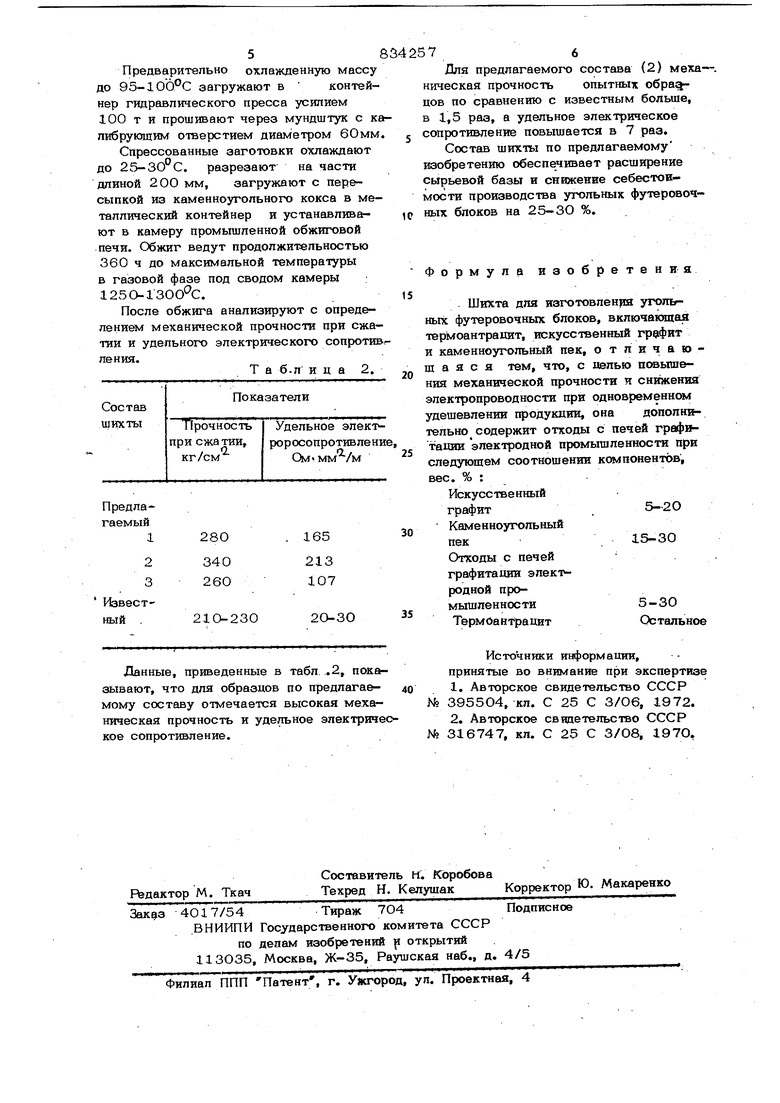

(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ ФУТЕРСВОЧНЫХ БЛОКОВ 38 ют недостаточную механическую прочность при сжатии. В составе массы в большом количестве содержится искусственный графит, который является дорогостоящим и дефицитным материалом, а его низкое электрическое сопротивление резко повышает электропроводность угольныхфутеровочных блоков.Угольные блоки с низким электрическим сопротивлением, применяемые для боковойфутеровки электролизеров приводят к повышенной нерациональной потере электроэнергии при получении алюминия. Цель изобретения - повышение механической прочности и снижение электроп водности уго71ьных футеровочных блоков при одновременном их удешевлении. , Поставленная цель достигается тем, что шихта, включающая термоантра 1ШТ, искусственный графит и каменноугольный пек, дополнительно содержит отходы с печей графитации электродной промьшленности при следующем соотношении компонентов, вес. % : Искусственный графит . 5-20 Каменноугольный пек 15-ЗО Оттсоды с печей графитации электродной промышленности 5-30 Термоантрацит Остальное Отходы с печей графитадии электрод ной промышленности имеют следующий состав, мае. % : ГрафитЗО-5О Карбид кремния2О-40 Окись кремния1О-30 Пример. Для получения угольн футеровочных блоков применяют термоантрацит по ГОСТ 4794-75, искусстве ный графит по rOGT 442&-71, отходы с печей графитации электродной промыш ленности и каменноугольный пек по ГОСТ 102 ОС-73. Термоантрацит имеет следующие свойства : №:тинный удельный вес, г/см1-87 Удельное электросопротивление. Ом MivT/M960,0 Отходы с печей графиташга электрод промышленности имею т: IK; тинный удешг ный вес 2,3 г/см , удельное элект сопротивление 7454 Ом мм«/м, Искусственный графит имеет следуюие свойства :истинный удельный вес 2,23 г/см , удельное электросопротивление 170,00 . Ниже приведены свойства каменноугольного пека : Температура размягчения °С 68,0 Выход летучих веществ,% 52,0 Каменноугольный пек содержит карбоиды 27,0, асфальтены 30,1; мальтены 42,9. Термоантрацит, искусственный графит и отходы с печей графитации электродной промышленности измельчают до получения фракции (-1СИ-0) мм и составляют шихту для угольных футерОБОЧных блоков. в табл. 1 представлены составы шихты для крайних и оптимального содержания компонентов. Таблица 1 Содержание компонентов, Материал вес. % При необходимости размер частиц термоантрацита, искусственного графита и отходы с печей графитахши электродной промышленности увеличивают до 25-30 мм. Шихту каждого состава засыпают в смесительную машину лопастного типа с электрическим обогревом емкостью 1О п и смешивают при 125-13О Св течение 6О мин. Горячую массу из смесительной машины загружают в миксерохлади тепь барабанного типа и обрабатъюают путем врашенЕЯ в течение 25-30 мин. Предварительно охлажденную массу до 95-10б°С загружают в контейнер гидравлического пресса усилием 100 т и прошивают через мундштук с к либрующим отверстием диаметром 60мм Спрессованные заготовки охлаждают до 25-30 С. разрезают на части длиной 200 мм, загружают с пересыпкой из каменноугольного кокса в металлический контейнер и устанавливают в камеру промышленной обжиговой печи. Обжиг ведут продолжительностью 360 ч до максимальной температуры в газовой фазе под сводом камеры 1250-1300 0. После обжига анализируют с определением механической прочности при сжатии и удельного электрического сопротив ления. Т а б.л и ц а 2. Данные, приведенные в табл .2, показывают, что для образцов по предлагаемому составу отмечается высокая механическая прочность и удельное электриче кое сопротивление. Цпя предлагаемого состава (2) механическая прочность опытных обрадцов по сравнению с известным больше, в 1,5 раз, а удельное электрическое сопротивление повышается в 7 раз. Состав шихты по предлагаемому изобретению обеспечивает расширение сырьевой базы и снижение себестоимости производства угольных футеровочных блоков на 25-ЗО %. Формула изобретения Шихта для изготовленря угольных футеровочных блоков, включакяцая термоантрацит, искусственный графит и каменноугольный пек, отличающаяся тем, что, с целью повьгаения механической прочности и снижения электропроводности при одновременнсм удешевлении продукции, она дополнительно содержит отходы с печей графвн ташш электродной промышленности при следующем соотношении компонентов, вес. % : Искусственный графит5-20 Каменноугольный пек. 15-30 Отходы с печей графиташш электродной промышленности5-30ТермоантрацитОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 395504, кл. С 25 С 3/06, 1972. 2.Авторское свидетельство СССР № 316747, кл. С 25 С 3/О8, 197О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для онгеупорных изделий | 1978 |

|

SU737387A1 |

| Подовая масса | 1977 |

|

SU749937A1 |

| УГЛЕРОДСОДЕРЖАЩАЯ МАССА | 1990 |

|

SU1727336A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Подовая масса для футеровки алюминиевых электролизеров | 1979 |

|

SU775182A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU753834A1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

Авторы

Даты

1981-05-30—Публикация

1979-07-31—Подача