Изобретение относится к электролитическим способам получения алюминия и может применяться в электродной промышленности при изготовлении футеровочных блоков, используемых при футеровке электролизеров в цветной металлургии и при выполнении футеровочных работ в других отраслях народного хозяйства. Кроме того, изобретение может быть использовано для изготовления высококачественных крупногабаритных электродов, используемых на мощных рудовосстановительных электропечах в качестве токоподводов при производстве кристаллического кремния и алюминиево-кремниевых сплавов.

Известен состав подовой массы для футеровки алюминиевых электролизеров, включающий, мас. Искусственный графит 45-65 Термоантрацит 15-35 Каменноугольный пек Осталь-

ное

Футеровочные блоки по такому составу имеют недостаточную стойкость к воздействию криолит-глиноземного расплава и низкую термическую стойкость.

Известен состав шихты подовой массы для футеровки алюминиевых электролизеров, включающий, мас. Искусственный графит 15-35 Каменноугольный пек 20-25 Полуграфит 10-30 Термоантрацит Осталь-

ное

Футеровочные блоки на основе этой массы имеют недостаточно высокую термостойкость и недостаточную стойкость к воздействию криолит-глиноземного расплава.

Целью изобретения является повышение стойкости к воздействию криолит-глиноземного расплава и увеличение термической стойкости.

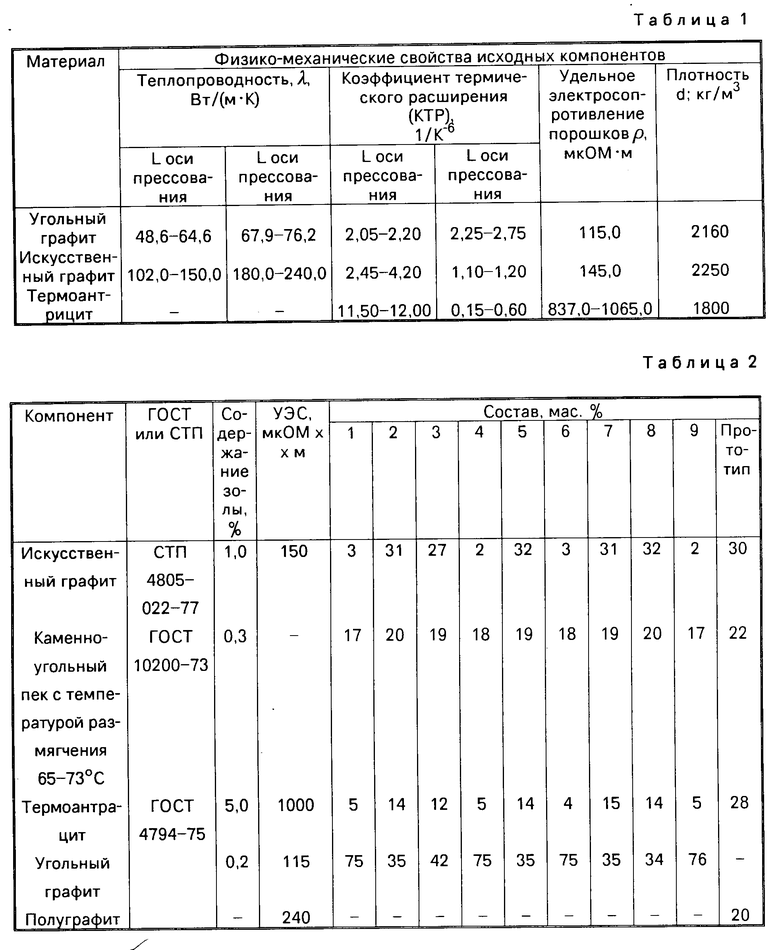

Для изготовления модельных образцов (диаметром 100 мм) используют исходные компоненты, характеристики которых приведены в табл.1.

Искусственный графит получают путем нагрева заготовок на основе pазличных коксов до температур графитации 2200-3000оС.

Угольный графит получают путем нагрева заготовок на основе термоантрацита до температур графитации 2200-3000оС.

Из анализа данных табл.1 видно, что угольный графит является изотропным материалом: коэффициент термического расширения параллельно и перпендикулярно оси прессования практически одинаков, в то время как у искусственного графита он отличается в 2-4 раза, а у термоантрацита почти в 80 раз. Используя в качестве наполнителя изотропный материал, можно решить проблему получения готового изделия, имеющего одинаковые физико-химические свойства как перпендикулярно, так и параллельно оси прессования, что очень важно в процессе эксплуатации.

В табл.2 приведены количественные содержания компонентов в массе.

Исходные компоненты в указанных соотношениях смешивают в смесительной машине емкостью 10 л при 130 ± 5оС в течение 60 мин. После смешивания массу прессуют на горизонтальном гидравлическом прессе усилием 40 т при давлении подпрессовки 150 атм.

Полученные заготовки обжигают в коксовой засыпке по графику общей продолжительностью 51 ч без доступа воздуха до 950оС с выдержкой при этой температуре в течение 3 ч.

В табл.3 приведены качественные характеристики полученных модельных образцов в сравнении с прототипом.

Относительное удлинение определяют согласно методике по ТУ 48-12-21-85, механическую прочность по ГОСТ 23775-79, термическую стойкость (R, кДж) образцов диаметром 100х20 мм оценивают работой, которую необходимо совершить до образования трещины в образце под воздействием термических напряжений при локальном нагреве.

Как видно из данных табл.3, оптимальный вариант 3.

Использование предлагаемого состава массы позволяет получить подовые блоки, обеспечивающие следующие преимущества по сравнению с прототипом:

повышение стойкости к воздействию криолит-глиноземного расплава на 24%

увеличение термической стойкости на 83%

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднонабивная подовая масса | 1992 |

|

SU1836496A3 |

| Масса для футеровки алюминиевых электролизеров | 1977 |

|

SU624959A1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАДЕЛКИ КАТОДНЫХ СТЕРЖНЕЙ В ПОДОВЫЕ БЛОКИ | 2003 |

|

RU2257360C1 |

| Футеровочный материал | 1980 |

|

SU922184A1 |

| Углеродная масса для футеровки алюминиевых электролизеров | 1977 |

|

SU624958A1 |

| Шихта для изготовления угольныхфуТЕРОВОчНыХ блОКОВ | 1979 |

|

SU834257A1 |

| Подовая масса | 1977 |

|

SU749937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

Изобретение относится к технологии получения углеродосодержащей массы, используют в электродной промышленности для изготовления футеровочных блоков. Цель повышение стойкости к взаимодействию криолит-глиноземного расплава и увеличение термической стойкости. Углеродсодержащая масса имеет следующий состав, мас. угольный графит 35 75; каменноугольный пек 17 20; термоантрацит 5 14; искусственный графит 3 31, причем угольный графит является продуктом графитации термоантрацита. Термическая стойкость изделий, полученных из предлагаемой массы, составляет 300 208 кДж, относительное удлинение 0,38 0,46% 3 табл.

УГЛЕРОДСОДЕРЖАЩАЯ МАССА, содержащая искусственный графит, термоантрацит и каменноугольный пек, отличающаяся тем, что, с целью повышения стойкости к воздействию криолит глиноземного расплава и увеличения термической стойкости, она дополнительно содержит угольный графит, являющийся продуктом графитации термоантрацита при следующем соотношении компонентов, мас.

Угольный графит 35 75

Каменноугольный пек 17 20

Термоантрацит 5 14

Искусственный графит 3 31

| Авторское свидетельство СССР N 1459182, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-09—Публикация

1990-01-16—Подача