(54) РЕЗИСТИВНЬЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТЧАТОГО ЭЛЕКТРОДА И СЕТЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2094513C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ КОРРОЗИИ И ОБЛАДАЮЩЕЙ ЗЕРКАЛЬНЫМ БЛЕСКОМ ПОДЛОЖКИ | 2007 |

|

RU2487190C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИСТОРА ДЛЯ СВЕЧИ ЗАЖИГАНИЯ | 1998 |

|

RU2138090C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1987 |

|

RU2020177C1 |

Данное изобретение относится кэлектротехнике и может быть использовано при изготовлении резисторов для импульсной электроаппаратуры. Известен резистивный материал, пре ставляющий собой сложный карбид типа К Ъ, где X 0,1-0,9; f - металл подгруппы титана четвертой группы периодической системы элементов Менделеева, В, г металл подгруппы ванадия пятой группы. В качестве связующего использовано стекло ГО Недостатком этого резистивного материала является наличие стеклосвязки что не позволяет в условиях высоковольтной импульсной нагрузки добиться высоких мощностей рассеяния энергии. Наиболее близким по технической сущности является резистивный композиционный материал, содержащий борид циркония, наполнитель и связующее 2 К недостаткам известного резистив ного материала следует отнести невысокую стабильность и прочность сжатия . Цель изобретения - повышение ста- бильности и увеличение прочности сжатия. Поставленная цель достигается тем, что в из-вестном резистивном композиционном материале, содержащем борид циркония, наполнитель и связующее, в качестве наполнителя использована окись алюминия, а в качестве связующего - раствор однозамещенной соли алюминия фосфорной кислоты при следующем количественном соотношении компонентов, вес.%: Борид циркония 34,6-61,5 Окись алюминия 15,4-42,3 Раствор однозамещенной соли алюминия фосфорной кислоты 9,2-23,1. Проводящую фазу резистора (тугоплавкие соединения, выбранные из группы карбид, нитрид, борид и карбонитрид, например, карбид титана, нитрид

циркония, диаборид циркония, карбонитрид титана.) изготавливают способом самораспространяющегося высокотемпературного синтеза.

Связку получают из однозамещенной соли алюминия в фосфорной кислоте с плотностью 1,42 г/см .

Значительное упрощение технологии изготовления композиционных резисторов достигается при использовании порошка, представляющего смесь тугоплавкого соединения с наполнителем, который синтезируется путем сжигания металла t V-VI групп с алюминием и элементом из группы углерод, бор, азот. При этом отпадает необходимость перемешивания смеси проводящей фазы с наполнителем и получаются композиции более равномерные по составу.

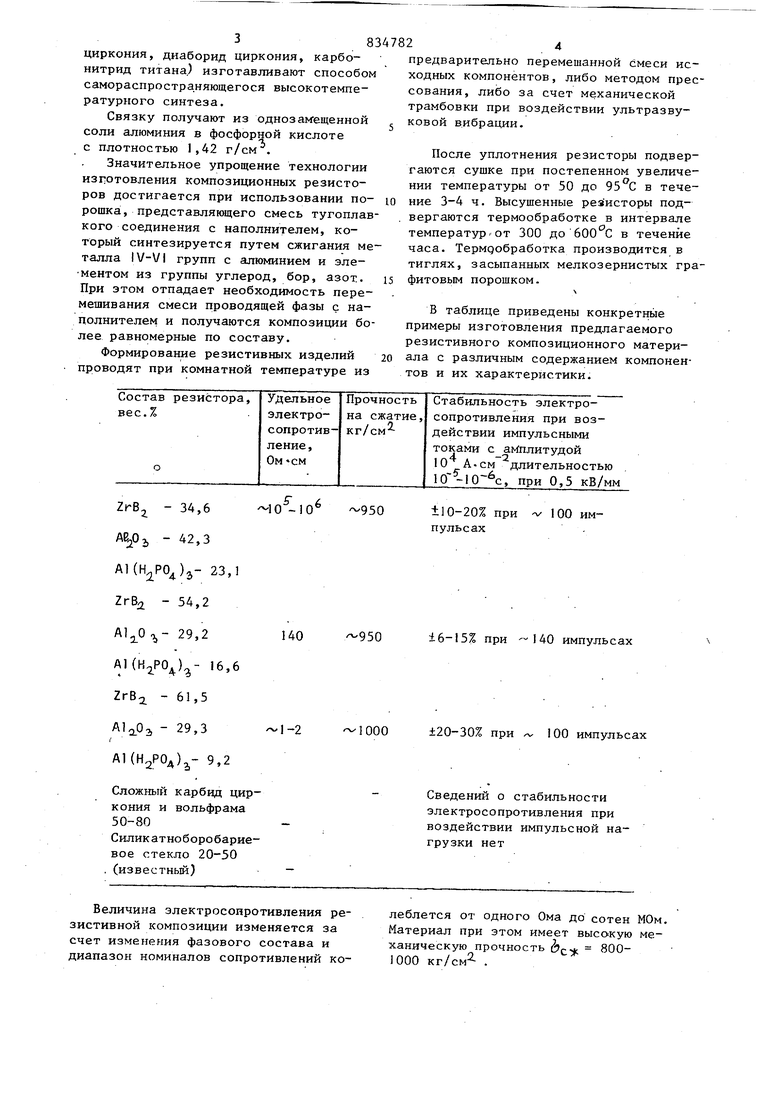

Формирование резистивных изделий проводят при комнатной температуре из

ZrB-j - 34,6 ,, - 42,3 А1(Н,РОд)а- 23,1 2гВд - 54,2 Al.0,,- 29,2 М(,РО)- 16,6 ZrB. - 61,5 А12.0з - 29,3 АКНдРОд)- 9,2

Сложный карбид циркония и вольфрама 50-80

Силикатноборобариевое стекло 20-50 (известньй)

Величина электросопротивления резистивной композиции изменяется за счет изменения фазового состава и диапазон номиналов сопротивлений копредварительно перемешанной смеси исходных компонентов, либо методом прессования, либо за счет механической трамбовки при воздействии ультразвуковой вибрации.

После уплотнения резисторы подвергаются сушке при постепенном увеличении температуры от 50 до 95 С в течение 3-4 ч. Высушенные резисторы подвергаются термообработке в интервале температурОТ 300 до 600с в течение часа. Термдобработка производится в тиглях, засыпанных мелкозернистых графитовым порошком.

ч

В таблице приведены конкретные примеры изготовления предлагаемого резистивного композиционного материала с различным содержанием компонентов и их характеристики.

±10-20% при

100 импульсах

±6-15% при -140 импульсах

-950

-1000 ±20-30% при 100 импульсах

Сведений о стабильности электросопротивления при воздействии импульсной нагрузки нет

леблется от одного Ома до сотен МОм. Материал при этом имеет высокую механическую прочность 0(-jf. 8001000 кг/см .

Резисторы, изготовленные из предлагаемого резистивного композиционного материала обладают высокой стабильностью в режиме импульсных нагрузок при напряжениях до 100 кВ.

Формула изобретения

Резистивный композиционный материал, содержащий борид циркония, наполнитель и связующее, отличающийся тем, что, с.целью повышения и увеличения прочности сжатия, в качестве наполнителя использована окись алюминия, а в качестве связзпощего - раствор однозамещенной соли

алюминия фосфорной кислоты при следующем количественном соотношении компонентов, вес.%:

Борид циркония 34,6-6I,5 Окись алюминия 15,4-42,3 Раствор однозамещенной соли алюминия фосфорной кислоты9,2-23,1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1978-11-02—Подача