Изобретение относится к химической промышленности, к технологии получения смешанных катализаторов для конверсии оксида углерода с водяным паром, для гидрирования, в частности для очистки водорода и водородсодержащего газа от примесей кислорода и кислородсодержащих соединений.

Цель изобретения - повышение активности катализатора и снижение его материалоемкости.

Способ осуществляют следующим образом.

В смесительный аппарат загружают согласно соотношениям алюминиевый компонент, хромовый ангидрид, активированный уголь, соединения марганца и/или циркония, увлажняют согласно соотношениям водой, поднимают температуру и перемешивают в течение заданного времени - получают основу катализатора (смесь № 1).

В реактор с обогревом заливают отмеренное количество медноаммиачнокарбо- натного раствора, загружают согласно требуемому количеству состава катализатора оксида цинка, поднимают температуру до 70-99°С и высаживают двойные соли меди и цинка до содержания аммиака в растворе не более 20 г/л, фильтруют и сушат - получают смесь N 2.

о с сл

Основу катализатора (смесь № 1) смешивают с двойными солями меди и цинка или с карбонатной формой никеля при заданной температуре, влажности в течение определенного времени и формуют в гра- нулы экструзией или закатывают в шарики с последующим процессом их термообработки.

Пример 1. В смесительный аппарат загружают из расчета 0,4 кг в пересчете на оксиды основы (смеси № 1) оксид алюминия или оксид алюминия, полученный прокаливанием гидроокиси алюминия при 450-500°С, добавляют хромовый ангидрид, оксид марганца и активированный уголь при соотношении компонентов в пересчете на оксиды - оксид хрома () : оксид алюминия А120з): активированный уголь (С) оксид марганца (Мп02) 1:1:0,04:0,04, компоненты перемешивают, заливают водой и при соотношении т:ж -1:1 поднимают температуру до 50°С и перемешивают в течение 1,5 ч - получают основу катализатора (смесь № 1).

Смешивают аммиачно-карбонатный раствор меди с оксидом цинка в заданном соотношении в пересчете на оксиды металлов - оксид меди : оксид цинка 1:0,5, выделяют осадок и проветривают его от аммиака в потоке воздуха при 80-130°С - получают смесь № 2.

Основу катализатора (смесь № 1) смешивают с двойными карбонатными солями меди и цинка (смесь № 2) при 50°С в течение 0,5 ч и формуют в гранулы экструзией, термообрабатывают их при 150°С - получают катализатор с насыпной плотностью 0,9 кг/дм3. Катализатор восстанавливают конвертированным газом и испытывают в процессе конверсии оксида углерода при 200-220°С, соотношении пар:газ 0,6, объемной скорости 6000 , давлении 2,8 МПа (28 атм) на конвертированном газе с содержанием(об.%) монооксида углерода 3,5-4, диоксида углерода 10-15, (СЙ4 + А г) - до 1, Н2 12-17, остальное - азот,

Степень конверсии монооксида углерода в начале испытания 96%, через. 168 ч 92%.

Пример 2. Образец катализатора испытывался в процессе среднетемпера- турной конверсии оксида углерода на составе газа, содержащего 7-14 об.% монооксида углерода, при 360-400°С. Степень конверсии монооксида углерода в начале испыта- ния составляла 85%, через 168 ч испытаний 84%.

Примеры 3-5. Образцы катализатора готовят, как в примере 1, согласно предложенному в способе соотношению, испытывают в условиях примера 1.

Примеры 6и7. Образцы катализатора готовят, как в примере 1, но вместо двойных карбонатных солей меди и цинка используют карбонаты никеля, а образцы испытывают в процессе очистки водородсо- держащего газа от кислородсодержащих соединений - метанирования. В качестве показателя активности принимают минимальную температуру (°С), обеспечивающую объемную долю монооксида углерода на выходе не более 1 -10 %, при давлении 3,0 МПа, объемной скорости ч, объемной доле в исходном газе 0,3-1,0% и 0,00- 0,03% С02 после предварительного перегрева катализатора в течение 10 ч при 550°С.

Такой показатель соответствует принятой методике определения активности для катализаторов метанирования: НМК-1, НКМ-4А; ТО-2.

На основании проведенных опытных работ определены оптимальные параметры проведения процесса приготовления, определены оптимальные соотношения компонентов катализатора, физические характеристики катализатора.

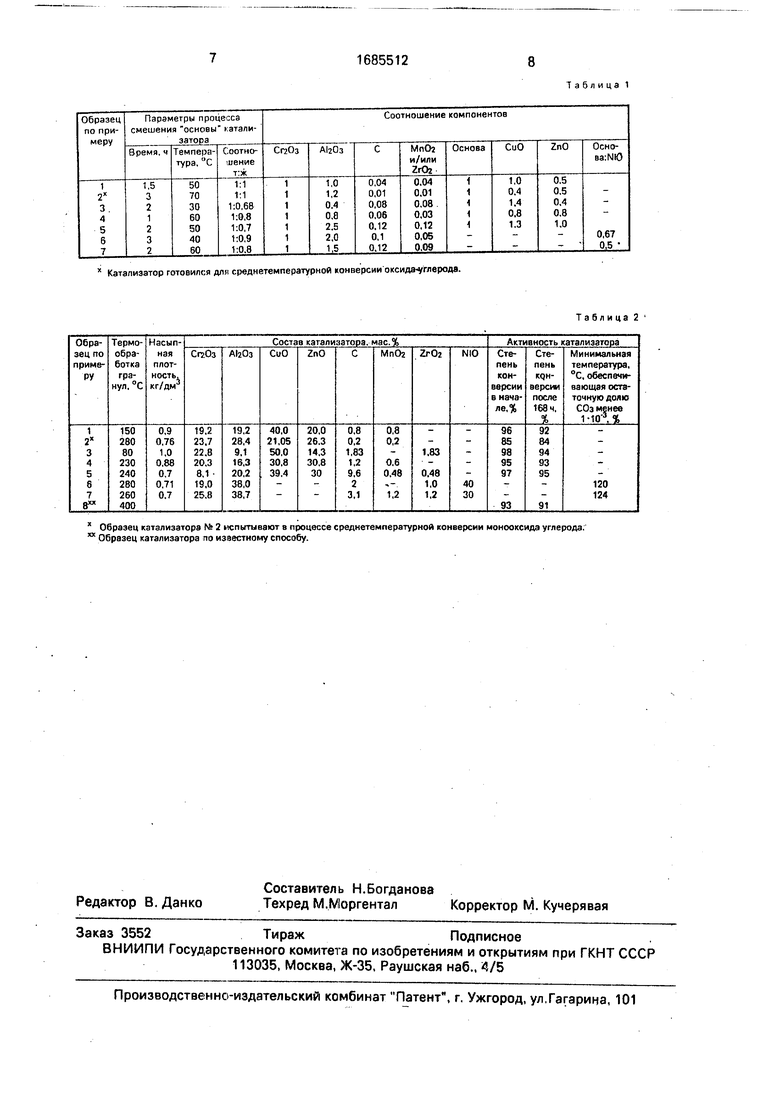

Технологические параметры приготовления катализатора и соотношения компонентов приведены в табл. 1. Физические свойства, состав катализатора и показатели активности приведены в табл. 2.

Принятые нормы технологического режима приготовления основы катализатора (смеси N; 1) позволяют синтезировать клей-цемент кислотного затворения, причем алюминиевый и угольный компоненты являются поставщиками катионов, а добавки марганца и/или циркония обеспечивают каталитический окислительно-восстановительный синтез клея-цемента.

Синтезированные известными способами двойные соли меди и цинка обеспечивают мелкод сперсность компонентов не более 150А, а при смешении с основой катализатора (смесью № 1) дисперсность активных компонентов не только сохраняется, но даже увеличивается за счет частичного истирания и образования твердых растворов до 80-100А. Аналогичная дисперсность достигается и при приготовлении катализатора метанирования с использованием карбонатной соли никеля.

Процесс экструзионного формования и последующая термообработка гранул в указанных интервалах температур позволяют существенно снизить энергоемкость процесса за счет изменения процесса термообработки с 400-450 до 180-280°С (по данному

способу), уменьшить материалоемкость катализатора за счет понижения насыпной плотности с 1,1-1,6 до 0,7-1,0 кг/дм3 поданному способу.

Предварительный синтез основы ката- лизатора путем введения при заданных температуре, влажности, соотношениях позволяет добиться пластичности массы, при этом хромовая кислота заимствует часть катионов алюминия и углерода, а оксиды марганца и/или циркония являются хорошими переносчиками анионов от хромовой кислоты и катализируют окислительно-восстановительный синтез клея- цемента на основе соединения хрома и алюминия и добавок угля, марганца и/или циркония в основу (смесь № 1). При сведении изоморфных солей меди и цинка или карбонатов никеля последние в указанных параметрах процесса синтеза катализато- ра сохраняют мелкодисперсный аморфный характер активных компонентов и обеспечивают повышенную активность, степень конверсии на стадии низкотемпературной конверсии оксида углерода в условиях ис- пытаний катализатора составляет 95-98%, а после испытаний в течение 168 ч составляет 92-95%.

Выбранная температура смешения 30- 70°С основы катализатора с активными ком- понентами ингибирует схватывание массы и облегчает процесс формования катализатора в гранулы, а термообработка гранул в интервале температур 80-280°С обеспечивает не только схватывание гранул, но и частичное восстановление активных компонентов на 10-20% углем, вводимым в состав, а также предопределяет повышенные эксплуатационные характеристики катализатора.

В процессе очистки водородсодержа- щего газа от кислородсодержащих соединений приготовленный по этой технологии катализатор обеспечивает очистку газов при пониженных температурах 120-130 С, за счет частичного восстановления на 10- 20% никелевого компонента и оксида хрома.

Формула изобретения

1.Способ приготовления катализатора для химических процессов путем смешения в водной среде при повышенной температуре алюминиевого компонента с хромовым ангидридом, двойными карбонатными солями меди и цинка, сушки и формования, отличающийся тем, что, с целью повышения активности катализатора и снижения его материалоемкости, смешение алюминиевого компонента с хромовым ангидридом вздут в массовом соотношении 1:0,68-1,0, вводят в полученную смесь дополнительно активированный уголь, оксид или карбонат марганца и/или оксид или гидроксид циркония при массовом соотношении в пересчете на оксиды : оксид хрома : оксид алюминия : активированный уголь : оксид марганца и/или оксид циркония 1:0,4-2,5:0,01- 0,12:0,01-0,12 в течение 1-3 ч с последующим смешением полученной основы катализатора с двойными карбонатными солями меди и цинка при массовом соотношении в пересчете на оксиды: основа катализатора : оксид меди : оксид цинка 1:0,4-1,4:0,4-1,0, формованием смеси в гранулы и их термообработкой при 80-280°С.

2,Способ по п.1, отличающийся тем, что основу катализатора смешивают с карбонатом никеля при массовом соотношении в пересчете на оксиды : основа катализатора : оксид никеля 1:0,5-07.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1992 |

|

RU2050975C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| СПОСОБ ОЧИСТКИ ВОДОРОДА ОТ ПРИМЕСЕЙ МОНООКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВОДОРОДА | 1992 |

|

RU2050974C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБЫ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ОТ МОНООКСИДА УГЛЕРОДА | 2006 |

|

RU2319542C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1987 |

|

SU1511909A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| Способ восстановления катализатора для низкотемпературной конверсии оксида углерода с водяным паром | 1990 |

|

SU1708403A1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для химических процессов. Цель - повышение активности катализатора Л снижение его материалоемкости. Приготовление ведут смешением алюминиевого компонента с хромовым ангидридом в массовом соотношении 1:(0,68-1.0) в водной среде при повышенной температуре, введением в полученную смесь дополнительно активированного угля, оксида или карбоната марганца и/или оксида или гидроксида циркония при определенном массовом соотношении в течение 1-3 ч. Процесс, проводят с последующим смешением полученной основы катализатора с двойными карбонатными солями меди и цинка при определенном массовом соотношении, формованием и их термообработкой при 80-280°С. Предпочтительно основу катализатора смешивают с карбонатом никеля при массовом соотношении в пересчете на оксиды: основа катализатора: оксид никеля - 1:(0,5-0,7) Новый катализатор обеспечивает очистку газов при пониженных температурах 120-130°С за счет частичного восстановления на 10-20% никелевого компонента и оксида хрома. 1 з.п. ф-лы, 2 табл. сл С

Катализатор готовился для средне-температурной конверсии оксиде-углероде.

Образец катализатора I 2 испытывают в процессе средиетемлературной конверсии монооксида углерода. 1 Образец катализатора по известному способу.

Таблица 2

| Способ получения никельалюмохромового катализатора | 1972 |

|

SU417978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-23—Публикация

1990-02-23—Подача