1

Изобретение относится к производству катализаторов для конверсии окиси углерода.

Известен способ приготовления катализатора для этого процесса, согласно которому готовят раствор аммиакатов, содержащий карбонат меди и цинка, затем нагревают его до температуры испарения аммиака, полученный осадок отделяют и прокаливают .

Наиболее близким к данному изобретению по технической сущности является способ приготовления цинкмедьалюминиевого катализатора путем смешения азотнокислых солей меди, цинка и алюминия с осадителем - карбонатом или бикарбонатом щелочного металла с последующим отделением и отмывкой полученного осадка, сушкой, прокаливанием и таблетированием катализаторной массы1 2 .

Однако катализатор, полученный по этому способу, обладает недостаточной стабильностью, равной 65-70%.

Цель изобретения - получение ката.тгизатора с более высокой стабильностью.

Для :-это1-о азотнокислый алюминий смешивают со щавелевой кислотой и затем с раствором осадителя- аммиачным, аммиачно-нитратным или аммиачно-карбонатным раствором меди и цинка с последующим отделением и отмывкой полученного осадка, сушкой, прокаливанием и таблетированием катализаторной массы.

Настоящий способ не требует тщательной отмывки нерастворимых соединений металлов (гидроокисей, карбонатов и оксалатов от аммонийной соли, так как остатки последней легко разлагаются при термической обработке осадка.

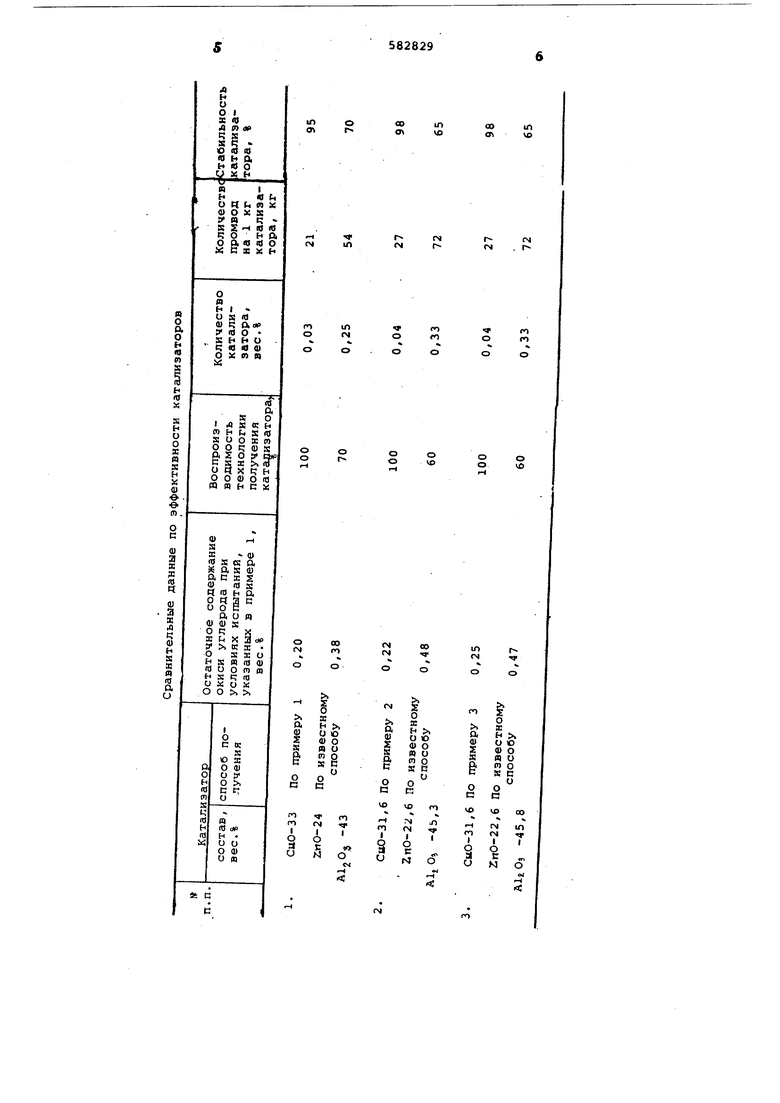

Пример 1. Смешивают 3,14кг А1 ( f Oj)« ЭНеО; 0,90кг Н1С4О,и 10,0 л воды до получения истинногораствора.

Смешивают 2,96 л 25%-ного раствора аммиака; 1,24 кг С (К О;), 0,875 KrZnCHOj} - бнр и 7,0 л воды до получения истинного раствора.

Оба раствора смешивают, полученный при этом осадок отделяют фильтрацией от маточника, отмывают, высушивают при и прокаливают при 00°С.Получают 1,0 кг катализаторной массы .состава из расчета на окиси металлов в вес.%: CU.O - 33,ZwO - 24, , которую смешивают с 2% графита по весу от массы и таблетируют в таблетки 6x4 мм.

Катализатор испытывают в процессе конверсии окиси углерода с водяным паром на модельной установке cjjo ВИЯХ объем катализатора - 400 см ; давление - 28 атм; температура объемная скорость - 6000 ч гсоотношение пар: газ равно 0,6; состав исходного газа,об.%: СО 2,4; СО 21,6; Ar 1,0; N5 18,0; Hj 57,0.

Результат испытания: остаточное содержание окиси углерода в конвертированном газе - 0,2 об.%.

Пример 2.Растворяют 267г Си и 240 rZnO в 2,15 л 25%-ного раствора NH и смешивают полученный раствор аммиачных комплексов с 0,5 л воды.

Смешивают 3,57 кг А1 (tJOg)-- 9Н.О; 0,90 кг Н2С2О -2Н2О и 10,0 Л ВОДЫ до получения истинного раствора.

Оба раствора смешивают, полученный при этом осадок отделяют фильтрацией от матоЧника, отмывают от , высушивают при I -110°С и прокаливают при1 400°С, Получают 1,05 кг катализаторной массы состава из расчета на окислы металлов в вес.%: СиО - 31,6, 2;нО-22,6, AljOg- 45,8, которую смешивают с 2% графита по весу от массы и таблетируют в таблетки 6x4 мм.

Катализатор испытывают при условиях, указанных в примере 1.

Результат испытания: содержание СО на выходе - 0,22 об.%.

Пример 3.Растворяют 267г Си и 240 rZnO в 8,0 л водного раствора, содержащего 0,835 кг МН .ОН и 0,230 кг

(H.)j COg.

Смешивают 3,57 кг А1 (KOj) 0,45 кг tiyCyOjf- HjO и 8,0 л воды до получения истинного раствора.

Оба раствора смешивают, полученный при этом осадок отделяют фильтрацией от маточника, отмывают OTNHjNO, , высушивают пpиi и прокаливают при i 400°С. Получают 1,05 кг катализаторной массы состава из расчета на окислы металлов в вес.%: СиО - 31,6; ZwO - 22,6; AljOg- 45,8, которую смешивают с 2 % графита по весу от массы и таблетируют в таблетки 6x4 мм.

Катализатор испытывают при условиях, указанных в примере 1. Использование настоящего способа приготовления катализатора обеспечивает по сравнению с известным способом следующие преимущества:

а)высокую степень химической однородности получаемого катализатора;

б)высокую активность, стабильность

в)полную воспроизводимость катализаторов по основным каталитическим свойствам;

г)резкое снижение количества прок&1вных вод и стоков, возможность свободной утилизации последних, например использование нитрата аммония в качестве минерального удобрения.

in fft

CO

tn vo

in U)

eri

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для конверсии окиси углерода | 1975 |

|

SU709163A1 |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| Способ регенерации катализатораКОНВЕРСии ОКиСи углЕРОдА илиСиНТЕзА МЕТАНОлА | 1977 |

|

SU806106A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

o о

о о

о

м

(N

CN

rrfM

r

го т

о

го го

о to

о о

о

VU

in м

г

V

о

Формула изобретения

Способ приготовления цинкмедьалюминиевого катализатора для кбиверсии окиси углерода путем смешения азотнокислых солей металлов с раствором осацителя с последующим отделением и OTNttjBKoa полученного осадка, сушкой, прокаливанием и таблетированием каталиэаторной массы, о т л и ч а ющ и и с я тем, что, с целью получения катализатора с более высокой стабильностью, в качестве азотнокислой соли используют азотнокислый алюминий, который смешивают со щавелевой кислотой, а в качестве осадителя берут аммиачный, аммиачно-нитратный или аммиачно-карбонатный раствор меди и цинка.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-12-05—Публикация

1975-11-04—Подача