54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ ИСПАРИТЕЛЯ-КРИСТАЛЛИЗАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования работы испарителя-кристаллизатора | 1975 |

|

SU532383A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ ИСПАРИТЕЛЯ-КРИСТАЛЛИЗАТОРА | 1971 |

|

SU428758A1 |

| Способ автоматического регулирования работы кристаллизатора | 1986 |

|

SU1465065A1 |

| Устройство автоматического регулирования работы кристаллизатора | 1988 |

|

SU1542563A1 |

| Способ автоматического управления работой абсорбера в производстве сульфата аммония | 1977 |

|

SU673309A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ | 2020 |

|

RU2753014C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙГИДРООРТОФОСФАТА | 2005 |

|

RU2284292C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНА СЕРНОКИСЛОГО | 2009 |

|

RU2411181C1 |

1

Изобретение относится к способам автоматического регулирования работы испарителя-кристаллизатора бессатураторного производства сульфата аммония.

Известен способ автоматического регулирования работы испарителя-кристаллизатора бессатураторного производства сульфата аммония путеМ регулирования соотношения расходов исходного раствора и греющего пара в зависимости от количества выпаренной воды, соотношения расходов пульпы и исходного раствора, изменением подачи последнего и стабилизацию вакуума в испарителе-кристаллизаторе I 11 ., .

Недостатком данного способа является то, что он не обеспечивает поддержание в заданных пределах кислотности кристаллического сульфата ам-:мония (одного из основных показателей качества готового продукта)/не предусматривает управления количеством отфугованного раствора, возвращаемого непосредственно в йспарителькристсшлизатор, от которого зависят энергозатраты на упаривание раствора, и не позволяет управлять произ

водительностью агр егата по готовому продукту.

Наиболее близким по технической сущности к изобретению является способ автоматического регулирования работы испарителя-кристаллизатора, в котором осуществляют регулирование соотношения расходов исходного раствора и греющегр пара в зависимости

0 от количества выпариваемой воды,соотношения расходов пульпы и исходного раствора изменением подачи последнего, стабилизацию вакуума в аппарате, расхода воды на промывку кристаллического сульфата аймония и кислотности отфугованного раствора изменением его количества, возвращаемого непосредственно в испаритель-кристгшлизатор 12}.

0

Недостатком этого способа является относительно низкая нгшежность автоматического управления и завышенные энергозатраты, обусловленные тем, что известный способ не преду5сматривает управления производительности агрегата по готовому продукту и обеспечивает минимальные энергозатраты лишь для постоянных значений производительности, кислотности

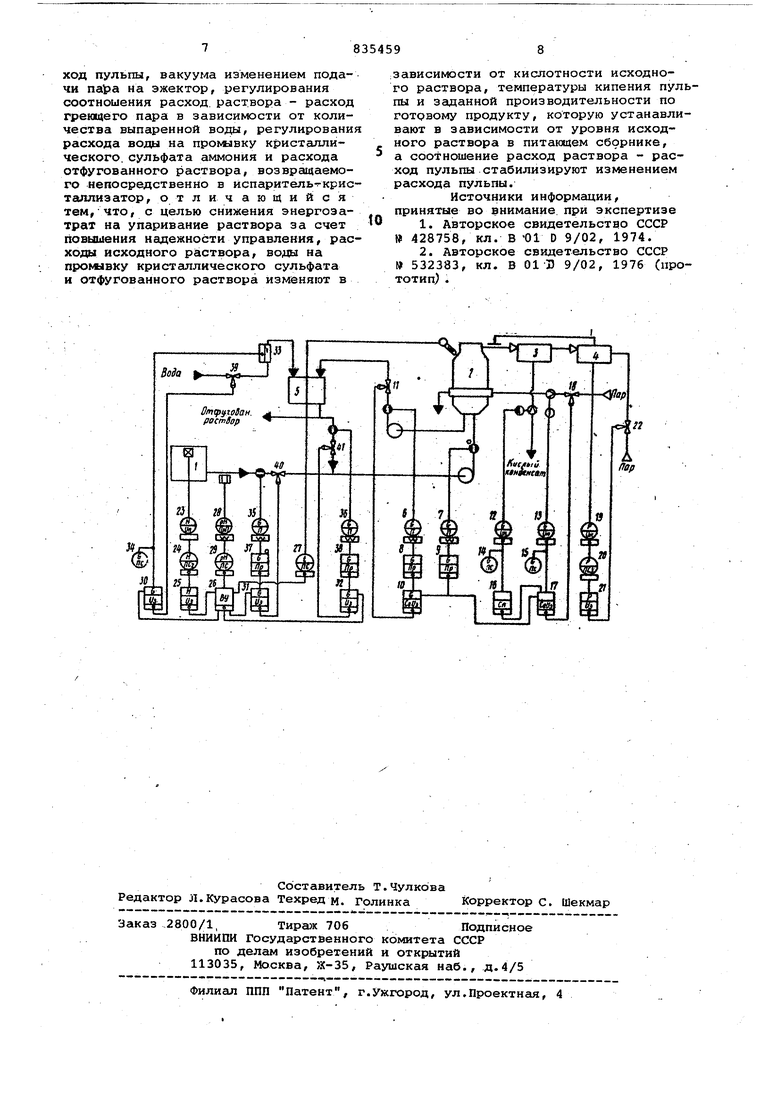

0 исходного раствора и температуры кипящей пульпы. Необходимость управлять производительностью обусловл 2на колебанием ресурсов исходного раствора, вызванным изменением количества аммиака, поступающего с коксовым газом. В каждый момент времени дня обеспечения материального баланса всей установки количество вырабатываемого сульфата аммония дол жно соответствовать нагрузке по аммиаку и связанному с ней уровню раст вора в питающем сборнике. При постоянной производительности агрегата по готовому продукту уве личение количества улавливаемого аммиака приводит к повышению уровня исходного раствора в питающем сборнике, а при уменьшении количества улавливаемого аммиака - к снижению уровня. Таким образом, значительные и длительные возмущения по нагрузке могут привести к переполнению или опорожнению питающего сборника. В таких случаях необходимо на время отключить автоматическую систему уп равления, что соответствует снижению надежности автоматического управления, и переходить на ручное управление процессом, в результате чего снижается точность управления и,как следст&ие, ухудшаются технико-эконо мические показатели производства. Для оптимального управления процессом необходимо изменять основные ма териальные и энергетические потоки таким образом, чтобы получать готовый продукт требуемого качества с минимальными энергозатратами в коли честве, соответствующем уровню исход ного раствора в питающем сборнике. Целью изобретения является сниже ние энергозатрат на упаривание раст вора. Поставленная цель достигается тем, что расходы исходного раствора воды на промывку кристаллического сульфата отфугованного раствора изменяют в зависимости от кислотности исходного раствора, температуры кипящей пульпы и заданной производительности по готовому продукту, которую устанавливают в зависимости от уровня исходного раствора в пита ющем сборнике, а соотношение расход раствора - расход пульпы стабилизируют изменением расхода пульпы. Раз работанный способ основан на исполь зовании зависимостей: Сцсх 150404-5,920В+132,5 - t n-«830Sиc -0 , 028-B-t n+l 9 1 . 5 -SMCX 1) Gg 100+5,0.-t -l,5B-Sj, +0,025-t Mr, SH С; -9341+7, 7288+206- ,+ 336255исх -0,101&t n-561-t,.S, -17,4.B5v,ox +0,248-B.,(3) где G«t;x расход исходного раствора из питающего сборника,кг/ - расход воды на промывку с ли, кг/ч; расход отфугованного раствора, возвращаемого непосредственно в испарителькристаллизатор, кг/ч; задание на производительность по готовому продукту, кг/ч; температура кипения пульпы. кислотность исходного раствора, вес.%. Эти уравнения позволяют при изменении кислотност-и исходного раствора, температуры кипения пульпы и задания на производительность по готовому продукту.определять значения управляющих величин: расходов исходного раствора, воды на промывку и отфугованного раствора, возвращаемого непосредственно в испарителькристаллизатор, поддержание которых обеспечивает минимальный расход греющего пара на испаритель и получение сульфата аммония требуемого качества. Заданная производительность устанавливается по уровню исходного раствора в питающем сборнике, чем достигается общий материальный баланс всей Установки, т,е, соответствие между количествами вырабатываемого продукта и поступающего сырья. При этом стабилизируется уровень раствора в питающем сборнике и, как следствие, исключается необходимость отключения автоматической системы управления, т.е. повышается ее надежность. Увеличение продолжительности непрерывной работы автоматической системы управления и постоянное поддерж ание ею оптимального технологического .режима при изменении производительности, кислотнасти исходного раствора и температуры кипящей пульпы обеспечивают снижение энергозатрат на упаривание раствора. Так как расход исходного раствора является одним из управляющих воздействий при оптимальном управлений производительностью, то стабилизация соотношения расходов раствора на испаритель-кристаллизатор и пульпы осуществляется изменением расхода пульпы. На чертеже представлена схема реализации способа. Способ осуществляется следующим образом. Исходный раствор из питающего сборника 1 подается в испаритель-кристаллизатор 2, в котором в условиях вакуума, создаваемого при помощи поверхностного конденсатора 3 и парового эжектора 4, вырабатывается пульпа, поступающая затем в центрифугу 5 для промывки водой содержащихся в пульпе солей с последующим выделением отфугованного раствора. Электрические сигналы с выходных преобразователей индукционных расходомеров 6 и 7, пропорциойальные измеренным значениям расходов пульпы и раствора, поступа ют на электропневматические преобра зователи 8 и 9, в которых преобразу ются в пропорциональные пневматичес кие сигналы. Пневматические сигналы с преобразователей 8 и 9 подаются в камеры сравнения регулирующего блок 10 соотношения, В зависимости от з данного, соотношения этих величин ре гулирующий блок 10 вырабатывает соо 1ветствующий командный сигнал на регулирующий клапан 11. Под действием этого сигнала клапан перемещается, изменяя X расход пульпы до тех пор, пока не установится заданное соотношение между расходами раствора и пульпы. Сигналы от расходомеров 12 и 13 поступают для регистрации изме ренных значений расходов выпаренной воды и греющего пара на вторичные приборы 14 и 15. Одновременно сигнал от расходомера 12 подается на суммирукидий блок 1б, в котором в соответствии с поступающим сигналом вырабатывается корректирукадий импул подаваемый в камеру коррекции регулирующего блока соотношения 17. В камеры переменных этого блока поступают сигналы с электропневмопреобразователя 9 и выходного преобразователя расходомера 13. В зависимости от соотношения входных сигнал регулирующий блок 17 вырабатывает к мандный сигнсШ на регулирующий клапан 18. Под действием этого сигнала клапан перемещается, изменяя рас.ход греющего пара в соответствии с количеством выпаренной воды в данны момент. Пневматический сигнал с выходного преобразователявакуумметра 19, пропорциональный измеренному значению вакуума в испарителе-кристаллизаторе, поступает для регистра ции на вторичный прибор 20 и в камеру переменной регулирующего блока 21. В камеру задания этого блока подается пневматический сигнал, соответствующий заданному значению вакуума в аппарате, от задатчика, находящегося во вторичном приборе 20. В зависимости от значений входных сигналов регулирующий блок 21 отрабатывает командный сигнал на регулирующий клапан 22, изменяется подача пара на эжектор, пока вакуум в испарителе-кристаллизаторе не установится в заданном значении. Пневматический с,игнал. с выходного преобразователя уровнемера 23, пропорциональный измеренному значению уровня исходного раствора в питающем сборнике, поступает для регистр ации на вторичный прибор 24 и в камеру переменной регулирующего блока 25..в камеру задания этого блока .подается пневматический сигнал, соответствуюший заданному значению уровня в сборнике, от задатчика, находящегося во вторичном приборе 24. В зависи мости от входных сигналов регулирующий блок 25 отрабатывает пропорцио-, нальный заданной производительности по готовому продукту пневматический сигнал, который поступает на вход вычислительного устройства 26. Температура кипения пульпы в испарителе-кристаллизаторе непрерывно измеряется прибором 27, а кислотность исходного раствора - рН-метром, состоящим из первичного измерительного преобразователя 28 и вторичного прибора 29. Пневматические сигналы с выходных преобразователей приборов 27 и 29, соответствуквдие измеренным значениям температуры кипения пульпы и кислотности исходного раствора, также поступают на вход вычислительного устройства 26, в котором реализуются зависимости (1) -(3). Выходные сигналы с последнего подаются в камеры задания peгyJiятopoв .30-32 . расхода воды на промывку соли, расхода исходного раствора и расхода отфугованного раствора, возвращаемого непосредственно в испарителькристаллизатор, где сравниваются с сигналами, поступа}(яцими в камеры переменной. В камеру переменной регулятора 30 подается пневматический сигнал с выходного преобразователя измерителя 33 расхода воды на промывку соли, соответствующий измеренному значению данной величины, которое регистрируется вторичным прибором 34. Электрические сигналы с выходных преобразователей индукционных расходомеров 35 и 36, пропорциональные измеренным значениям расходов исходного раствора и отфугованного раствора, возвращаемого непосредственно в испаритель-кристаллизатор, поступают на электропневматические преобразователи 37 и 38, в которых преобразуются в пропорциональные пневматические сигналы. Пневматические сигналы с преобразователей 37 и 38 подаются в камеры переменной регуляторов 31и 32. В зависимости от сигналов рассогласования регуляторы 30, 31 и 32вырабатывают командные сигналы, воздействующие на регулирующие клапаны 39, 40 и 41, которые изменяют расходы воды на промывку соли,, исходного раствора и отфугованного раствора, возвргадаемого непосредственно в испаритель-кристаллизатор, до тех пор, пока они не станут равными заданным начениям. Экономический эффект от внедрения способа составляет 23700 руб. в год. Формула изобретения Способ автоматического регулирования работы испарителя-кристаллизатора путем стабилизации соотношеия расход исходного раствора - расход пульпы, вакуума изменением подачи nalja на эжектор, регулирования соотношения расход раствора - расход грекадего пара в зависимости от количества выпаренной воды, регулирования расхода воды на промывку кристаллического, сульфата аммония и расхода отфугованного раствора, возвращаемого непосредственно в испаритель-кристаллизатор, отличающийся тем, Ч1то, с целью снижения энергозатрат на упаривание раствора за счет повышения надежности управления, расходы исходного раствора, воды на прокивку кристаллического сульфата и отфугованного раствора изменяют в

зависимости от кислотности исходного раствора, температуры кипения пульпы и заданной производительности по готовому продукту, которую устанавливают в зависимости от уровня исходного раствора в питающем сборнике, а соотношение расход раствора - расход пульпы стабилизируют изменением расхода пульпы.

Источники информации, принятые во внимание при экспертизе

532383, кл. В 01 33 9/02, 1976 (прототип) .

Авторы

Даты

1981-06-07—Публикация

1979-07-10—Подача