I

Изобретение относится к способам автоматического регулирования работы кристаллизаторов, применяемых в составе установок фракционной кристаллизации в химической и смежр1ой с ней отраслях промыишенности, например, при получении обеспыпенных калийных удобрений улучшенного гранулометрического состава.

Целью изобретения является увеличение выхода готового кристаллического продукта.

Поставленная це.чь достигается тем, что дополнитепьло измеряются

О) ел

концентрация основного некристаллизующегося компонента и температура исходного раствора в питающем сборнике и в зависимости от указанных параметров дополнитетьно корректируется величина расхода возвращаемого в кристаллизатор отфугованного маточного раствора, а также дополнительно регулируется величина расхода пульпы, возвращаемой в питающий сборник, путем воздействия на клапан в трубопроводе подачи пульпы в центрифугу в зависимости от концентрации основного кристаллизующегося компонента.

05 СП

концентрации основного некристаллизующегося компонента, температуры и уровня исходного раствора в питающем сборнике и температуры кипения пульпы, в кристаллизаторе.

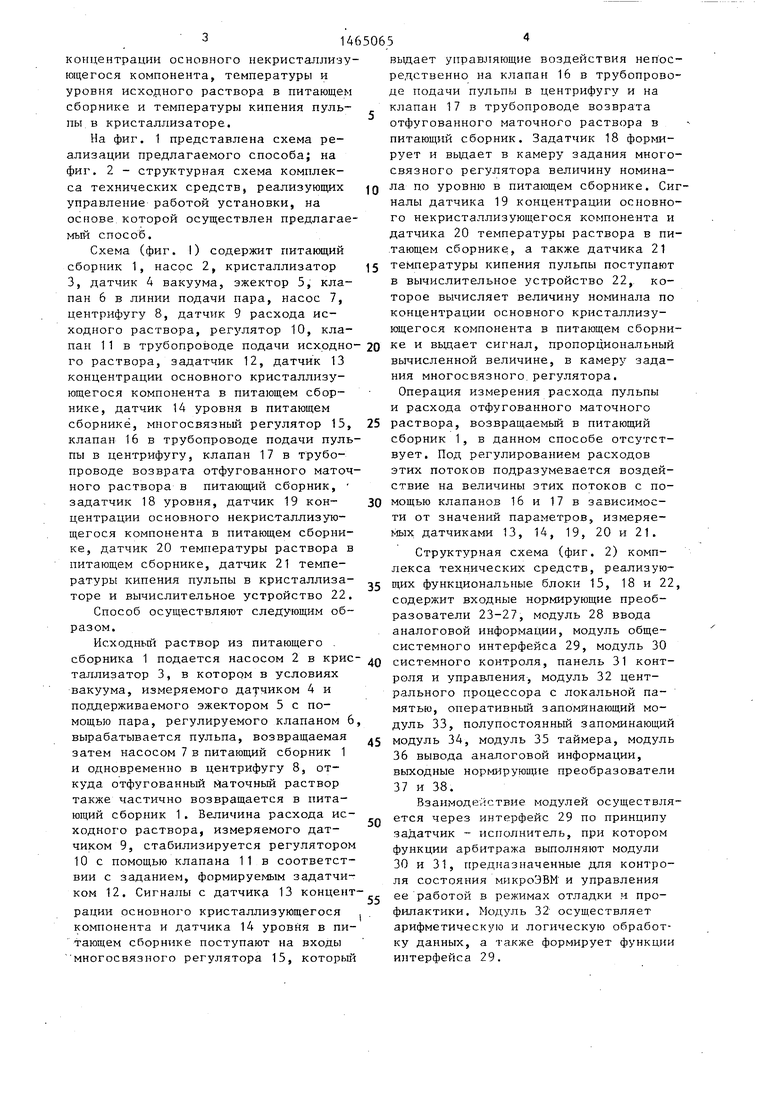

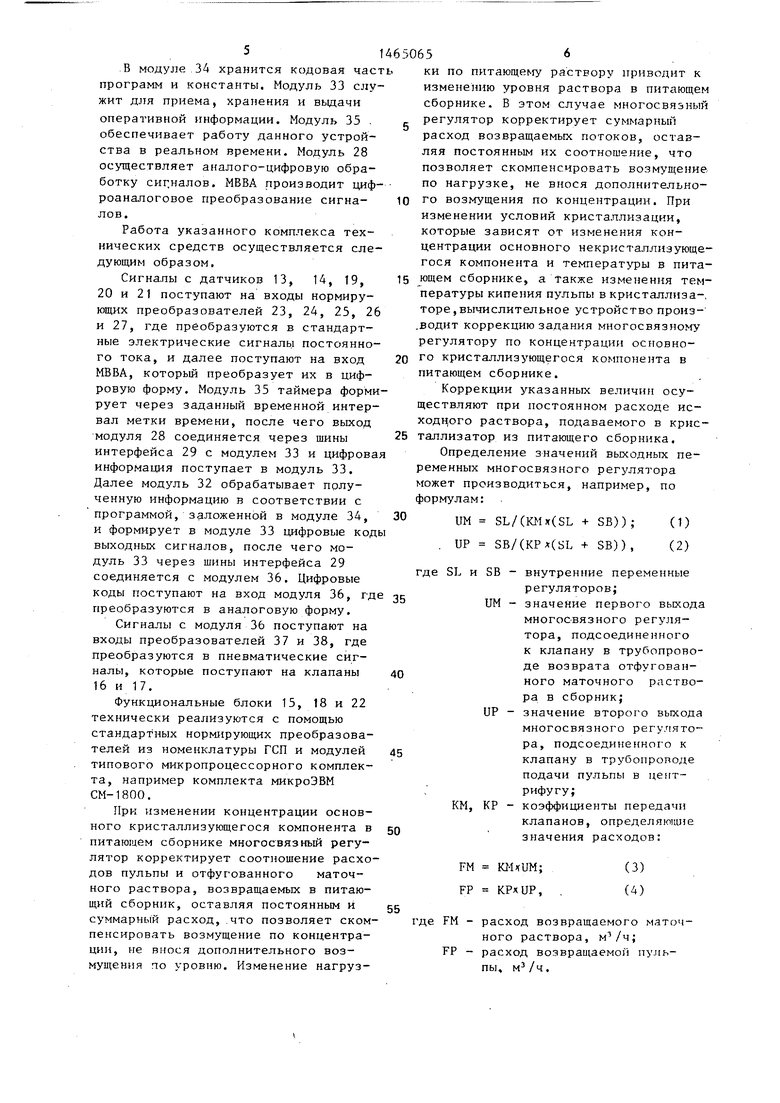

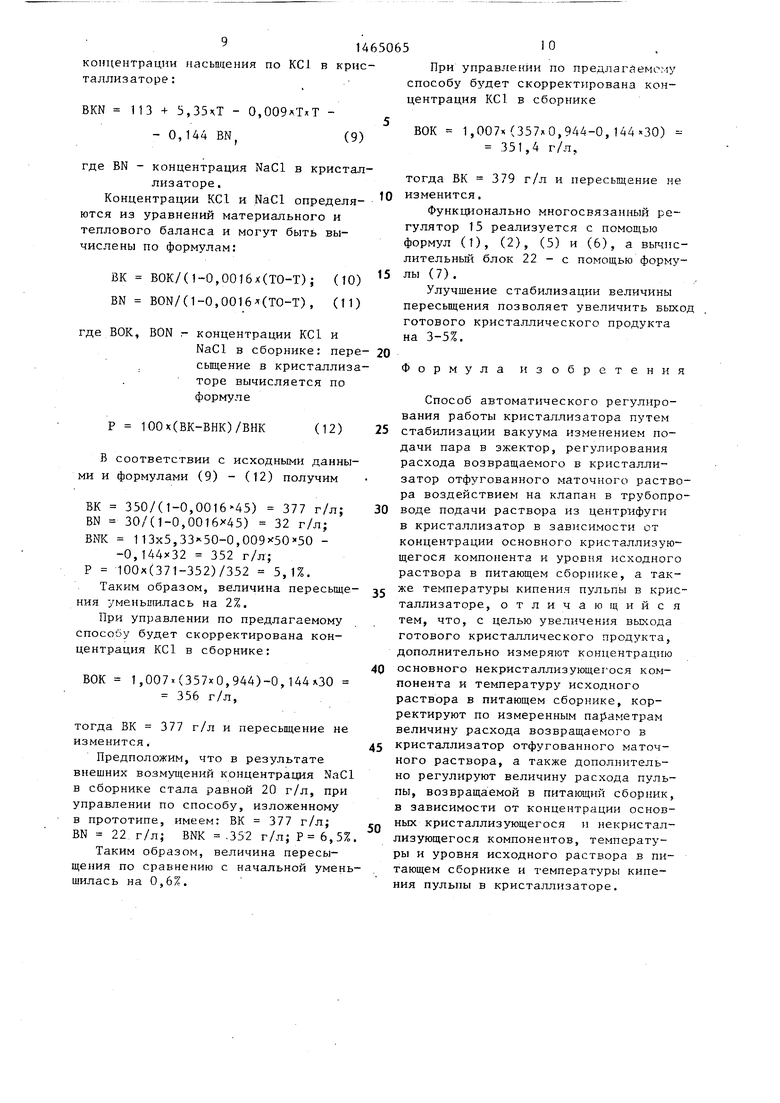

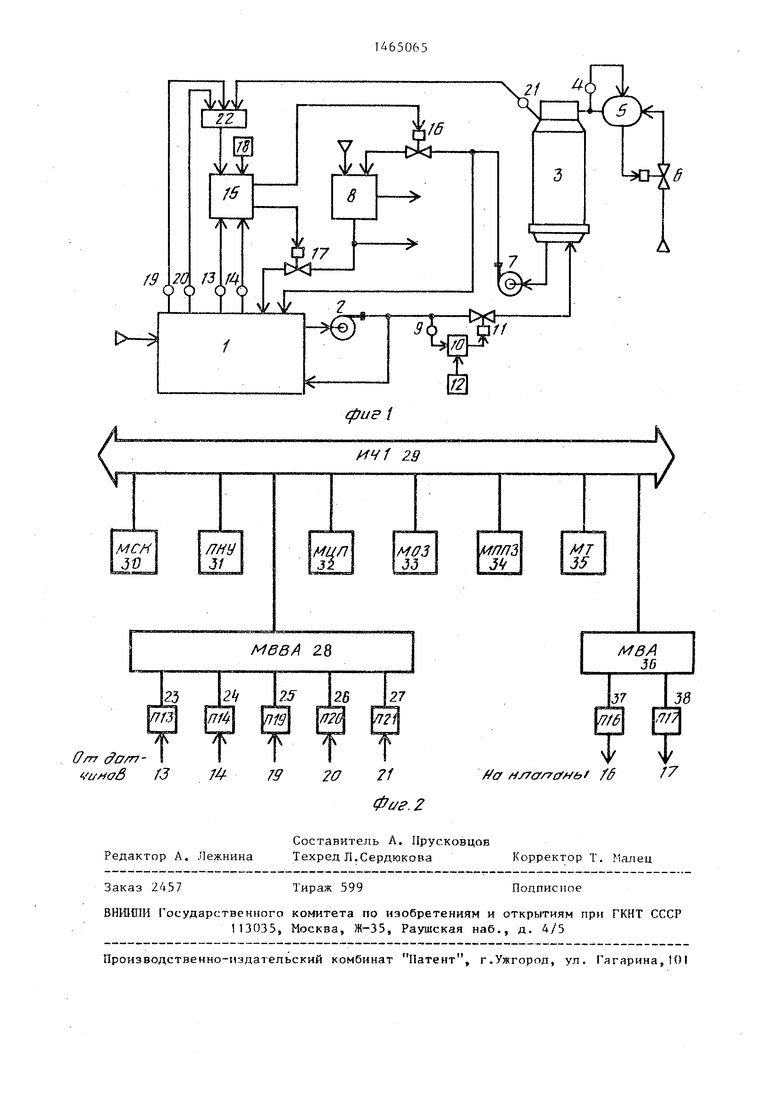

На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 - структурная схема комплекса технических средств, реализующих управление работой установки, на осЕюве которой осуществлен предлагаемый способ.

Схема (фиг. I) содержит питающий сборник 1, насос 2, кристаллизатор 3, датчик 4 вакуума, эжектор 5, клапан 6 в линии подачи пара, насос 7, центрифугу 8, датчик 9 расхода исходного раствора, регулятор 10, клавыдает управляющие воздействия непосредственно на клапан 16 в трубопроводе подачи пульпы в центрифугу и на клапан 17 в трубопроводе возврата отфугованного маточного раствора в питающий сборник. Задатчик 18 формирует и вьщает в камеру задания много- связного регулятора величину номинаQ ла по уровню в питающем сборнике. Сигналы датчика 19 концентрации основного некристаллизующегося компонента и датчика 20 температуры раствора в питающем сборнике, а также датчика 21

5 температуры кипения пульпы поступают в вычислительное устройство 22, которое вычисляет величину номинала по концентрации основного кристаллизующегося компонента в питающем сборни

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования работы кристаллизатора | 1988 |

|

SU1542563A1 |

| Способ автоматического регулированияРАбОТы иСпАРиТЕля-КРиСТАллизАТОРА | 1979 |

|

SU835459A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНА СЕРНОКИСЛОГО | 2009 |

|

RU2411181C1 |

| Способ автоматического регулирования работы испарителя-кристаллизатора | 1975 |

|

SU532383A2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ | 2020 |

|

RU2753014C1 |

| Способ изогидрической кристаллизацииРАСТВОРОВ СОлЕй C пРяМОй РАСТВОРиМОСТьюи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU841636A1 |

| Способ автоматического управления процессом кристаллизации утфеля | 1979 |

|

SU863641A1 |

| Способ обработки карьерных и шахтных вод хлоридного класса | 1987 |

|

SU1527160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

Изобретение относится к способам автоматического рег-улирования работы кристаллизаторов, применяемых в составе установок фрикционной кристаллизации в химической и смежной с ней.отраслях промышленности, например, при получении обеспыленных калийных удобрений. Способ осуществляется путем стабилизации вакуума, изменением подачи пара в зл ектир, лированием расхода возвращаемого в кристал;п затор отфугованного маточного раствора в зависимостл от концентрации основного кристаллизующегося компонента и уровня игходного раствора в питающем сборнике, регулированием величины расхода пульпы, возвращаемой в питаюгций сборник в зависимости от концентрации основного кристаллизующегося компонента, концентрации основного некр1 сталли- зующегося компонента, температуры и уровня исходного раствора в питающем сборнике и температуры кипения пульпы в кристаллизаторе, а также корректированием величины расхода возвращаемого в кристаллизатор отфугованного маточного раствора в зависимости от концентрации основного некристаллизующегося компонента и температуры исходного раствора в питающем сборнике. 2 ил. i (Л

пан 11 в трубопроводе подачи исходно- 20 выдает сигнал, пропорциональный

го раствора, задатчик 12, датчик 13 концентрации основного кристаллизующегося компонента в питающем сборнике, датчик 14 уровня в питающем сборнике, многосвязный регулятор 15, клапан 16 в трубопроводе подачи пульпы в центрифугу, клапан 17 в трубопроводе возврата отфугованного маточного раствора в питающий сборник, задатчик 18 уровня, датчик 19 концентрации основного некристаллизующегося компонента в питающем сборнике, датчик 20 температуры раствора в питающем сборнике, датчик 21 температуры кипения пульпы в кристаллиза- у. функциональные блоки 15, 18 и 22,

45

торе и вычислительное устройство 22.

Способ осуществляют следующим образом.

Исходньш раствор из питающего . сборника 1 подается насосом 2 в крис- Q таллизатор 3, в котором в условиях вакуума, измеряемого датчиком 4 и поддерживаемого эжектором 5 с помощью пара, регулируемого клапаном 6, вырабатывается пульпа, возвращаемая затем насосом 7 в питающий сборник 1 и одновременно в центрифугу 8, откуда отфугованный йаточный раствор также частично возвращается в питающий сборник 1. Величина расхода исходного раствора, измеряемого датчиком 9, стабилизируется регулятором 10 с помощью клапана 11 в соответствии с заданием, формируе ым задатчи- ком 12. Сигналы с датчика 13 концентрации основного кристаллизующегося компонента и датчика 14 уровня в питающем сборнике поступают на входы многосвязного регулятора 15, которьй

50

55

1

содержит входные нормирующие преобразователи 23-27, модуль 28 ввода аналоговой информации, модуль общесистемного интерфейса 29, модуль 30 системного контроля, панель 31 контроля и управ-пения, модуль 32 центрального процессора с локальной памятью, оперативный запоминающий модуль 33, полупостоянный запоминающий модуль 34, модуль 35 таймера, модуль

36вывода аналоговой информации, выходные нормирующие преобразователи

37и 38.

Взаимодействие модулей осуществляется через интерфейс 29 по принципу задатчик - исполнитель, при котором функции арбитража выполняют модули 30 и 31, предназначенные для контроля состояния МИКРОЭВМ и управления ее работой в режимах отладки и профилактики. Модуль 32 осуществляет арифметическую и логическую обработку данных, а также формирует функции и 1терфейса 29.

вычисленнои величине, в камеру задания многосвязного.регулятора.

Операция измерения расхода пульпы и расхода отфугованного маточного

раствора, возвращаемый в питающий сборник 1, в данном способе отсутствует. Под регулированием расходов этих потоков подразумевается воздействие на величины этих потоков с помощью клапанов 16 и 17 в зависимости от значений параметров, измеряемых; датчиками 13, 14, 19, 20 и 21.

Структурная схема (фиг. 2) комплекса технических средств, реализую45

Q 50

55

содержит входные нормирующие преобразователи 23-27, модуль 28 ввода аналоговой информации, модуль общесистемного интерфейса 29, модуль 30 системного контроля, панель 31 контроля и управ-пения, модуль 32 центрального процессора с локальной памятью, оперативный запоминающий модуль 33, полупостоянный запоминающий модуль 34, модуль 35 таймера, модуль

36вывода аналоговой информации, выходные нормирующие преобразователи

37и 38.

Взаимодействие модулей осуществляется через интерфейс 29 по принципу задатчик - исполнитель, при котором функции арбитража выполняют модули 30 и 31, предназначенные для контроля состояния МИКРОЭВМ и управления ее работой в режимах отладки и профилактики. Модуль 32 осуществляет арифметическую и логическую обработку данных, а также формирует функции и 1терфейса 29.

В модуле 34 хранится кодовая час программ и константы. Модуль 33 служит для приема, храпения и выдачи оперативной информации. Модуль 35 , обеспечивает работу данного устройства в реальном времени. Модуль 28 осуществляет аналого-цифровую обработку сиг.налов. МВВА производит циф роаналоговое преобразование сигналов.

Работа указанного комплекса технических средств осуществляется следующим образом.

Сигналы с датчиков 13, 14, 19, 20 и 21 поступают на входы нормирующих преобразователей 23, 24, 25, 2 и 27, где преобразуются в стандартные электрические сигналы постоянного тока, и далее поступают на вход МВВА, который преобразует их в цифровую форму. Модуль 35 таймера формирует через заданный временной интервал метки времени, после чего выход модуля 28 соединяется через шины интерфейса 29 с модулем 33 и цифрова информация поступает в модуль 33. Далее модуль 32 обрабатывает полученную информацию в соответствии с программой, заложенной в модуле 34, и формирует в модуле 33 цифровые код выходных сигналов, после чего модуль 33 через шины интерфейса 29 соединяется с модулем 36. Цифровые коды поступают на вход модуля 36, гд преобразуются в аналоговую форму.

Сигналы с модуля 36 поступают на входы преобразователей 37 и 38, где преобразуются в пневматические сигналы, которые поступают на клапаны 16 и 17.

Функциональные блоки 15, 18 и 22 технически реализуются с помощью стандартных нормирующих преобразователей из номенклатуры ГСП и модулей типового микропроцессорного комплекта, например комплекта микроЭВМ СМ-1800.

При изменении концентрации основного кристаллизующегося компонента в питающем сборнике многосвязный регулятор корректирует соотношение расходов пульпы и отфугованного маточного раствора, возвращаемых в питающий сборник, оставляя постоянным и суммарный расход,.что позволяет скомпенсировать возмущение по концентрации, не внося дополнительного возмущения по уровню. Изменение нагрузки по питающему раствору приводит к изменению уровня раствора в питающем сборнике. В этом случае многосвязный регулятор корректирует суммарный расход возвращаемых потоков, оставляя постоянньм их соотношение, что позволяет скомпенсировать возмущение по нагрузке, не внося дополнитапьно

35

0

5

0

10

го возмущения по концентрации. При изменении условий кристаллизации, которые зависят от изменения концентрации основного некристаллизующегося компонента и температуры в пита- 15 ющем сборнике, а также изменения температуры кипения пульпы в кристаллиза-, торе,вычислительное устройство произ- .водит коррекцию задания многосвязному регулятору по концентрации основно- 20 го кристаллизующегося компонента в питающем сборнике.

Коррекции указанных величин осуществляют при постоянном расходе исходного раствора, подаваемого в крис- 25 таллизатор из питающего сборника.

Определение значений выходных переменных многосвязного регулятора может производиться, например, по формулам:

3° им SL/CKM)r(SL + SB)); (1)

. UP SB/(KPA(SL + SB, (2)

где SL и SB

внутренние переменные регуляторов;

им - значение первого выхода многое-вязного регулятора, подсоединенного к клапану в трубопроводе возврата отфугованного маточного раствора в сборник;

UP - значение второго выхода многосвязного регулятора, подсоединенног о к клапану в трубопроводе подачи пульпы в центрифугу;

КМ, КР - коэффициенты передачи клапанов, определяющие значения расходов:

FM Ю-ииМ; FP KPxUP,

(3) (4)

где FM - расход возвращаемого маточного раствора, м /ч; FP - расход возвращаемой пульпы, .

Формулы (3) и (4) предназначены для пояснения физического см1лсла кон- стаят КМ и КР, а не для вычисления расходов FM и FP.

Константы КР и КМ определяют связь между величинами потоков пульпы и от- фугова}пшго маточного раствора и величинами управляющих сигналов на клапаны 16 и 17.

Значения констант могут быть оп- редепены, например, по формулам:

КМ

КР

MAltcp

SL

р

iWAitm .

fV(4LM

Z 5t S tJL

TI и мдкс р

де ,Р,дкст максимальная пропускная

способность линии возврата отфугованного маточного раствора;

имлкс т, максимальное значение управляющего сигнала на клапан 17, мдхср максимальная пропускная

способность линии возврата пульпы;

максимальное значение управляющего сигнала на клапан 16;

внутренняя переменная регулятора, определяемая например по формуле

L SLO + PL4(LSP-L)+ I/TAY-

X ()xclf

(5)

де SLO - начальное значение переменной;

диапазон пропорциональности;

время изодрома; текущее время; переменная интегрирования; задание по уровню в питающем сборнике 1, которое функционально формируется блоком 18;

текущее значение уровня в питающем сборнике 1, измеряемого датчиком 14; внутренняя переменная регулятора, определяемая, например по формуле

PL TAY t 7

LSP

I, SB + BX((BSP - B) + 1/TAY

(6)

SB SBO t (BSP - B)4dt

5

0

5

РВ TAY t

BSP

где SBO - начальное значение переменной;

диапазон пропорциональности;

время изодрома; текущее время; переменная интегрирования, задание по концентрации основного кристаллизующего компонента.

Вычисление величины задания много- связного регулятора по концентрации основного кристаллизуюп1егося компонента может осуществляться, например, по формуле

ВОК (14-Z) X (11 3+5,33x1-0,009 )к А(1-0,0016(Т-ТО) - OJAA BON, (7)

ТО где

температура раствора в питающем сборнике,с; Т - температура кипения пульпы в кристаллизаторе

0

5

0

5

0

5

Z (ВКО - ВКН)/ВКН, ВКО

(8)

оптимальное (по критерию максимума выхода готового продукта) значение концентрации основного кристаллизующего компонента в кристаллизаторе;

ВКН - насьЕценная концентрация основного кристаллизующегося компонента в кристаллизаторе;

BON - концентрация основного некристаллизующегося компонента в питакщем сборнике 1, измеряемая датчиком 19. Задание формируется функциональным блоком 22 в соответствии с формулой (7), т.е. BSP ВОК.

ВОК - текущая концентрация основного кристаллизующегося компонента в питающем сборнике 1, измеряемая датчиком 13.

Рассмотрим режим работы кристаллизатора для получения кристаллического КС1 из раствора КС1-Н .0-NaCl при следующих данных: концентрация КС1 в сборнике 350 г/л; концентра1у1я NaCl в сборнике 30 г/л; температура раствора в сборнике температу- Т)а раствора в кристаллизаторе 50°С.

Аппроксимация кривой взаимной растворимости в системе KCl-Hj O-NaCl дает следующую формулу для вычисления

концентрации насьЕцения по КС1 таллизаторе:

BKN 113 + 5, - 0,009лТдТ - О,144 (9)

где BN - концентрация NaCl в кристаллизаторе.

Концентрации КС1 и NaCl определя- ются из уравнений материального и теплового баланса и могут быть вычислены по формулам:

146506510

крис- При управлении по предлагйемс.у способу будет скорректирована концентрация КС1 в сборнике

ВОК 1,007« (,944-0, ) 351,4 г/л,

тогда ВК 379 г/л и пересыщение не изменится.

Функционально многосвязанный регулятор 15 реализуется с помощью формул (1), (2), (5) и (6), а вьгчис лительньпЧ блок 22 - с помощью форму лы (7).

ВК ВОК/(1-0,0016х(ТО-Т); (10) BN BON/(1-0,0016(TO-T), (11)

де ВОК, BON гконцентрации КС1 и NaCl в сборнике: пере- 20 сыщение в кристаллизаторе вычисляется по формуле

25 30 25 40 45 Q

Р 100(ВК-ВНК)/ВНК

(12)

В соответствии с исходными данными и формулами (9) - (12) получим

ВК 350/(1-0,001б«45) 377 г/л; BN 30/(1-0,0016x45) 32 г/л; ВЖ 1 13x5,3350-0, -0,144x32 352 г/л; Р 100х(371-352)/352 5,1%.

Таким образом, величина пересыщения уменьпгилась на 2%.

При управлении по предлагаемому способу будет скорректирована концентрация КС1 в сборнике:

ВОК 1,007х(357хО,944)-0, 356 г/л,

тогда ВК 377 г/л и пересыщение не изменится.

Предположим, что в результате внешних возмутдений концентрация NaCl в сборнике стала равной 20 г/л, при управлении по способу, изложенному в прототипе, имеем: ВК 377 г/л; BN 22, г/л; BNK .352 г/л; Р 6,5%.

Таким образом, величина пересыщения по сравнению с начальной уменьшилась на 0,6%.

ВОК 1,007« (,944-0, ) 351,4 г/л,

тогда ВК 379 г/л и пересыщение не изменится.

Функционально многосвязанный регулятор 15 реализуется с помощью формул (1), (2), (5) и (6), а вьгчис- лительньпЧ блок 22 - с помощью формулы (7).

Улучшение стабилизации величины пересыщения позволяет увеличить выход готового кристаллического продукта на 3-5%.

Формул

изобретения

20

Способ автоматического регулирования работы кристаллизатора путем 25 стабилизации вакуума изменением подачи пара в эжектор, регулирования расхода возвращаемого в кристаллизатор отфугованного маточного раствора воздействием на клапан в трубопро- 30 воде подачи раствора из центрифуги в кристаллизатор в зависимости от концентрации основного кристаллизующегося компонента и уровня исходного раствора в питающем сборнике, а так- 5 же температуры кипения пульпы в кристаллизаторе, отличающийся тем, что, с целью увеличения выхода готового кристаллического продукта, дополнительно измеряют концентрацию 0 основного некристаллизующег ося компонента и температуру исходного раствора в питающем сборнике, корректируют по измеренным параметрам величину расхода возвращаемого в 5 кристаллизатор отфугованного маточного раствора, а также дополнительно регулируют величину расхода пульпы, возвращаемой в питающий сборник, в зависимости от концентрации основ- Q ных кристаллизующегося и некристаллизующегося компонентов, температуры и уровня исходного раствора в питающем сборнике и температуры кипения пульпы в кристаллизаторе.

Заказ 2457

Тираж 599

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул, Гагарина,101

Подписное

| Устройство для автоматическогоРЕгулиРОВАНия РАбОТы КРиСТАллизА-TOPA | 1979 |

|

SU812345A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулированияРАбОТы иСпАРиТЕля-КРиСТАллизАТОРА | 1979 |

|

SU835459A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1986-12-18—Подача