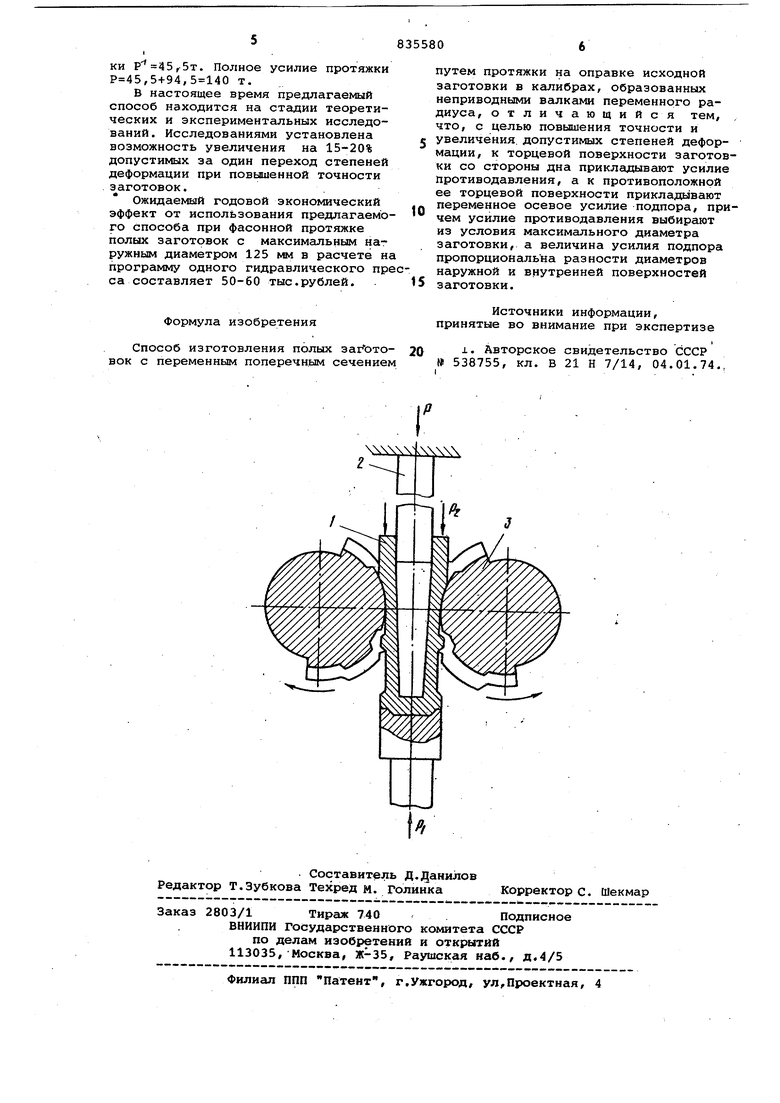

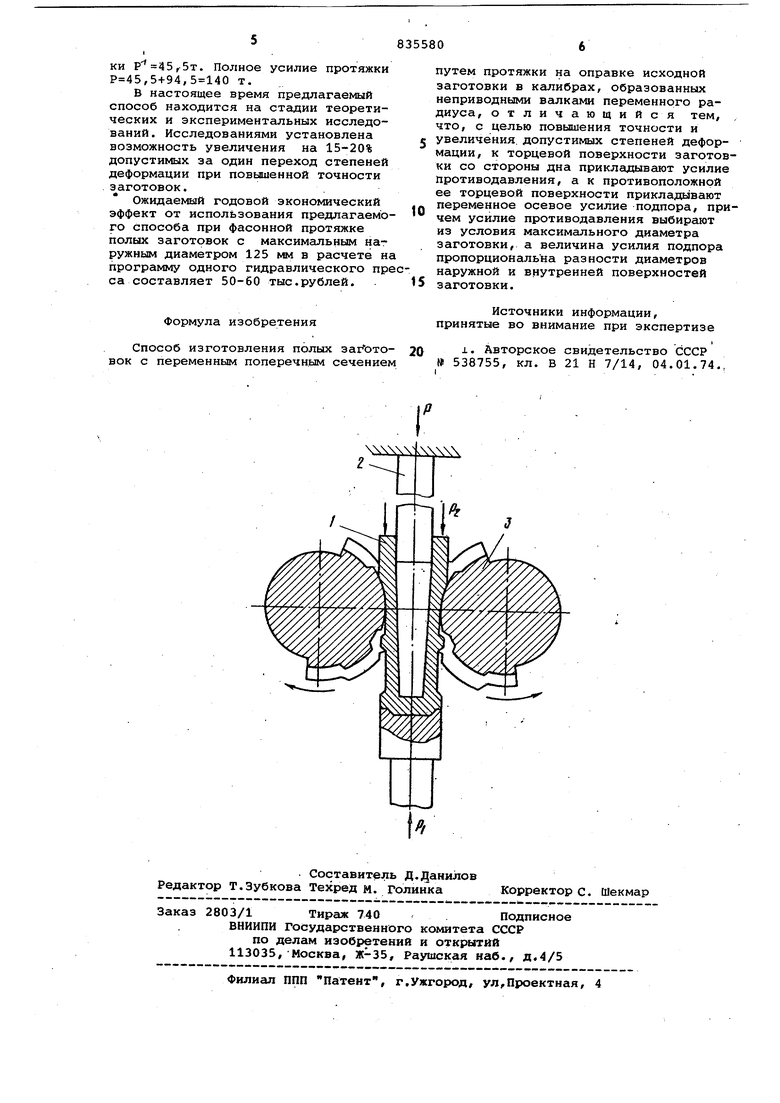

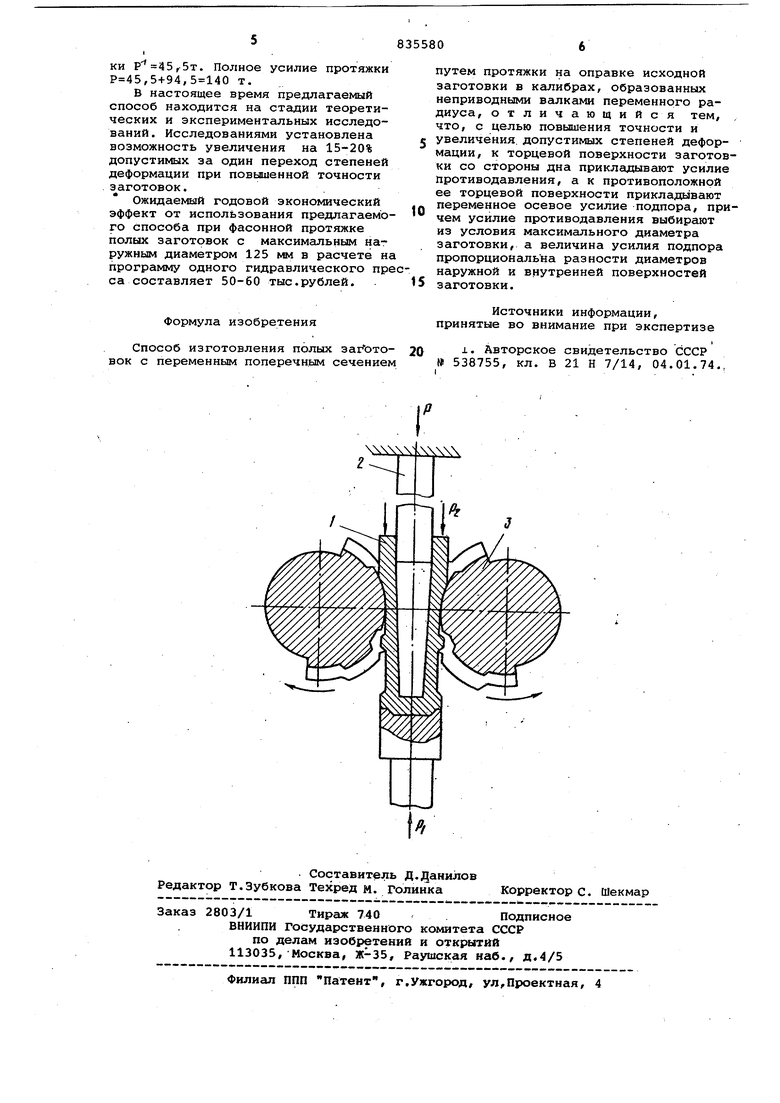

.1 Предлагаемое изобретение относитс к обработке металлов давлением, кон кретнее к процессам изготовления заг товок деталей типа сосудов с перемен ным очертанием наружной поверхности. Известен способ изготовления полы заготовок с переменным поперечным сечением путем протяжки на оправке предварительно прошитых заготовок в калибрах, образованных неприводными валками переменного радиуса ij . Технологические возможности такого способа, определяемые максимально допустимыми за один переход степенями деформации, ограничены ресурсами пластичности металла в протянутой схенке. Пластичность деформируемого метал ла определяется его механическими свойствами и схемой напряженно-дефор миро1ванного состояния в очаге деформации. Преобладакнцая при протяжке растягивающая схема напряжений резко снижает возможности значительного формоизменения заготовки. Интенсификация режимов протяжки путем увеличения вытяжк-и приводит к исксцкению или проколу дна заготовки/ и к недопустимому утонению ее стенки. стенки. Искривление дна заготовки нэ блюдается иногда и в тех случаях, когда боковая фасонная поверхность заготовки оформляется достаточно качественно. Целью изобретения является повышение точности заготовок и увеличение допустимых степеней деформации. Это достигается тем, что к торцевой поверхности заготовки со стороны дна прикладывают усилие противодавления, а к ее противоположной торцевой поверхности прикладывают переменное осевое усилие подпора, причем усилие противодавления выбирают из условия максимального диаметра заготовки, а величина усилия подпора пропорциональна разности диаметров наружной и внутренней поверхностей заготовки. На чертеже приведена схема осуществления предлагаемого способа; Предварительно прошитая заготовка 1 протягивается пуансоном 2 в калибре, образованном неприводными валками переменного радиуса 3. Под действием деформирующих сил и сил трения валки вршцаются, образуя на поверхности заготовки заданный переменный профиль. К поверхности заготовки со стороны дна прикладывают усилие

противодавления Р, а к торцевой поверхности заготовки прикладывают пэременное осевое усилие подпора Р . Величины Р,Р и Р, задают такими, чтобы процесс протяжки осуществлялся при схеме напряженного состояния, близкой к схеме всестороннего неравномерного сжатия.

Деформация происходит за счет технологического усилия и усилия подпора на торце заготовки. Сжимающая схема напряжений в очаге деформации при незначительных.растягивающих или даже сжимающих. нап яжениях в протянутой части заготовки обеспечивается усилием подпора Р, силами трения на пуансоне, усилием противодавления и активными силами трения на валках в -зоне отставания.

Необходимость регулирования величины подпора Рд объясняется следующими . факторами. При определенных соотношениях геометрических размеров деформируемой заготовки и валков при малых коэффициента}с вытяжки усилие подпора может оказаться достаточным для проталкивания заготовки в валки. При этом возможны отход дна заготовки от пуансона, нарушение кинематикипроцесса (изменение величины опережения) и, следовательно, несоответствие действительных размеров заготовки расчетным. С другой стороны, усилие подпора регламентированной постоянной величины может оказаться недостаточным для создания высокого уровня гидростатического давления, необходимого при формообразовании участков заготовки с большими степенями деформации.

Максимальные величины усилия подпора Р/2. ограничивают значениями, определяющими момент потери устойчивости верхней частью заготовки и возможность ее осадки. Оптимальные значения величины подпора, допустимые заданными коэффициентами вытяжки по учйсткам заготовки, могут быть определены теоретически или опытным путем. Предельные расчетные значения удельного усилия противодавления принимаются равными истинному сопротив.лению деформации металла при температурно-скоростных условиях деформирования. Оптимальные значения усилия противодавления устанавливают экспериментально из условия качественного оформления данной поверхности заготовки.

Увеличение гидростатического давления в очаге деформации повышает пластичность металла и допустимые степени деформации. Усилие противо давления совместно с усилием подпора Рл создают сжимающую схему напряже- . НИИ в до.нной части заготовки и способствуют .ее четкому оформлению в пределах заданных геометрических размеров.

Рассмотрим приближенный пример расчета основных параметров предлагаемого способа.

Протяжке подвергается полая цилиндрическая заготовка, имеющая наружный диаметр DO .123 мм и высоту мм. Максимальный диаметр заготовки после протяжки мм, а минимальный диаметр 0, мм. Диаметр пуансона мм. Материал заготовки - сталь 45, температура деформации 1100°С, среднее значение истинного сопротивления деформации кг/мм.

Предельное значение противодавления Р принимаем равным сопротивлению деформации (s 8 кг/мм. Полное усилие противодавления

Р Я,- - Sf-i - -10- 8- 0,785- , 5т.

Максимальное удельное усилие подпора РЗ доопределим из расчета на осадку кольца с размерами:

наружный диаметр мм,

внутренний диаметр Dg мм.

Известно (Тарковский Н.Я., Ганаго О. А. и др. Теория обработки металлов давлением. М., Металлургизда 1963, с. 216-236), что удельное усилие осадки кольца

Рашс..08+о,18 ( -1)уВй.д

вн

где h - текущее значение половины

высоты кольца;

- коэффициент, учитывающий влияние контактного трения и .текущие размеры кольца. Принимаем .95 мм; , 4;

2п1с1х 1.08+0,18( 1)о,4 |§.8

8,7(-). мм- Полное максимальное усилие подпора

fa- (RH-RftH)xо

10-

8,7,3,14 (61,,51

При протяжке участков заготовки с наружным диаметром 0( мм усилие подпора не имеет.практического значения и может быть снижено до 0. Таким образом, усилие подпора может изменяться в пределах от О до 61 т.

Полное усилие протяжки, без учета влияния подпора, складывается на усилия протяжки через валки и усилия проткзодавления

. +РТ ,

заготовки и возможностью искривления или прокола ее дна.

Усилие протяжки в роликовых валка может быть рассчитано по известным формулам.

Для участка заготовки с наружным диаметрой мм усилие протяж

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2003 |

|

RU2278747C2 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления многогранных сварных труб | 1986 |

|

SU1382527A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Штамп для вытяжки | 1988 |

|

SU1593739A1 |

| Устройство для штамповки | 1986 |

|

SU1355326A1 |

| Способ продольной прошивки | 1978 |

|

SU753504A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-09—Подача