Изобретение относится к области прокатного производства, а именно к способу совмещенной непрерывной винтовой и продольной прокатки.

Известен способ получения сортовых профилей, в котором заготовку подвергают непрерывной винтовой и продольной прокатке со скручиванием раската на участке между валками, установленными на угол подачи и ручьевыми валками (1). Недостатком известного способа является нестабильность процесса, что вызвано отсутствием ограничительных признаков по величинам сдвиговых деформаций и натяжения, испытываемых раскатом при движении в промежутке между клетями винтовой и продольной прокатки.

Наиболее близким к предлагаемому изобретению является способ совмещенной непрерывной винтовой и продольной прокатки (2), включающий вневалковую деформацию заготовки скручиванием в промежутке между смежными клетями винтовой и продольной прокатки. Недостатком известного способа является значительное различие механических характеристик по длине заготовки, вызванное тем, что металл переднего и заднего концов раската на длине, равной расстоянию между смежными клетями винтовой и продольной прокатки, имеет переменную величину сдвиговой деформации скручивания, величина которой изменяется от нуля до максимального значения. Это является существенным негативным фактором, сдерживающим применение данного способа в линии литейно-прокатного комплекса, с минимальными величинами суммарной вытяжки, достаточной для проработки исходной литой структуры непрерывно-литого слитка. Кроме того, определенное в изобретении условие натяжения раската между клетями винтовой и продольной прокатки вызывает необходимость тщательного его соблюдения для обеспечения стабильности процесса, что трудно реализуемо в промышленных условиях.

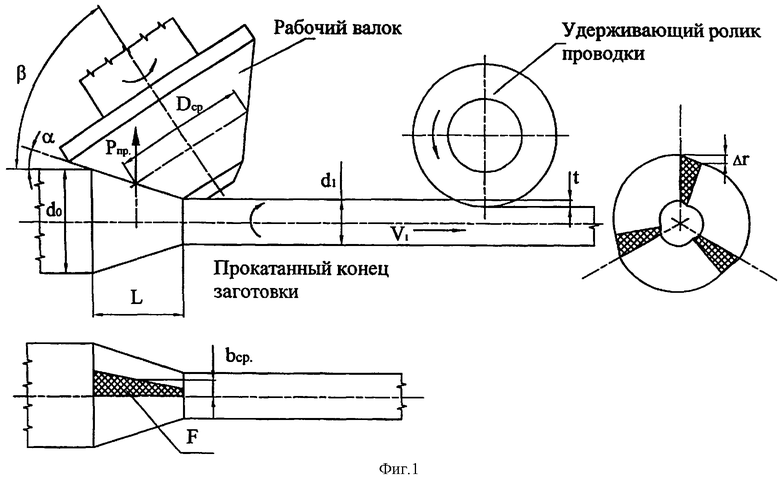

Настоящее изобретение устраняет указанные недостатки. В основу изобретения положена задача повышения стабильности процесса совмещенной непрерывной прокатки, обеспечение высокого уровня механических характеристик по всей длине заготовки. Достигается это тем, что вневалковую деформацию заготовки скручиванием производят в клети винтовой прокатки, причем вращение заготовки останавливают при выходе из валков обжимной роликовой проводкой, при этом величину радиального обжатия t неприводными удерживающими роликами проводки выбирают в интервале [а; b], где:

а=0,52d1 1,5/D0,5/m1;

b=0,35d1(mtgα/tgγ)1/3((λ-1)(1-2nσtgα)/m1/n1σ)2/3,

t - радиальное обжатие заготовки неприводными удерживающими роликами, мм;

d1 - диаметр проката на выходе из валков клети винтовой прокатки, мм;

λ - вытяжка в клети винтовой прокатки;

m - число рабочих валков клети винтовой прокатки;

γ - угол подачи валков, град;

α - угол обжимного конуса очага деформации винтовой прокатки, град;

D - диаметр неприводного удерживающего ролика, мм;

m1- число неприводных удерживающих роликов;

nσ - коэффициент напряженного состояния при винтовой прокатке (nσ=1,15...2,5 при средних скоростях и вытяжках);

n1σ - коэффициент напряженного состояния при продольной прокатке (n1σ=1,15...2,0 при малых скоростях и обжатиях).

Способ совмещенной непрерывной винтовой и продольной прокатки осуществляется следующим образом.

При винтовой прокатке при средних и больших обжатиях, соответствующими вытяжке λ>2 и углах подачи γ>6°, после захвата металла валками возникает резерв сил трения в направлении осевого движения заготовки. Этот запас позволяет использовать для вневалковой деформации заготовки скручиванием неприводные удерживающие ролики обжимной проводки, установленные в клети винтовой прокатки на выходе из валков. Это обеспечивает постоянные условия деформирования металла и высокий уровень механических свойств по всей длине проката.

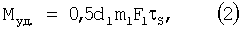

Для удержания заготовки от вращения на выходе из валков необходимо установить радиальное обжатие t заготовки неприводными роликами проводки, оптимальная величина которого находится в интервале [a; b]. Границы интервала определяют стабильность процесса совмещенной непрерывной прокатки. За границами интервала при t<a или t>b процесс невозможен. Граничное условие а, соответствующее минимально допустимому обжатию заготовки неприводными роликами обеспечивает удерживающий момент, при котором выполняется условие вневалковой деформации скручиванием, т.е. происходит остановка вращения заготовки при сохранении ее поступательного движения при выходе из валков клети винтовой прокатки. Для этого необходимо выполнение условия: Мпл.≤Муд.,

где

Мпл. - момент скручивания поперечного сечения при пластическом течении металла заготовки,

Муд. - удерживающий момент роликовой проводки, возникающий на роликах, охватывающих заготовку с обжатием t:

где

S - пластический момент сечения заготовки на выходе из валков клети винтовой прокатки, для круга S=πd1 3/12, мм3;

τs - сопротивление чистому сдвигу, Н/мм2.

Для расчета Муд. принимаем, что рабочая поверхность удерживающих роликов проводки имеет форму цилиндра.

где

F1 - проекция контактной поверхности ролика на направление деформирующего усилия, мм2;

F1=0,5b1L1,

где

b1 - наибольшая ширина контактной поверхности удерживающего ролика и заготовки, мм;

L1 - осевая проекция дуги захвата удерживающего ролика при радиальном обжатии заготовки, мм;

Приравнивая правые части выражений (1) и (2), с учетом (3), (4) получим величину минимального радиального обжатия а=t, обеспечивающую остановку вращения заготовки на выходе из валков в клети винтовой прокатки:

Для обжатия заготовки неприводными удерживающими роликами проводки необходима осевая сила подпора, которая по отношению к рабочим валкам клети винтовой прокатки является силой противоподпора, оказывающая влияние на устойчивость процесса винтовой прокатки. Для оценки этого влияния рассмотрим условие силового равновесия очага деформации в клети винтовой прокатки.

В осевом направлении в предельном случае использования касательных сил на контактной поверхности получим:

где Fк. - проекция контактной поверхности валка на направление деформирующего усилия, мм2;

Pпр. - деформирующее усилие (усилие прокатки), Н;

m - число рабочих валков;

α - угол обжимного конуса очага деформации, град;

Pос. - внешняя осевая сила со стороны роликовой проводки, Н.

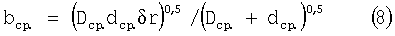

где

bср. - средняя ширина контактной поверхности, мм;

L - длина очага деформации, мм;

Dср. - средний диаметр рабочего валка, мм;

d0 - исходный диаметр заготовки, мм;

dср. - средний диаметр заготовки, мм;

δr - среднее обжатие за 1/m оборота заготовки, мм;

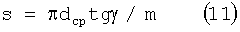

s - средняя подача за 1/m оборота заготовки, мм;

После подстановок (9), (10), (11) в (8) и преобразований получим:

Деформирующее усилие определяется по величине проекции контактной поверхности и среднему контактному давлению

pср. - среднее контактное давление в очаге деформации, Н/мм2.

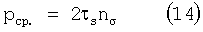

Среднее контактное давление определим через сопротивление чистому сдвигу

Внешнюю осевую силу со стороны роликовой проводки определяем из выражения:

где

P - деформирующее усилие на удерживающем ролике проводки, Н;

α1 - угол захвата на удерживающем ролике, град.

Деформирующее усилие определяем по величине проекции контактной поверхности и среднему контактному давлению:

где

n1σ - коэффициент напряженного состояния при продольной деформации заготовки удерживающим роликом проводки.

Поскольку угол захвата α1 является малым, то

тогда:

После подстановки (7-9), (12), (14), (18) в (6) и с учетом того, что λ=(d0/d1)2 и, принимая Dср./dср.=5, получим выражение для определения максимально допустимого радиального обжатия t=b, при котором нет резерва сил винтовой прокатки в направлении осевого подпора заготовки в роликовую проводку:

Сущность изобретения поясняется чертежами. На фиг.1 показано продольное сечение клети винтовой прокатки с удерживающими роликами проводки; на фиг.2 показана схема определения удерживающего момента в роликовой проводке.

Для оценки достоверности полученных зависимостей была проведена опытная прокатка в трехвалковом стане винтовой прокатки 80, оснащенном обжимной проводкой с тремя неприводными удерживающими роликами. При отработке режима прокатки изменялись параметры настройки стана и диаметр роликов проводки. Угол обжимного конуса валков α=12 град.

Расчет границ интервала обжатий в проводке проведен по формулам (5) и (19). Были прокатаны заготовки из стали 45 при температуре 1150°С. При расчете принято n1σ=n1σ=1,6. Результаты прокатки приведены в таблице:

Как видно из таблицы, при значениях t в интервале [a; b] процесс прокатки идет нормально, при этом обеспечивается необходимый уровень механических характеристик по всей длине проката. Назначение величины t за границами интервала приводит к нарушению процесса. При t<a наблюдается прокручивание заготовки в роликовой проводке, при t>b прокатка прекращается, заготовка выталкивается из очага деформации.

Таким образом, предлагаемое изобретение позволяет существенно повысить стабильность процесса совмещенной непрерывной прокатки. Вневалковая деформация заготовки скручиванием производится только в клети винтовой прокатки, нет необходимости в жестком поддержании натяжения между клетями винтовой и продольной прокатки, уровень механических характеристик одинаков по всей длине заготовки и не зависит от расстояния между клетями. Предложенные расчетные зависимости позволяют определить необходимые параметры настройки.

Источники информации

1. Способ получения сортовых профилей. Пр. 16.06.1989. SU 1608941 A1.

2. Способ совмещенной непрерывной винтовой и продольной прокатки. Пр. 16.11.2000. RU 2184657 C1, кл. 7 B 41 B 19/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ СОВМЕЩЕННОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКОЙ | 2007 |

|

RU2347631C1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2000 |

|

RU2184657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2180873C2 |

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164177C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2008 |

|

RU2379138C1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

Изобретение относится к прокатному производству, в частности к способу совмещенной непрерывной винтовой и продольной прокатки. Способ совмещенной непрерывной винтовой и продольной прокатки, включающий вневалковую деформацию заготовки скручиванием в промежутке между смежными клетями винтовой и продольной прокатки, отличающийся тем, что вневалковую деформацию заготовки скручиванием производят в клети винтовой прокатки, останавливая вращение заготовки на выходе из валков роликовой проводкой, при этом величину радиального обжатия t заготовки неприводными удерживающими роликами проводки выбирают из интервала: t=[а, b], где а=0,52d1 1,5/D0,5/m1; b=0,35d1(mtgα/tgγ)1/3((λ-1)(1-2nσtgα)/m1/n1σ)2/3, где t - радиальное обжатие заготовки неприводными удерживающими роликами, мм; d1 - диаметр проката на выходе из валков клети винтовой прокатки, мм; λ - вытяжка в клети винтовой прокатки; m - число рабочих валков клети винтовой прокатки; γ - угол подачи валков, град; α - угол обжимного конуса очага деформации винтовой прокатки, град; D - диаметр неприводного удерживающего ролика, мм; m1 - число неприводных удерживающих роликов; nσ - коэффициент напряженного состояния при винтовой прокатке; n1σ - коэффициент напряженного состояния при продольной прокатке. Изобретение обеспечивает повышение стабильности процесса совмещенной непрерывной, высокий уровень механических характеристик по всей длине заготовки. 2 ил., 1 табл.

Способ совмещенной непрерывной винтовой и продольной прокатки, включающий вневалковую деформацию заготовки скручиванием в промежутке между смежными клетями винтовой и продольной прокатки, отличающийся тем, что вневалковую деформацию заготовки скручиванием производят в клети винтовой прокатки, останавливая вращение заготовки на выходе из валков роликовой проводкой, при этом величину радиального обжатия t заготовки неприводными удерживающими роликами проводки выбирают из интервала t=[а, b],

где а=0,52d1 1,5/D0,5/m1;

b=0,35d1 (mtgα/tgγ)1/3((λ-1)(1-2nσtgα/m1/n1σ)2/3,

где t - радиальное обжатие заготовки неприводными удерживающими роликами, мм;

d1 - диаметр проката на выходе из валков клети винтовой прокатки, мм;

λ - вытяжка в клети винтовой прокатки;

m - число рабочих валков клети винтовой прокатки;

γ - угол подачи валков, град;

α - угол обжимного конуса очага деформации винтовой прокатки, град;

D - диаметр неприводного удерживающего ролика, мм;

m1 - число неприводных удерживающих роликов;

nσ - коэффициент напряженного состояния при винтовой прокатке;

n1σ - коэффициент напряженного состояния при продольной прокатке.

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2000 |

|

RU2184657C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2013144C1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ прокатки заготовок | 1985 |

|

SU1276383A1 |

Авторы

Даты

2006-06-27—Публикация

2003-12-24—Подача