1

Изобретение относится к области литейного производства, в частности к кокильному литью, и может быть использовано для изготовления крупногабаритных деталей типа массивных маслот, в условиях массового и крупносерийного производства.

В известных кокилях прибыльная часть расположена в верхней части отливки. При этом прибыль по объему составляет более 1/3 объема отливки ,1.

Применение массивных прибылей увеличивает расход металла, что в свою очередь снижает производительность.

Известен также кокиль, содержащий установленные на плите разъемные полуформы, в котором внутренняя полость стержня оформляет прибыль, выполняющую функции стояка, а питатели прорезаны в нижней части стержня ,2.

Это позволяет несколько уменьщить расход металла. Но при производстве массивных отливок, стояк, выполняющий роль прибыли должен быть массивным и превыщать по высоте отливку. Поэтому, для отливок типа массивных маслот это рещение не позволит сократить расход металла. Высокий массивный стояк затрудняет операцию разборки кокиля и извлечения отливки, что снижает производительность. Кроме того, конструкция кокиля не предусматривает

принудительную подпитку отливки в период кристаллизации, что не позволяет получать качественные отливки, работающие в условиях повыщенных давлений.

Цель изобретения - уменьшение расхода металла, повышение производительности и улучшения качества литья.

С этой целью внутренняя полость стержня снабжена крышкой с вентами, соединенными трубопроводом через редуктор с источником газового давления, причем в плите выполнен питатель, соединяющий стояк литниковой системы с внутренней полостью стержня.

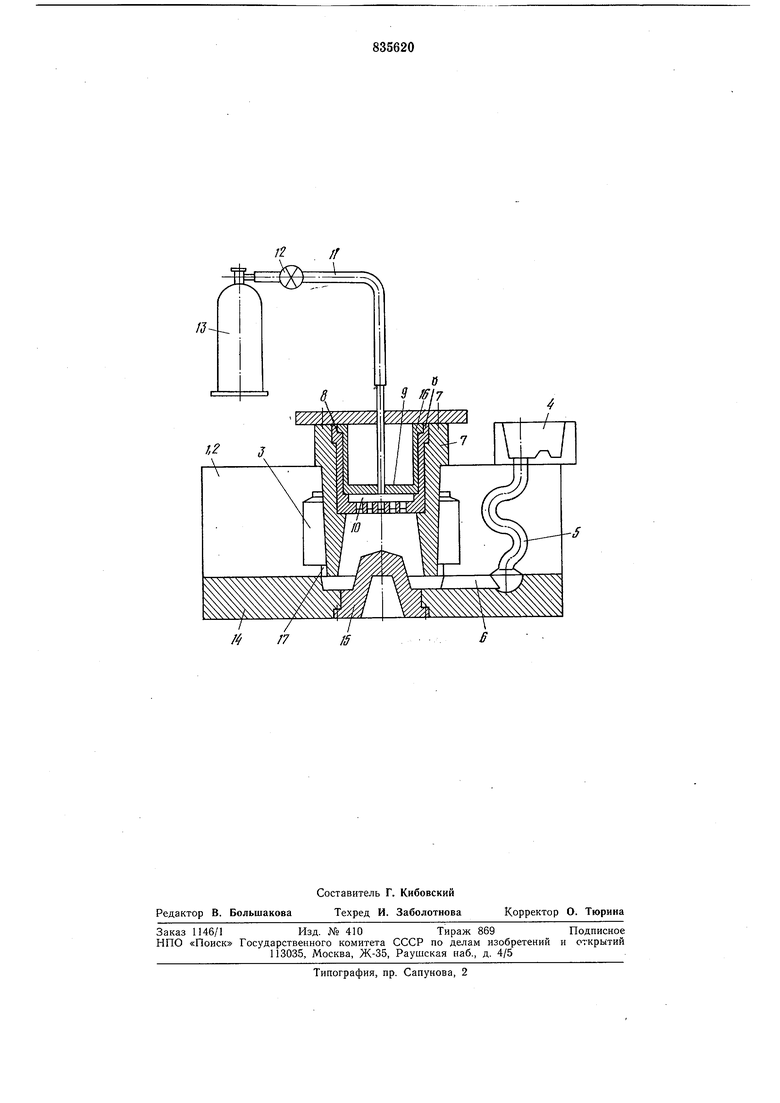

На чертеже изображен разрез кокиля.

Кокиль состоит из подвижных полуформ 1 и 2, оформляющих отливку 3 и сифонную литниковую систему, состоящую из литниковой чаши 4, стояка 5, коллектора 6, пустотелого вертикально-подвижного стержня 7 с крышкой 8, в которой установлены венты 9, соединенные через закрытую полость 10, трубопровод 11 и редуктор 12 с баллоном 13 аргона, находящегося под избыточным давлением, плиты 14, в которой установлен рассекатель 15, служащий для уменьшения объема внутренней полости стержня 7.

Для перемещения полуформ 1 и 2, а также стержня 7 предусмотрены гидроцилиндры (на чертеже не показаны). Полость 10 оформлена крышкой 8 и стаканом 16.

В нижней части стенки стержня 7 выполнены питатели 17, служащие для подачи металла в форму и подпитки отливки 3.

Кокиль работает следующим образом. В первоначальный момент полуформы 1 и 2 сомкнуты и стержень 7 находится в крайнем нижнем положении. Магний МГ 90 при температуре 700-720°С заливают в чашу 4, откуда он через стояк 5 и коллектор 6 поступает во внутреннюю полость стержня 7 и через питатели 17 в полость отливки 3, которая заполняется под действием гидростатического напора на 1/4 по высоте. После подачи определенной дозы металла и затвердевания его в стояке 5, на зеркало металла, находящегося во внутренней полости стержня 7, подают аргон из баллона 13 через редуктор 12, трубопровод 11, закрытую полость 10 и венты 9. Под действием регулируемого избыточного давления жидкий металл из внутренней полости стержня 7 через питатели 17 заполняет отливку 3. Скорость заполнения отливки металлом регулируется величиной избыточного давления газа над зеркалами металла внутренней полости стержня 7. Для отливки детали типа «маслота скорость наростания давления составляет 0,03 кг/см за сек.

Кроме того, конструкция кокиля, снабженного в верхней части крыщкой с вентами, соединенными с источником газового давления, позволяет производить подпитку отливки под повыщенным давлением, которое не снимают вплоть до затвердения отливки.

После затвердения отливки избыточное давление снимают, стержень 7 поднимается вверх, полуформы 1 и 2 отводятся в стороны и отливка 3 извлекается из формы.

После очистки и окраски формы процесс повторяют.

Таким образом, применение прибыли, расположенной во внутренней полости стержня, которая снабжена крышкой с вентами, соединенными трубопроводом через редуктор с источником газового давления, позволяет уменьшить высоту прибыли при подпитке снизу деталей типа массивных маслот. Это уменьшает расход металла на 20-30%.

Эта конструкция позволяет применять регулируемое избыточное давление при заполнении формы, что, в свою очередь, позволяет регулировать скорость заполнения формы и получать отливки без окисных плен и других неметаллических включений. Это улучшает качество литья. Кроме того, конструкция кокиля позволяет производить принудительную подпитку отливки под действием газового избыточного давления. При этом время кристаллизации отливки уменьшается на 20-25%, что позволяет повысить производительность на 7-10%. Принудительная подпитка отливки избыточным давлением повышает физико-механические свойства отливок на 10-15% и плотность

материала на 1,5-2,0%.

Применение изобретения позволит уменьшить расход металла на 20-30%, повысить производительность на 7-10%, повысить физико-механические свойства отливок на

10-15% и плотность материала на 1,5- 2,0%.

Ориентировочный экономический эффект по предварительным расчетам от внедрения изобретения на Титаново-магниевом комбинате (г. Усть-Каменогорск) составит 100- 120 тысяч рублей в год.

Формула изобретения

Кокиль, содержащий установленные на плите разъемные полуформы, в которых выполнена сифонная литниковая система и вертикально размещенный пустотелый стержень, внутренняя полость которого оформляет прибыль, соединенную с отливкой питателями, выполненными в донной части стержня, отличающийся тем, что, с целью уменьшения расхода металла, повышения производительности и улучшения

качества литья, он снабжен связанными между собой крышкой с вентами, установленной во внутренней полости стержня, трубопроводом с редуктором и источником газового давления, при этом в плите выполнен питатель, соединяющий стояк литниковой системы с внутренней полостью стержня.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии № 1238919, кл. В 3F, 1971.

2. Патент Японии № 51-108628, кл. ПА 2203, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Литейная форма | 1986 |

|

SU1405944A1 |

| Литейная форма | 1987 |

|

SU1470422A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 1992 |

|

RU2088372C1 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-15—Подача