Изобретение относится к литейному производству и может применяться для получения отливок из сплавов на основе железа (Fe), никеля (Ni) и меди (Cu), получаемых заливкой в песчано-глинистые, песчано-жидкостекольные и песчано-полимерные формы.

Из уровня техники известен способ получения отливок методом заливки в формы, выполненные из песчано-глинистых, песчано-жидкостекольных и песчано-полимерных смесей, изготовленных способами ручной и машинной формовки [1].

Способ является достаточно простым, хорошо отработанным и наиболее распространенным, широко применяемым в промышленности при любом характере производства, для деталей любой массы, конфигурации, размеров, практически для всех литейных сплавов.

Способ осуществляют с помощью литейных форм (RU124606U1, МПК B22C 9/04, опубл. 10.02.2013). Литейная форма традиционно содержит выполняемые из формовочной смеси верхнюю, нижнюю полуформы и стержни, формирующие внутренние полости отливки. Литейная форма имеет формообразующую полость, образованную с помощью модели отливки, и литниково-питающую систему, состоящую из стояка, литниковых ходов, питателей, прибылей и выпоров. Литейные формы и стержни обычно выполняются из песчано-глинистой, песчано-жидкостекольной, песчано-полимерной формовочных смесей [2].

Существенными недостатками известного способа получения литых заготовок методом заливки металлов и сплавов в песчаные литейные формы являются затрудненное получение мелких деталей и формирование тонкостенных элементов отливок, высокая вероятность приобретения отливками поверхностных и скрытых дефектов, а именно газовых раковин, что является следствием неизбежной газотворности формовочных смесей. Так же недостатком известного способа является наличие открытых полостей песчаных литейных форм – прибылей и выпоров, увеличивающих вероятность приобретения отливками дефектов – металлических и неметаллических включений.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признан способ литья с помощью отсоса газов из формы и устройство для его осуществления (RU2278763C2,МПК B22C 9/00, B22D 27/15, опубл. 27.11.2010). Способ осуществляют путем подачи вакуума во время заполнения литейной формы металлом в систему локального вакуумирования опоки, состоящей из универсального разъема для подключения локальной системы к общей магистрали вакуума, устройств регулировки величины вакуума в локальной системе, встроенных в опоку металлических труб, разделительных сеток, предотвращающих попадание формовочной смеси в магистрали вакуума [3].

Недостатками способа и устройства является обязательное наличие парка специальных опок, оснащенных системой локального вакуумирования, что требует значительных затрат на их содержание в нормальном эксплуатационном состоянии, системы регулирования величины вакуума в локальной системе опок, ограничения по габариту отливок, привносимые габаритами специальных опок. Известное решение характеризуется низкой технологичностью, связанной со сложной конструкцией опоки, требующей корректировки ее конструкции и переналадки линии формовки при переходе на иную конфигурацию отливки, кроме того, описанное применение подвода вакуума с разных сторон литейной формы предполагает наличие дополнительных стенок опок, помимо боковых, что практически не применимо по причине затрудненной выбивки литейных форм.

Технической задачей, на решение которой направлено заявленное изобретение, является разработка способа заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройства для его осуществления, обеспечивающих повышение качества отливок и снижение доли неизбежного технологического брака, в том числе для условий массового производства.

Указанная задача решена таким образом, что способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы включает изготовление модели отливки, нижней и верхней полуформ, формирование в полуформах с помощью модели отливки формообразующей полости, оформление литниково-питающей системы и сборку литейной формы. Отличает способ от аналогов то, что на верхней поверхности верхней полуформы выполняют перфорацию в виде углублений, а в центре и по ее периметру формируют наружную и внутреннюю замкнутые канавки; на верхнюю поверхность собранной литейной формы устанавливают пригруз, совмещая буртики, выполненные на нижней поверхности пригруза в центре и по его периметру и замкнутые канавки на верхней поверхности верхней полуформы; к выходному отверстию канала, выполненного в корпусе пригруза, подключают магистраль подачи вакуума, обеспечивая соединение магистрали с полостью, образованной нижней поверхностью пригруза и верхней поверхностью верхней полуформы, сообщающейся с входным отверстием упомянутого канала, и подают вакуум в полость в период заливки металла в литейную форму, обеспечивая газоотведение из литейной формы. Перфорацию в виде углублений и наружную и внутреннюю замкнутые канавки на верхней поверхности верхней полуформы выдавливают с помощью плоской маски, выполненной в виде пластины, в центре и по периметру которой выполнены внутренний и внешний буртики, между которыми выполнены конические выступы.

Для передачи вакуума в формообразующую полость литейной формы используется естественная газопроницаемость массива формовочной смеси, при этом процесс изготовления литейных форм не усложняется по отношению к обычной технологии. В предлагаемом способе заливки изготовление литейной формы происходит с применением обычного набора модельной оснастки – модели и набора стержневых ящиков. Особенность литейной формы для предлагаемого способа является выполнение технологических объемов литниково-питающую системы – прибылей и выпоров в виде неотъемных элементов модели с уклонами, обеспечивающими протяжку формы. Дополнительно, в процессе изготовления/формовки литейной формы на верхнюю плоскость верхней полуформы наносится отпечаток маски, содержащий канавку клиновидного сечения, выполненную в виде замкнутой линии, проведенной с отступом вдоль периметра верхней плоскости верхней полуформы. Заливочная чаша стояка на верхней поверхности верхней полуформы отделяется замкнутой канавкой клинового профиля в виде замкнутой линии, проведенной с отступом от края заливочной чаши. Одновременно на поверхность верхней полуформы ограниченную наружной и внутренней клиновыми канавками наносится поверхностная перфорация в виде отпечатков конусов. После сборки на верхнюю плоскость литейной формы устанавливается пригруз соответствующей массы, предотвращающий раскрытие формы при заливке. На нижней плоскости пригруза предусмотрены вертикальные замкнутые буртики, соответствующие по конфигурации замкнутым канавкам, нанесенным на верхнюю плоскость верхней полуформы. При установке пригруза замкнутые канавки и буртики совмещаются, образуя герметичную полость над поверхностью верхней полуформы, имеющую связь с атмосферой через отверстие в теле пригруза, выполненное на внешней стороне пригруза в виде конического разъема. Непосредственно перед заливкой металла в полость между верхней полуформой и пригрузом подается вакуум 0,08 – 0,1 МПа и поддерживается в течение всего времени заполнения формы с последующей выдержкой до начала кристаллизации металла в форме.

Положительным техническим результатом, обеспечиваемым совокупностью признаков способа и устройства для его осуществления, является обеспечение интенсивного газоотведения из полости литейной формы в процессе заполнения полости металлом за счет подачи вакуума в изолированную полость, сформированную между пригрузом и верхней поверхностью верхней полуформы. Буртики на нижней поверхности пригруза, совмещенные с канавками, выполненными на верхней полуформе, обеспечивают герметизацию полости, а перфорация в виде конических углублений увеличивает площадь взаимодействия вакуума с поверхностью верхней полуформы, повышая эффективность газоотведения из формообразующей полости литейной формы при заливке металла.

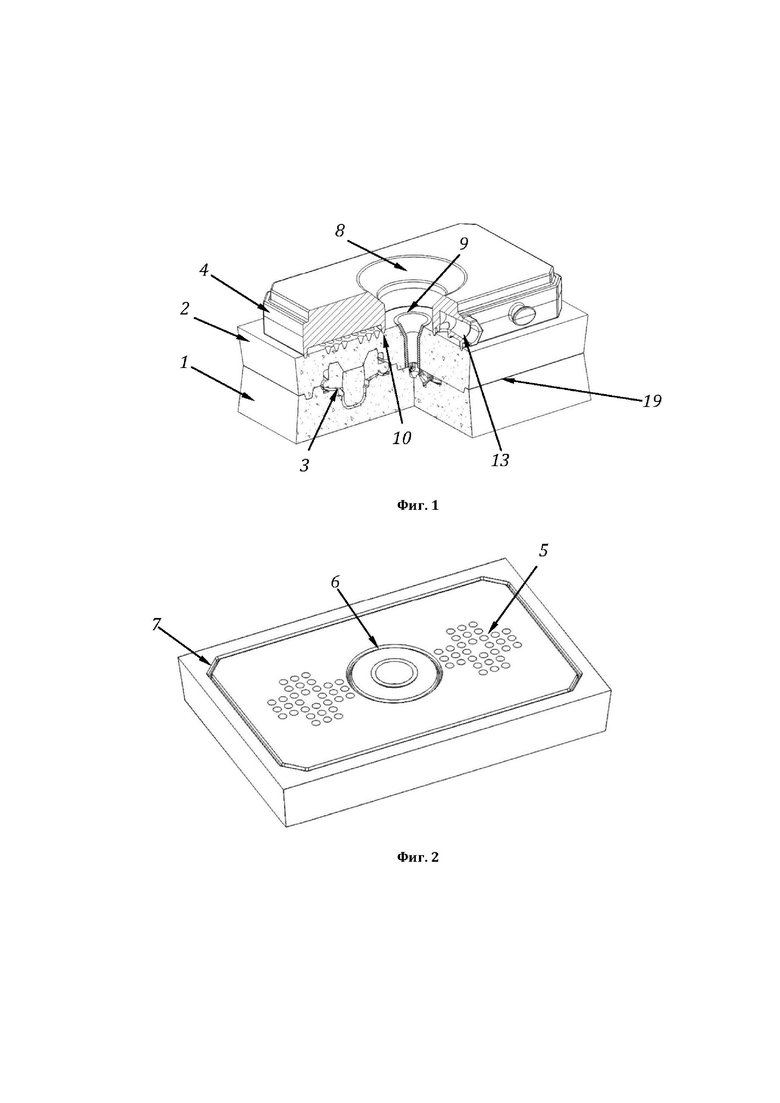

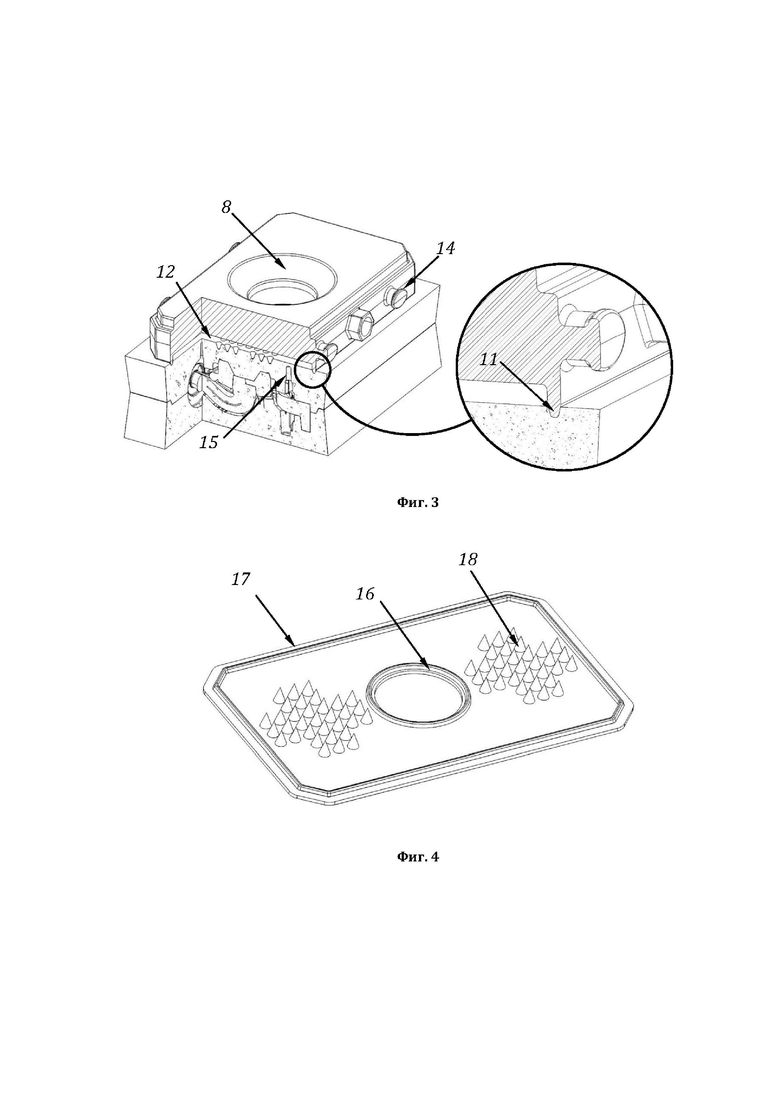

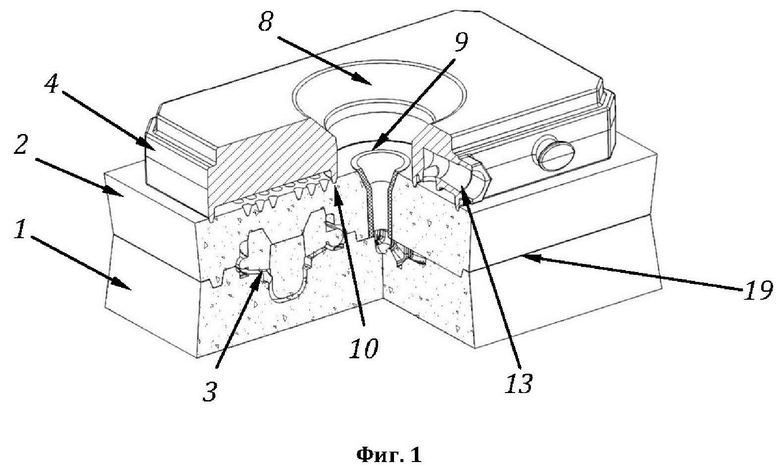

Изобретение поясняется эскизами, где на фиг. 1 показана литейная форма в сборе в изометрической проекции в разрезе; на фиг 2. показана верхняя полуформа в изометрической проекции с отпечатком в виде замкнутой канавки и перфорации в виде конических отпечатков; на фиг. 3 показан буртик пригруза, заведенный в ответную канавку на поверхности полуформы; на фиг. 4 показана плоская маска для нанесения отпечатка на верхнюю полуформу.

Устройство для осуществления способа имеет следующую конструкцию.

Устройство представляет собой литейную форму и содержит нижнюю поз. 1 и верхнюю поз. 2 полуформы, выполненные из формовочной песчано-полимерной смеси методом формовки в безопочные формы, формообразующую полость поз. 3, образованную с помощью модели отливки, литниково-питающую систему и пригруз

поз. 4, установленный на верхней поз. 2 полуформе. На верхней поверхности верхней поз. 2 полуформы выполнена перфорация в виде конических углублений поз. 5, а в центре вокруг заливной чаши стояка, и по периметру верхней поверхности верхней поз. 2 полуформы сформированы внутренняя поз. 6 и наружная поз. 7 замкнутые канавки в сечении имеющие форму клина. Пригруз поз. 4 представляет собой массивную плиту, с центральным отверстием и понижением, выполненным вокруг отверстия поз. 8, обеспечивающим доступ к заливной чаше стояка литейной формы поз. 9, на нижней поверхности пригруза в центре, вокруг центрального отверстия и по периметру нижней поверхности выполнены внутренний поз. 10 и внешний поз. 11 буртики в сечении имеющие форму клина, совмещенные с замкнутыми канавками поз.6 и поз.7, при этом между нижней поверхностью пригруза поз. 4 и верхней плоскостью верхней полуформы поз. 2 образована полость поз. 12. В корпусе пригруза выполнен канал поз. 13, соединяющий полость между пригрузом поз. 4 и верхней поверхностью верхней поз. 2 полуформы с атмосферой. Выходное отверстие канала поз. 13 выполнено коническим для оперативного подключения к магистрали вакуума посредством гибкого шланга и конического наконечника с уплотнением (на фигурах условно не показаны). Пригруз выполнен массой, исключающей раскрытие формы при заливке, высота буртика поз. 10, 11 составляет не менее 45 мм, что обеспечивает надежную фиксацию пригруза в канавке поз. 6, 7 верхней поз. 2 полуформы, при этом пригруз обеспечивает перекрытие проекции отливки на верхнюю плоскость верхней поз. 2 полуформы на 50÷100 мм. Дополнительно, пригруз оснащен цапфами поз. 14 для перемещения его с помощью грузозахватных приспособлений.

Способ заливки литейных форм с помощью раскрытого выше устройства осуществляют следующим образом.

На первом этапе выполняют изготовление нижней поз. 1 полуформы и верхней поз. 2 полуформы.

Все элементы литниково-питающей системы в верхней полуформе выполняют в закрытом виде. Выпоры поз. 15 формуются неотъемными элементами модели, имеющими формовочные уклоны того же направления, что и модель. Прямые связи объемов выпоров поз. 15 с атмосферой через верхнюю плоскость полуформы не оформляются. Аналогично устроены прибыли, оформляемые экзотермическими вставками или неотъемными элементами модели, имеющими формовочные уклоны того же направления, что и модель. Прямые связи объемов прибылей с атмосферой через верхнюю плоскость полуформы не оформляются. В процессе формовки, после заполнения объема верхней поз. 1 полуформы (опоки) формовочной смесью и выравнивания верхней поверхности полуформы линейкой, на подготовленную поверхность наносится отпечаток маски (фиг. 4). Маска выполнена в виде пластины и содержит в центре и по периметру буртики поз. 16, 17. Между упомянутыми буртиками выполнены выступы поз. 18 конической формы диаметром 25 мм в основании и высотой от 40 до 50 мм, размещенные равномерно на пластине с шагом 35 мм. На втором этапе осуществляют сборку литейной формы.

При сборке нижней и верхней поз. 1, поз. 2 полуформ периферийное уплотнение плоскости (поверхности) разъема поз. 19 литейной формы осуществляют нанесением тонкого валика литейного клея на минеральной основе. После установки собранной литейной формы на заливочный плац или конвейер, на форму устанавливают пригруз поз. 4 таким образом, чтобы буртики поз. 10 и поз. 11 пригруза вошли в канавки поз. 6 и поз. 7 на верхней плоскости верхней поз. 2 полуформы, образуя периферийное уплотнение полости, образованной пригрузом поз. 4 и верхней поз. 2 полуформой.

На последнем этапе к быстроразъемному соединению гибким армированным рукавом подключают магистраль подачи вакуума.

Вакуум в полость поз. 12 подают непосредственно перед заливкой металла в форму, осуществляемую через стояк поз. 8, сообщающийся с заливной чашей поз. 9 литейной формы.

Интенсивное газоотведение из полости поз. 3 формы происходит посредством естественной газопроницаемости материала литейной формы. По мере заполнения стояка поз. 8 разряжение в полости поз. 3 формы создает эффект принудительной подачи жидкого металла в форму под воздействием атмосферного давления.

Таким образом, рассмотренное в настоящей заявке техническое решение, позволяет решить ряд задач улучшения характеристик отливок, получаемых заливкой в песчано-глинистые и песчано-полимерные формы, к которым в первую очередь относятся следующие: повышение точности, улучшение проливаемости тонкостенных и мелких элементов отливок, снижение вероятности образования скрытых и поверхностных газовых раковин, снижение вероятности проявления металлических и неметаллических включений, снижение вероятности осыпи литейных форм, снижение трудоемкости производства литейных форм. Простота устройства для осуществления способа заливки литейных форм с применением метода поверхностного локального вакуумирования формы позволяет эффективно применять способ в условиях массового производства и частой смены модельных комплектов.

Список использованных источников

1. Круглов Е.П. [и др.]. Выбор и способы изготовления заготовок для деталей машиностроения / Е.П. Круглов, Э.Р. Галимов, А.Г. Аблясова, Н.Я. Галимова, С.Ю. Юрасов, М.М. Ганиев, А.Г. Схиртладзе, Е.А. Рябов. Учебник для студентов машиностроительных специальностей ; Казанский национальный исследовательский технический университет им. А.Н. Туполева. Казань. – 2015.

2. RU124606U1 Российская Федерация, МПК7 B22C 9/04. Литейная форма / А.И. Маляров (RU), А.Ю. Лашина (RU), В.В. Солохненко (RU); заявители и патентообладатели А.И. Маляров (RU), А.Ю. Лашина (RU), В.В. Солохненко (RU), №2011113522/02 ; заявл. 08.04.2011 ; опубл. 10.02.2011. Бюл. №4.

3. RU2278763C1 Российская Федерация, МПК B22C 9/00, B22D 27/15. Способ литья с помощью локального вакуумирования форм, стержней и устройство для его осуществления / А.А. Барсегян (RU), Г.А. Арутюнян (RU); заявители и патентообладатели А.А. Барсегян (RU), Г.А. Арутюнян (RU), №2003124306/02 ; заявл. 06.08.2003 ; опубл. 27.06.2004. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Литейная форма | 1979 |

|

SU808194A1 |

| ЛИТЕЙНАЯ ФОРМА | 1994 |

|

RU2110354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1995 |

|

RU2110355C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

Изобретение относится к области литейного производства. Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы включает изготовление модели отливки, нижней (1) и верхней (2) полуформ, формирование в полуформах формообразующей полости (3) посредством изготовленной модели отливки, оформление литниково-питающей системы и сборку литейной формы. На верхней поверхности верхней полуформы выполняют перфорацию в виде углублений (5), а в центре и по периметру верхней поверхности формируют наружную (7) и внутреннюю (6) замкнутые канавки. На верхнюю поверхность собранной литейной формы устанавливают пригруз (4) с буртиками (10, 11) на нижней поверхности, при этом буртики пригруза и канавки верхней полуформы совмещают с образованием полости (12), ограниченной нижней поверхностью пригруза и верхней поверхностью верхней полуформы. В пригрузе выполнен канал, сообщающийся с полостью (12), к выходному отверстию которого подключают магистраль подачи вакуума. Во время заливки металла в литейную форму полость вакуумируют, что обеспечивает газоотведение из литейной формы. Обеспечивается повышение качества отливок. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ заливки литейных форм с их локальным поверхностным вакуумированием, включающий изготовление модели отливки, нижней и верхней полуформ, формирование в указанных полуформах формообразующей полости посредством модели отливки, оформление литниково-питающей системы и сборку литейных форм, отличающийся тем, что на верхней поверхности верхней полуформы выполняют перфорацию в виде углублений, в центре и по периметру верхней поверхности верхней полуформы формируют наружную и внутреннюю замкнутые канавки, на верхнюю поверхность собранной литейной формы устанавливают пригруз, при этом совмещают замкнутые канавки на верхней поверхности верхней полуформы и буртики, выполненные на нижней поверхности пригруза: в ее центре и по ее периметру, с образованием между нижней поверхностью пригруза и верхней поверхностью верхней полуформы полости, сообщающейся с каналом, выполненным в корпусе пригруза посредством входного отверстия указанного канала, к выходному отверстию канала, выполненного в корпусе пригруза, подключают магистраль подачи вакуума и подают вакуум в полость между нижней поверхностью пригруза и верхней поверхностью верхней полуформы в период заливки металла в литейную форму с обеспечением газоотведения из литейной формы.

2. Способ по п. 1, отличающийся тем, что перфорацию в виде углублений и наружную и внутреннюю замкнутые канавки на верхней поверхности верхней полуформы формируют посредством выдавливания плоской маской, представляющей собой пластину с внутренним и внешним буртиками, выполненными в ее центре и по ее периметру, и выступами, выполненными между буртиками.

3. Способ по п. 2, отличающийся тем, что выступы плоской маски выполняют коническими.

4. Способ по п. 1, отличающийся тем, что в магистрали подачи вакуума выдерживают вакуум от 0,08 до 0,1 МПа.

5. Устройство для заливки литейных форм с их локальным поверхностным вакуумированием способом по п. 1, содержащее нижнюю и верхнюю полуформы, выполненные из формовочной песчано-полимерной смеси, формообразующую полость, образованную посредством модели отливки, литниково-питающую систему с заливной чашей и стояком и пригруз, установленный на верхней полуформе, при этом на верхней поверхности верхней полуформы выполнена перфорация в виде углублений, в центре верхней поверхности верхней полуформы – вокруг заливной чаши и стояка, и по ее периметру сформированы внутренняя и наружная замкнутые канавки, имеющие в сечении форму клина, пригруз представляет собой плиту с центральным отверстием и понижением, выполненным вокруг центрального отверстия, обеспечивающим доступ к заливной чаше, на нижней поверхности пригруза: в центре, вокруг центрального отверстия, и по периметру нижней поверхности выполнены внутренний и внешний буртики, имеющие в сечении форму клина, совмещенные с замкнутыми канавками верхней полуформы, при этом между нижней поверхностью пригруза и верхней поверхностью верхней полуформы образована полость, а в корпусе пригруза выполнен канал, соединяющий упомянутую полость с атмосферой.

6. Устройство по п. 5, отличающееся тем, что перфорация выполнена в виде конических углублений.

7. Устройство по п. 5, отличающееся тем, что буртики выполнены высотой, составляющей не менее 45 мм.

8. Устройство по п. 5, отличающееся тем, что пригруз выполнен с обеспечением перекрытия проекции отливки на верхнюю поверхность верхней полуформы на расстояние от 50 до 100 мм.

9. Устройство по п. 5, отличающееся тем, что пригруз оснащен цапфами для перемещения его грузозахватными приспособлениями.

10. Устройство по п. 5, отличающееся тем, что канал, выполненный в корпусе пригруза, содержит выходное отверстие, выполненное коническим, для подключения к магистрали подачи вакуума посредством гибкого шланга и конического наконечника с уплотнением.

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ФОРМ | 2007 |

|

RU2355510C2 |

| СПОСОБ ЛИТЬЯ С ПОМОЩЬЮ ЛОКАЛЬНОГО ВАКУУМИРОВАНИЯ ФОРМ, СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2278763C2 |

| Вакуумная заливка металла в опоки | 1948 |

|

SU87010A1 |

| ЛИТЕЙНАЯ ФОРМА | 1997 |

|

RU2120834C1 |

| CN 104117638 B, 29.03.2017 | |||

| US 3872915 A1, 25.03.1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

Авторы

Даты

2024-02-12—Публикация

2023-04-10—Подача