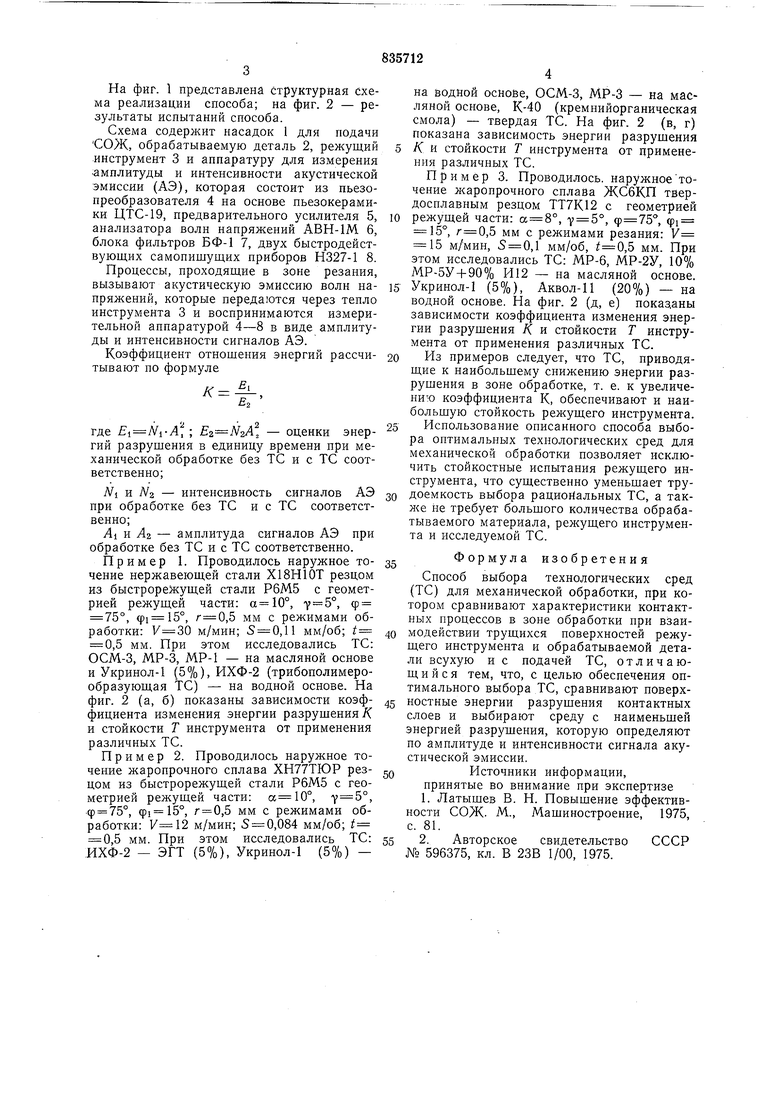

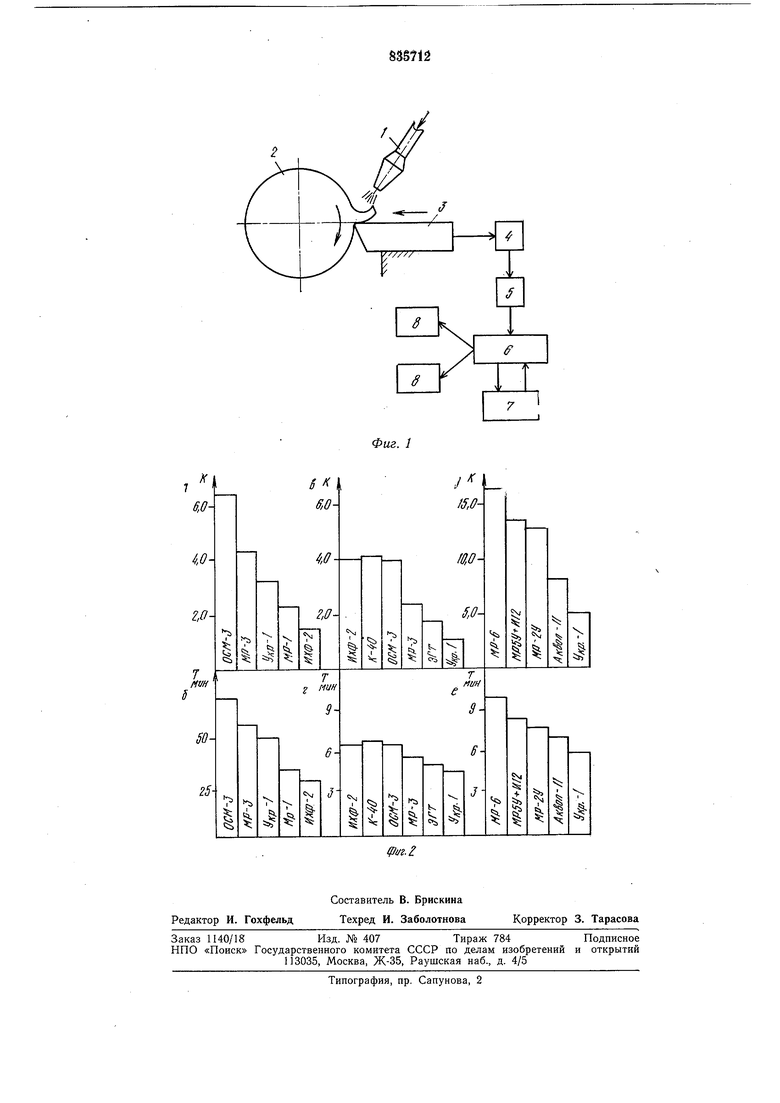

На фиг. 1 представлена структурная схема реализации способа; на фиг. 2 - результаты испытаний способа.

Схема содержит насадок 1 для подачи СОЖ, обрабатываемую деталь 2, режущий инструмент 3 и аппаратуру для измерения амплитуды и интенсивности акустической эмиссии (АЭ), которая состоит из пьезопреобразователя 4 на основе пьезокерамики ЦТС-19, предварительного усилителя 5, анализатора волн напряжений АВН-1М 6, блока фильтров БФ-1 7, двух быстродействующих самопиплущих приборов Н327-1 8.

Процессы, проходящие в зоне резания, вызывают акустическую эмиссию волн напряжений, которые передаются через тепло инструмента 3 и воспринимаются измерительной аппаратурой 4-8 в виде амплитуды и интенсивности сигналов АЭ.

Коэффициент отношения энергий рассчитывают по формуле

/X -Si

где ; , - оценки энергий разрушения в единицу времени при механической обработке без ТС и с ТС соответственно;

NI -R NZ - интенсивность сигналов АЭ при обработке без ТС и с ТС соответственно;

AI и AZ - амплитуда сигналов АЭ при обработке без ТС и с ТС соответственно.

Пример 1. Проводилось наружное точение нержавеющей стали Х18Н10Т резцом из быстрорежущей стали Р6М5 с геометрией режущей части; , Ф 75°, ф1 15°, ,5 мм с режимами обработки: м/мин; 5 0,11 мм/об; t 0,5 мм. При этом исследовались ТС: ОСМ-3, МР-3, МР-1 - на масляной основе и Укринол-1 (5%), ИХФ-2 (трибополимерообразующая ТС) - на водной основе. На фиг. 2 (а, б) показаны зависимости коэффициента изменения энергии разрушения/С и стойкости Т инструмента от применения различных ТС.

Пример 2. Проводилось наружное точение жаропрочного сплава ХН77ТЮР резцом из быстрорежущей стали Р6М5 с геометрией режущей части: , 75°, ф1 15°, г 0,5 мм с режимами обработки: м/мин; 5 0,084 мм/об; t 0,5 мм. При этом исследовались ТС: ИХФ-2 - ЭГТ (5%), Укринол-1 (5%) -

на водной основе, ОСМ-З, МР-3 - на масляной основе, К-40 (кремнийорганическая смола) - твердая ТС. На фиг. 2 (в, г) показана зависимость энергии разрущения 5 Л и стойкости Т инструмента от применения различных ТС.

Пример 3. Проводилось, наружноеточение жаропрочного сплава ЖС6КП твердосплавным резцом ТТ7К12 с геометрией

0 режущей части: , 5°, , ф1 15°, ,5 мм с режимами резания: V 15 м/мин, 5 0,1 мм/об, ,5 мм. При этом исследовались ТС: МР-б, МР-2У, 10% МР-5У + 90% И12 - на масляной основе.

5 Укринол-1 (5%), Аквол-11 (20%) - на водной основе. На фиг. 2 (д, е) показдны зависимости коэффициента изменения энергии разрущения К. и стойкости Т инструмента от применения различных ТС.

0 Из примеров следует, что ТС, приводящие к наибольщему снижению энергии разрушения в зоне обработке, т. е. к увеличению коэффициента К, обеспечивают и наибольшую стойкость режущего инструмента.

5 Использование описанного способа выбора оптимальных технологических сред для механической обработки позволяет исключить стойкостные испытания режущего инструмента, что существенно уменьшает трудоемкость выбора рациональных ТС, а такл е не требует большого количества обрабатываемого материала, режущего инструмента и исследуемой ТС.

Формула изобретения

Способ выбора технологических сред (ТС) для механической обработки, при котором сравнивают характеристики контактных процессов в зоне обработки при взаимодействии трущихся поверхностей режущего инструмента и обрабатываемой детали всухую и с подачей ТС, отличающийся тем, что, с целью обеспечения оптимального выбора ТС, сравнивают поверхностные энергии разрущения контактных слоев и выбирают среду с наименьшей энергией разрушения, которую определяют по амплитуде и интенсивности сигнала акустической эмиссии.

Источники информации,

принятые во внимание при экспертизе 1. Латышев В. Н. Повышение эффективности СОЖ. М., Машиностроение, 1975, с. 81.

5 2. Авторское свидетельство СССР № 596375, кл. В 23В 1/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Материал для режущего инструмента | 1988 |

|

SU1611584A1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (ВАРИАНТЫ) | 1994 |

|

RU2072291C1 |

| Способ контроля состояния инструмента при глубоком сверлении | 1987 |

|

SU1495014A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов и обработки металлов давлением | 1975 |

|

SU615126A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1990 |

|

SU1772139A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1991 |

|

RU1822197C |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1162861A1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА В ЖИДКОМ АЗОТЕ И ЕГО ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2315116C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2101333C1 |

Авторы

Даты

1981-06-07—Публикация

1979-04-28—Подача