Изобретение относится к обработке материалов резанием, в частности к определению состояния режущего инструмента в процессе обработки, и может быть использовано на сверлильных и модернизированных станках для глубокого сверления.

Цель изобретения - повышение надежности.

Способ осуществляют следующим образом.

В прстцессе N,--ханической обработки режущий инсц. умент находится под действием механичггких и тепловых нагрузок, которые способствуют увеличению дефектности структуры материала инструмента. Под д;сйствием напряжения -jariac.u Trii упругая энергия G e|2 C-|2l Ee 2(e l)|l; - упругая деформация Пс С.пе р;к;к1я.1тия трещины

энергия, запасенная в объеме , где h - радиус трещины Грьффитса, ре- лаксирует, стекая к верщинам трещины, превращается в поверхностную энергию и излучается в виде сигналов акустической эмиссии (АЭ), энергия которых пропорциональна разности упругой энергии и поверхностной энергии трещины Гриффитеа:

х ел

Vb.-T где поверхностная энергия вычисляется так:

У Ga/8,

G - модуль сдвига;

Е - модуль Юнга

В силу того, что у инструментальных материалов, в частности у твердых

сплавов, модуль Юнга имеет относительно высокое значение (Е 3,5 х х10 кгс/см), энергия сигналов АЭ

при разрушении может достигать значи-- тельной величины Большая часть энергии при трещинообразовании излучается в виде продольных упругих волн Таким образом регистрация продольной составляющей упругих волн позволяет )0 определить момент образования макротрещины в тепе инструмента и прекратить обработку до поломки инструмента. Надежному прогнозированию поломки инструмента при глубоком сверлении 15 способствует также тот факт, что режущая пластинка припаяна к корпусу инструмента и возникновение макротрещины не приводит к мгновенному разрушению сверла

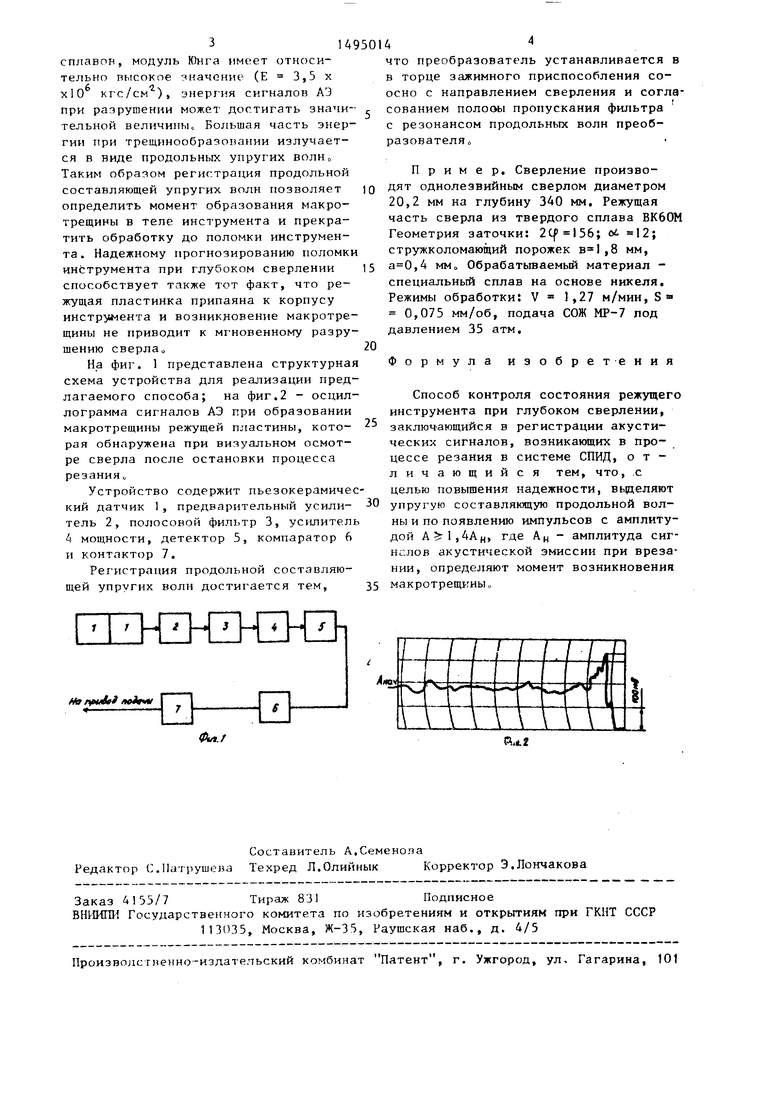

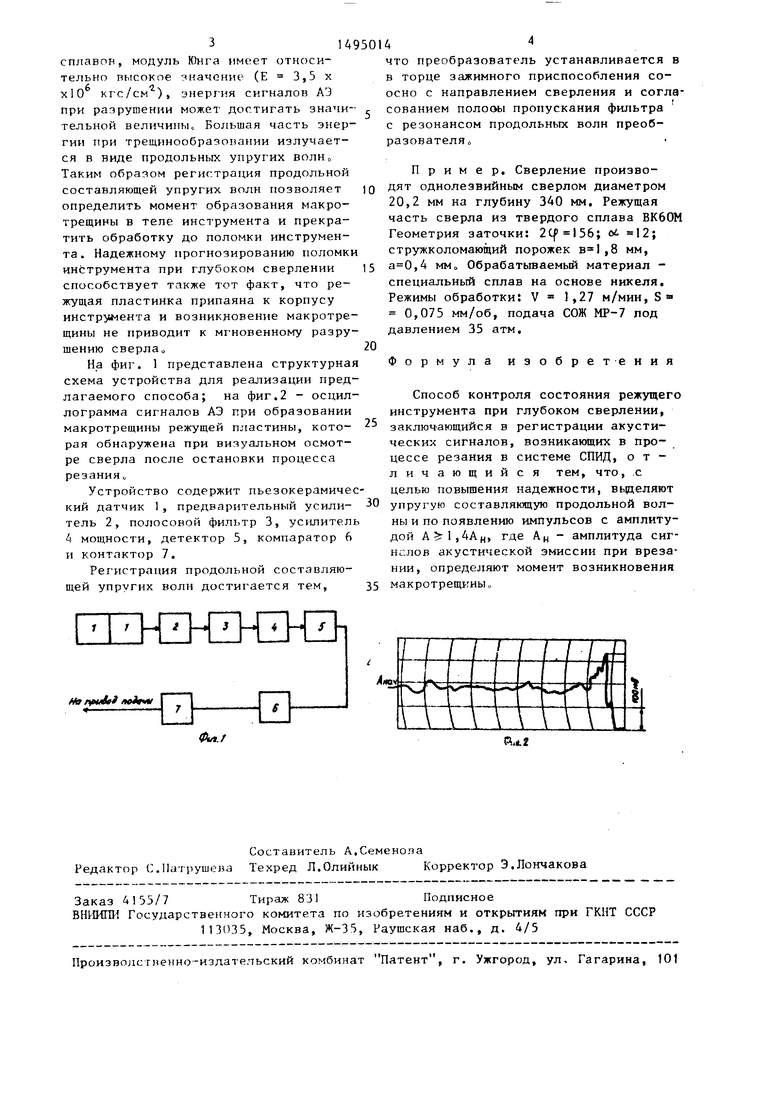

На фиг. 1 представлена структурная схема устройства для реализации предлагаемого способа; на фиг.2 - осциллограмма сигналов АЭ при образовании макротрещины режущей пластины, которая обнаружена при визуальном осмотре сверла после остановки процесса резания

Устройство содержит пьезокерамичес- кий датчик 1, предварительный усили- 0 тель 2, полосовой фильтр 3, усилитель 4 мощности, детектор 5, компаратор 6 и контактор 7.

Регистрация продольной составляющей упругих волн достигается тем, 35

495014

что преобразователь устанавливается в в торце зажимного приспособления со- осно с направлением сверления и согласованием полооы пропускания фильтра с резонансом продольных волн преоб- разователЯо

25

Пример. Сверление производят однолезвийным сверлом диаметром 20,2 мм на глубину ЗАО мм. Режущая часть сверла из твердого сплава ВК60М Геометрия заточки: 2Cf 156; oi 12; стружколомающий порожек ,8 мм, ,4 мм о Обрабатьшаемый материал - специальный сплав на основе никеля, Режимы обработки: V 1,27 м/мин, S « 0,075 мм/об, подача СОЖ МР-7 лсд давлением 35 атм.

Формула изобретения

Способ контроля состояния режущего инструмента при глубоком сверлении, заключающийся в регистрации акустических сигналов, возникающих в процессе резания в системе СПИД, отличающийся тем, что, с целью повышения надежности, вьделяют упругую составляющую продольной волны и по появлению импульсов с амплитудой А5г1,4Ан, где АЦ - амплитуда сигналов акустической эмиссии при врезании, определяют момент возникновения макротрещины

0 5

0

35

5

Пример. Сверление производят однолезвийным сверлом диаметром 20,2 мм на глубину ЗАО мм. Режущая часть сверла из твердого сплава ВК60М Геометрия заточки: 2Cf 156; oi 12; стружколомающий порожек ,8 мм, ,4 мм о Обрабатьшаемый материал - специальный сплав на основе никеля, Режимы обработки: V 1,27 м/мин, S « 0,075 мм/об, подача СОЖ МР-7 лсд давлением 35 атм.

Формула изобретения

Способ контроля состояния режущего инструмента при глубоком сверлении, заключающийся в регистрации акустических сигналов, возникающих в процессе резания в системе СПИД, отличающийся тем, что, с целью повышения надежности, вьделяют упругую составляющую продольной волны и по появлению импульсов с амплитудой А5г1,4Ан, где АЦ - амплитуда сигналов акустической эмиссии при врезании, определяют момент возникновения макротрещины

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационного сверления | 1984 |

|

SU1172651A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| Сверло для глубокого сверления | 1986 |

|

SU1357152A1 |

| Способ оценки шероховатости поверхности в процессе резания | 1979 |

|

SU872052A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Устройство для ультразвукового сверления материалов | 1983 |

|

SU1184617A1 |

| Способ определения износа инструмента | 1982 |

|

SU1024227A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ УЧАСТКА КАСАНИЯ ЛЕНТОЧКАМИ КОНЦЕВОГО ИНСТРУМЕНТА ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОГО ОТВЕРСТИЯ В ПРОЦЕССЕ РЕЗАНИЯ | 2009 |

|

RU2395372C1 |

| Способ механической обработки | 1984 |

|

SU1301643A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

Изобретение относится к обработке металлов резанием ,в частности, к определению состояния режущего инструмента в процессе обработки, и может быть использовано на сверлильных и модернизированных станках для глубокого сверления. Цель - повышение надежности. В процессе резания в системе СПИД регистрируют сигналы акустической эмиссии, генерируемые в зоне резания, выделяют из них сигналы, характеризующие продольную составляющую упругих волн. По выявлению импульсов с амплитудой А≥1,4Ан, где Ан - амплитуда сигналов акустической эмиссии при врезании, определяют момент возникновения макротрещин. 2 ил.

0ut.f

Йл2

| Подураев В.Н., Барзов А.А | |||

| Анализ и прогнозирование процесса резания методом акустической эмиссии | |||

| В сб.: Перспективы развития режущего инструмента | |||

| - М | |||

| : ЬЩНТП, 1976, с | |||

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

Авторы

Даты

1989-07-23—Публикация

1987-03-23—Подача