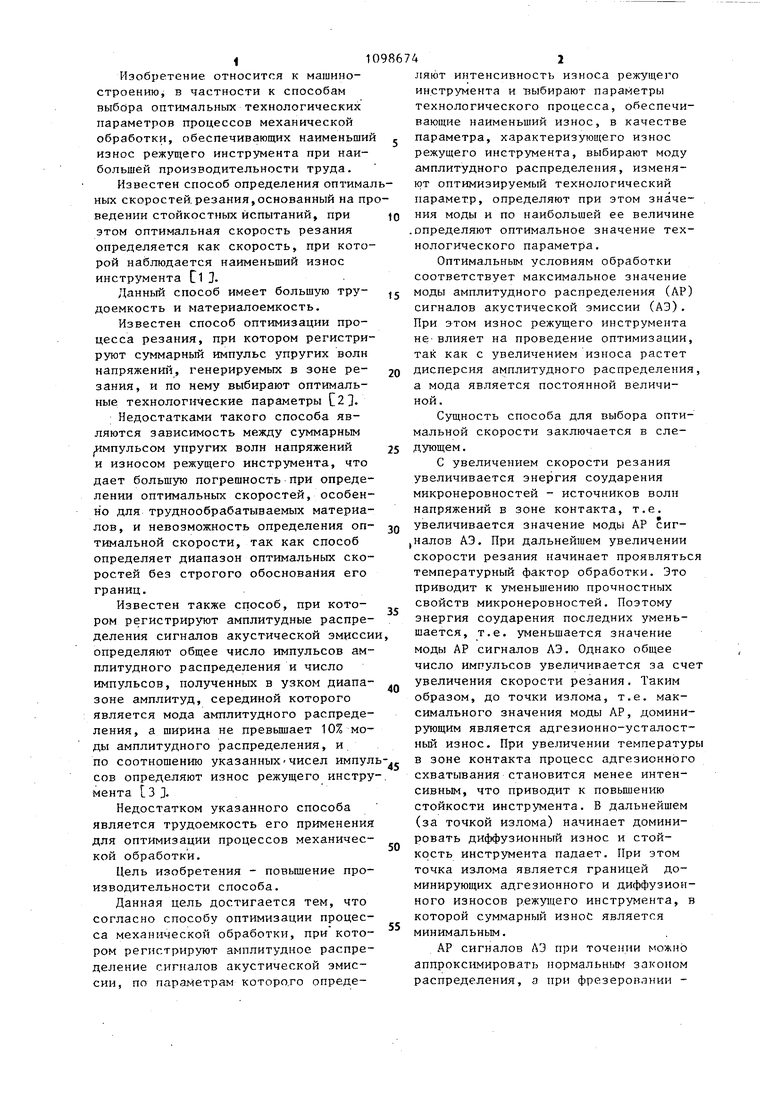

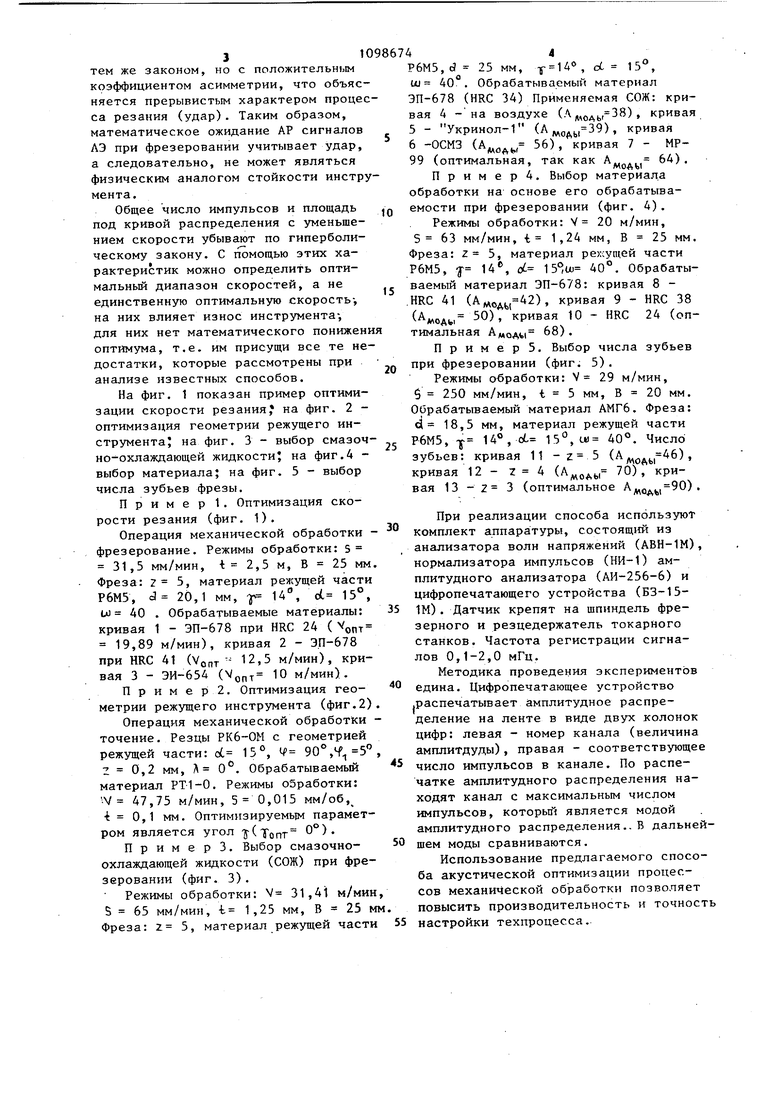

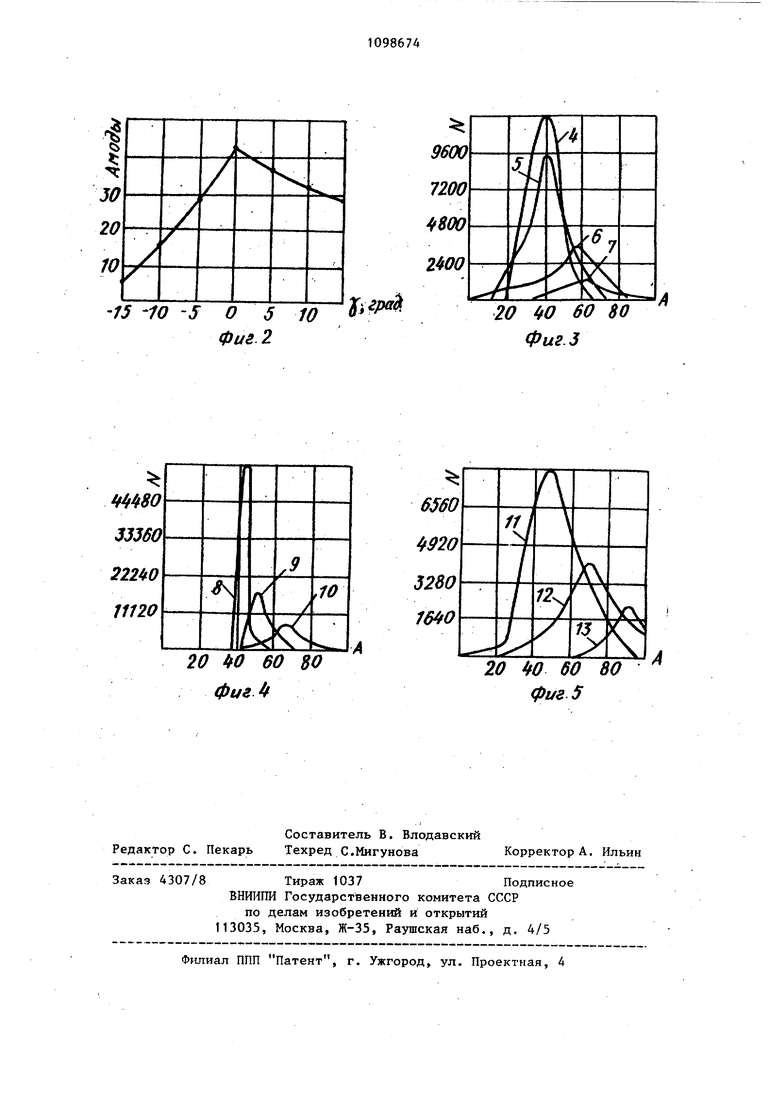

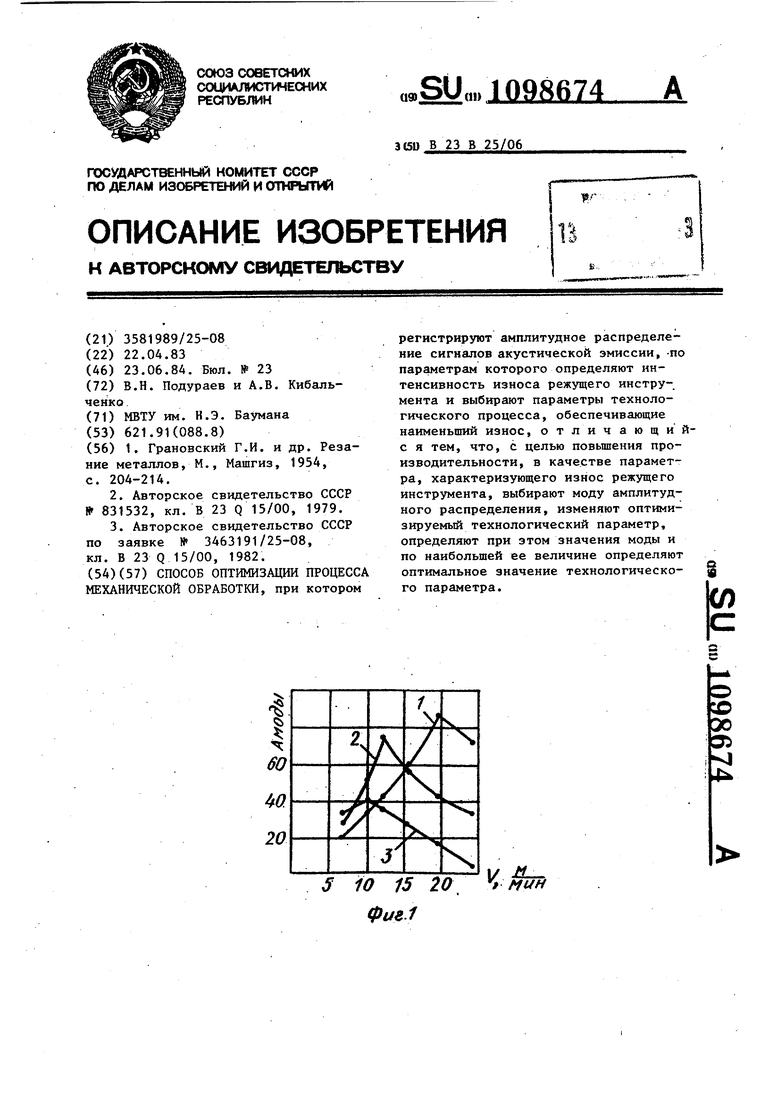

Изобретение относится к машиностроению, в частности к способам выбора оптимальных технологических параметров процессов механической обработки, обеспечивающих наименьши износ режущего инструмента при наибольшей производительности труда. Известен способ определения оптима ных скоростей.резания,основанный на пр ведении стойкостных испытаний, при этом оптимальная скорость резания определяется как скорость, при кото рой наблюдается наименьший износ инструмента Cl 3Данньш способ имеет большую трудоемкость и материалоемкость. Известен способ оптимизации процесса резания, при котором регистри руют суммарный импульс упругих волн напряжений, генерируемых в зоне резания, и по нему выбирают оптимальные технологические параметры С2. Недостатками такого способа являются зависимость между суммарным мпульсом упругих волн напряжений и износом режущего инструмента, что дает большую погрешность при определении оптимальных скоростей, особенно для труднообрабатываемых материалов, и невозможность определения оптимальной скорости, так как способ определяет диапазон оптимальных скоростей без строгого обоснования его границ. Известен также способ, при котором регистрируют амплитудные распределения сигналов акустической эмисси определяют общее число импульсов амплитудного распределения и число импульсов, полученных в узком диапазоне амплитуд, серединой которого является мода амплитудного распределения, а ширина не превьш1ает 10% моды амплитудного распределения, и ПО соотношению указанных-чисел импул сов определяют износ режущего инстру мента 3 J. Недостатком указанного способа является трудоемкость его применения для оптимизации процессов механической обработки. Цель изобретения - повьш1ение производительности способа. Данная цель достигается тем, что согласно способу оптимизации процесса механической обработки, при котором регистрируют амплитудное распределение сигналов акустической эмиссии, по параметрам которото определяют интенсивность износа режущего инструмента и тзыбирают параметры технологического процесса, обеспечивающие наименьший износ, в качестве параметра, характеризующего износ режущего инструмента, выбирают моду амплитудного распределения, изменяют оптимизируемый технологический параметр, определяют при этом значения моды и по наибольшей ее величине определяют оптимальное значение технологического параметра. Оптимальным условиям обработки соответствует максимальное значение моды амплитудного распределения (ЛР) сигналов акустической эмиссии (АЭ). При этом износ режущего инструмента не-влияет на проведение оптимизации, так как с увеличением износа растет дисперсия амплитудного распределения, а мода является постоянной величиной. Сущность способа для выбора оптимальной скорости заключается в следующем . С увеличением скорости резания увеличивается энергия соударения микронеровностей - источников волн напряжений в зоне контакта, т.е. увеличивается значение моды АР сигналов АЭ. При дальнейшем увеличении скорости резания начинает проявляться температурный фактор обработки. Это приводит к уменьшению прочностных свойств микронеровностей. Поэтому энергия соударения последних уменьшается, т.е. уменьшается значение моды АР сигналов ЛЭ. Однако общее число импульсов увеличивается за счет увеличения скорости резания. Таким образом, до точки излома, т.е. максимального значения моды АР, доминирующим является адгезионно-усталостный износ. При увеличении температуры в зоне контакта процесс адгезионного схватывания становится менее интенсивным, что приводит к повьш ению стойкости инструмента. В дальнейшем (за точкой излома) начинает доминировать диффузионный износ и стойкость инструмента падает. При этом точка излома является границей доминирующих адгезионного и диффузионного износов режущего инструмента, в которой суммарный износ является минимальным. АР сигналов АЭ при точении можно аппроксимировать нормальным законом распределения, а при фрезеровании тем же законом, но с положительным коэффициентом асимметрии, что объяс няется прерывистым характером проце са резания (удар). Таким образом, математическое ожидание АР сигналов ЛЭ при фрезеровании учитывает удар, а следовательно, не может являться физическим аналогом стойкости инстр мента. Общее число импульсов и площадь под кривой распределения с уменьшением скорости убывают по гиперболическому закону. С помощью этих характеристик можно определить оптимальный диапазон скоростей, а не единственную оптимальную скорость-, на них влияет износ инструмента-, для них нет математического понижен оптимума, т.е. им присущи все те не достатки, которые рассмотрены при анализе известных способов. На фиг. 1 показан пример оптимизации скорости резания на фиг. 2 оптимизация геометрии режущего инструмента на фиг. 3 - выбор смазоч но охлаждающей жидкости; на фиг.4 выбор материала; на фиг. 5 - выбор числа зубьев фрезы. Пример 1. Оптимизация скорости резания (фиг. 1). Операция механической обработки фрезерование. Режимы обработки: 5 31,5 мм/мин, -t 2,5 м, В 25 мм Фреза: , материал режущей части Р6М5, d 20,1 мм, -f 14, о1 15°, W 40 . Обрабатываемые материалы: кривая 1 - ЭП-678 при HRC 24 ( 0. 19,89 м/мин), кривая 2 - ЭП-678 при HRC 41 (Vonr 12,5 м/мин), кривая 3 - ЭИ-654 (опт 10 м/мин). П р и м е pi 2. Оптимизация геометрии режущего инструмента (фиг.2) Операция механической обработки точение. Резцы РК6-ОМ с геометрией режущей части: ot 15°, 4 90°, 2 0,2 мм, Л о. Обрабатываемый материал РТ1-0. Режимы обработки: V 47,75 м/мин, 5 0,015 мм/об, t 0,1 мм. Оптимизируемьтм параметром является угол (тГопт 0°} . П р и м е р 3. Выбор смазочноохлаждающей жидкости (СОЖ) при фрезеровании (фиг. 3). Режимы обработки: V 31,41 м/мин S 65 мм/мин, -Ь 1,25 мм, В 25 м Фреза: z 5, материал режущей части 55 1 44 Р6М5, d 25 мм, т 14° , оС 15, UJ 40. . Обрабатываемый материал ЭП-678 (HRC 34) Применяемая СОЖ: кривая 4 -на воздухе (Л „,, 38) , кривая 5- Укринол-1 (), кривая 6-ОСМЗ ( 56), кривая 7 - МР99 (оптимальная, так как А., .. 64). П р и м е р 4. Выбор материала обработки на основе его обрабатываемости при фрезеровании (фиг. 4). Режимы обработки: V 20 м/мин, 5 63 мм/мин, i 1,24 мм, В 25 мм. Фреза: z 5, материал режущей части Р6М5, у 14, 0 15% 40°. Обрабатываемьш материал ЭП-678: кривая 8 HRC 41 (), кривая 9 - HRC 38 (,, 50), кривая 10 - HRC 24 (оптимальная Ад,оду 68). Пример 5. Выбор числа зубьев при фрезеровании (фиг. 5). Режимы обработки: V 29 м/мин, S 250 мм/мин, ,. Обрабатываемый материал АМГб. Фреза: «1 18,5 мм, материал режущей части Р6М5, -5- 14°, oL 15°,u) 40°. Число зубьев: кривая 11 - z 5 (А моАьГ б) , кривая 12 - (А 70), кри3 (оптимальное вая 13 - 2 При реализации способа используют комплект аппаратуры, состоящий из анализатора волн напряжений (АВН-1М), нормализатора импульсов (НИ-1) амплитудного анализатора (АИ-256-6) и цифропечатающего устройства (БЗ-151М). Датчик крепят на шпиндель фрезерного и резцедержатель токарного станков. Частота регистрации сигналов 0,1-2,0 мГц. Методика проведения экспериментов едина. Цифропечатающее устройство .распечатывает амплитудное распределение на ленте в виде двух колонок цифр: левая - номер канала (величина амплитдуды), правая - соответствующее число импульсов в канале. По распечатке амплитудного распределения находят канал с максимальным числом импульсов, KOTOpbtfi является модой амплитудного распределения.. В дальнейшем моды сравниваются. Использование предлагаемого способа акустической оптимизации процессов механической обработки позволяет повысить производительность и точность настройки техпроцесса.

75 10 -505 10 Фиг 2

20 0 60 ВО Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Способ оптимизации процесса механической обработки | 1987 |

|

SU1445861A1 |

| Способ оптимизации процессаРЕзАНия | 1979 |

|

SU831532A1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА В ЖИДКОМ АЗОТЕ И ЕГО ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2315116C2 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| ИЗНОСОСТОЙКОЕ ТВЕРДОЕ ПОКРЫТИЕ ДЛЯ ЗАГОТОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450081C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ обработки металлов резанием | 1984 |

|

SU1194581A1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ, при котором регистрируют амплитудное распределение сигналов акустической эмиссии, -по параметрам которого определяют интенсивность износа режущего инструмента и выбирают параметры технологического процесса, обеспечивающие наименьший износ, отличающийс я тем, что, с целью повьшения производительности, в качестве параметра, характеризующего износ режущего инструмента, выбирают моду амплитудного распределения, изменяют оптимизируемый технологический параметр, определяют при этом значения моды и по наибольшей ее величине определяют § оптимальное значение технологического параметра. (Л ;о х 35 41 4 / IL /iUH

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грановский Г.И | |||

| и др | |||

| Резание металлов, М., Машгиз, 1954, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-22—Подача