ел to

1

Изобретение относится к металлургии н литейному производству, в частности к производству высокопрочного чугуна.

Цель изобретения - повышение качества высокопрочного чугуна и снижение трудоемкости его получения.

При обработке расплава лигатурой в количестве 0,12-0,15% от массы расплава, содержащей РЗМ, происходит предварительная очистка расплава от кислорода и серы.

1401052

ких температурах ваграночного чугуна в меньшей степени испаряется основной гло- буляризирующий компонент модификатора - магний. РЗМ цериевой группы, магний, кальций и кремний, входящие в состав мо- дификатора, обладая большим сродством к сере, кислороду и азоту, связывают их в неметаллические включения. Продувка расплава осушенным воздухом за счет барботи- рования и флотирующего действия пузырьОбразующиеся при этом значительные ко- 10 ков воздуха создает благоприятные усло- личества продуктов химических реакций компонентов лигатуры с кислородом и серой служат центрами графитизации, увеличивая склонность чугуна к графитизации. При обработке расплава количеством лигатуры, меньшим нижнего значения указанных пределов (таблица, вариант 2), происходит недостаточное рафинирование металла от кислорода и серы, что приводит к появлению в структуре чугуна гра15

ВИЯ для перевода неметаллических включений в шлак и очищения расплава от газов, что способствует повышению прочностных и пластических свойств получаемого высокопрочного чугуна. Кроме того, окисление кремния кислородом воздуха частично компенсирует падение температуры расплава при продувке его осушенным воздухом и приводит к образованию новых центров кристаллизации, повышающих граита пластинчатой формы. Кроме того, по- 20 фитизирующую способность кремния, уменьнижается графитизирующий эффект от ввода лигатуры. В случае обработки расплава количеством лигатуры, большим верхнего предела (вариант 6), проявляется отбеливающее действие церия, входящего в состав лигатуры, что приводит к понижению пластических свойств чугуна. Присадку лигатуры дают в начале вылива металла в ковш на струю металла в виде кусков размером 2-5 мм. Небольшие добавки лигатуры практически не понижают температуру расплава.

Перед сливом расплава из вагранки на дно ковша помещают магнийкальцийсодер- жащий модификатор в количестве 1,8- 2,0% от массы модифицируемого расплава в виде кусков размером 10-30 мм, и после

шая склонность чугуна к отбелу.

Давление воздуха при продувке должно превышать давление столба металла в ковше на 0,6-0,8 атм. Это обеспечивает интенсивный барботаж расплава без выброса че25 рез край ковша. Указанное давление достаточно хорошо для растворения модификатора и перемешивания расплава. Если градиент между давлением воздуха и высотой металла в ковше менее 0,6 атм, то не удается достичь оптимального перемешивания

30 расплава и растворения присадки модификатора, а превышение этого параметра (более 0,8 атм) не позволяет заполнить ковш более, чем на 60% его полезной высоты из-за сильного барботирования расплава, и, кроме того, небезопасно в отношении охраны труда.

заполнения ковша расплавом его продува- Расход воздуха в пределах 0,3-0,5 расплава обеспечивает его очищение от вредных примесей. При расходе воздуха менее 0,3 расплава его влияние на свойства чугуна проявляется слабо, а- превышение

ют через пористые элементы днища ковша осушенным воздухом при расходе воздуха 0,3-0,5 расплава и давлении, превышающем давление столба расплава в ковлава обеспечивает его очищение от вредных примесей. При расходе воздуха менее 0,3 расплава его влияние на свойства чугуна проявляется слабо, а- превышение

ше на величину 0,6-0,8 атм, до прекраще- 40 количества 0,5 м /т расплава приводит к

ния пироэффекта.

При обработке, расплава количеством модификатора, меньщим 1,8% (вариант 7) не происходит полной глобуляризации включений графита. Обработка расплава большим.

повышенному угару кремния, марганца и углерода.

Комплексное воздействие элементов, входящих в состав модифицирующих присадок и продувка расплава осушенным воздухом

чем 2,0% (вариант 11), количеством моди- 5 в указанных границах обеспечивают трефикатора приводит к увеличению карбидной составляющей в структуре чугуна, что приводит к понижению пластических свойств металла. При продувке осушенным воздухом происходит интенсивное перемешивание расплава, в результате чего размывается шлаковая пленка, образующаяся на кусках модификатора при взаимодействии его с расплавом, и происходит, несмотря на низкую температуру модифицируемого расплава.

50

буемую чистоту модифицируемого расплава и получение чугуна с щаровидным графитом.

Оценку эффективности использования предлагаемого способа получения высокопрочного чугуна по сравнению с известным производят в условиях литейного цеха. Критерием качества служат соотношения шаровидного и пластинчатого графита в структуре металла, величина предела прочности

1401052

ких температурах ваграночного чугуна в меньшей степени испаряется основной гло- буляризирующий компонент модификатора - магний. РЗМ цериевой группы, магний, кальций и кремний, входящие в состав мо- дификатора, обладая большим сродством к сере, кислороду и азоту, связывают их в неметаллические включения. Продувка расплава осушенным воздухом за счет барботи- рования и флотирующего действия пузырь10 ков воздуха создает благоприятные усло-

15

ВИЯ для перевода неметаллических включений в шлак и очищения расплава от газов, что способствует повышению прочностных и пластических свойств получаемого высокопрочного чугуна. Кроме того, окисление кремния кислородом воздуха частично компенсирует падение температуры расплава при продувке его осушенным воздухом и приводит к образованию новых центров кристаллизации, повышающих гра 20 фитизирующую способность кремния, уменьшая склонность чугуна к отбелу.

Давление воздуха при продувке должно превышать давление столба металла в ковше на 0,6-0,8 атм. Это обеспечивает интенсивный барботаж расплава без выброса че25 рез край ковша. Указанное давление достаточно хорошо для растворения модификатора и перемешивания расплава. Если градиент между давлением воздуха и высотой металла в ковше менее 0,6 атм, то не удается достичь оптимального перемешивания

30 расплава и растворения присадки модификатора, а превышение этого параметра (более 0,8 атм) не позволяет заполнить ковш более, чем на 60% его полезной высоты из-за сильного барботирования расплава, и, кроме того, небезопасно в отношении охраны труда.

Расход воздуха в пределах 0,3-0,5 распРасход воздуха в пределах 0,3-0,5 расплава обеспечивает его очищение от вредных примесей. При расходе воздуха менее 0,3 расплава его влияние на свойства чугуна проявляется слабо, а- превышение

количества 0,5 м /т расплава приводит к

повышенному угару кремния, марганца и углерода.

Комплексное воздействие элементов, входящих в состав модифицирующих присадок и продувка расплава осушенным воздухом

в указанных границах обеспечивают в указанных границах обеспечивают тре50

буемую чистоту модифицируемого расплава и получение чугуна с щаровидным графитом.

Оценку эффективности использования предлагаемого способа получения высокопрочного чугуна по сравнению с известным производят в условиях литейного цеха. Критерием качества служат соотношения шаровидного и пластинчатого графита в структуре металла, величина предела прочности

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1799916A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| Модификатор для чугуна и стали | 1977 |

|

SU785373A1 |

| Способ обработки чугуна в литниковой системе | 1985 |

|

SU1397491A1 |

Изобретение относится к металлургии и литейному производству, в частности к производству высокопрочного чугуна. Цель изобретения - повышение качества высокопрочного чугуна и снижение трудоемкости его получения. Способ производства высокопрочного чугуна включает обработку расплава магнийкальциевым модификатором, подаваемым в ковш перед заливкой расплава, и последующую заливку расплава в ковш. Расплав обрабатывают модификатором с содержанием кальция 6-12% в количестве 1,8-2,0% от массы расплава, а при заливке расплава в ковш на струю подают лигатуру РЗЛ1 в количестве 0,12-0,15% от массы заливаемого расплава и продувают его через дниш,е ковша осушенным воздухом до прекращения пироэффекта при расходе, воздуха 0,3-0,5 м на тонну расплава и давлением, превышающим давление столба расплава в ковше на 60-80 кПа. 1 табл. I сл

интенсивное и равномерное растворение ком ее при растяжении, относительное удлинение понентов модификатора по всей массе распла- и твердость чугуна.

ва и, как следствие, увеличение степениДля этого расплавленный исходный

усвоения модификатора. Кроме того, при низ- чугун, содержащий, %: С 3,5-3,6; Si 1,9-

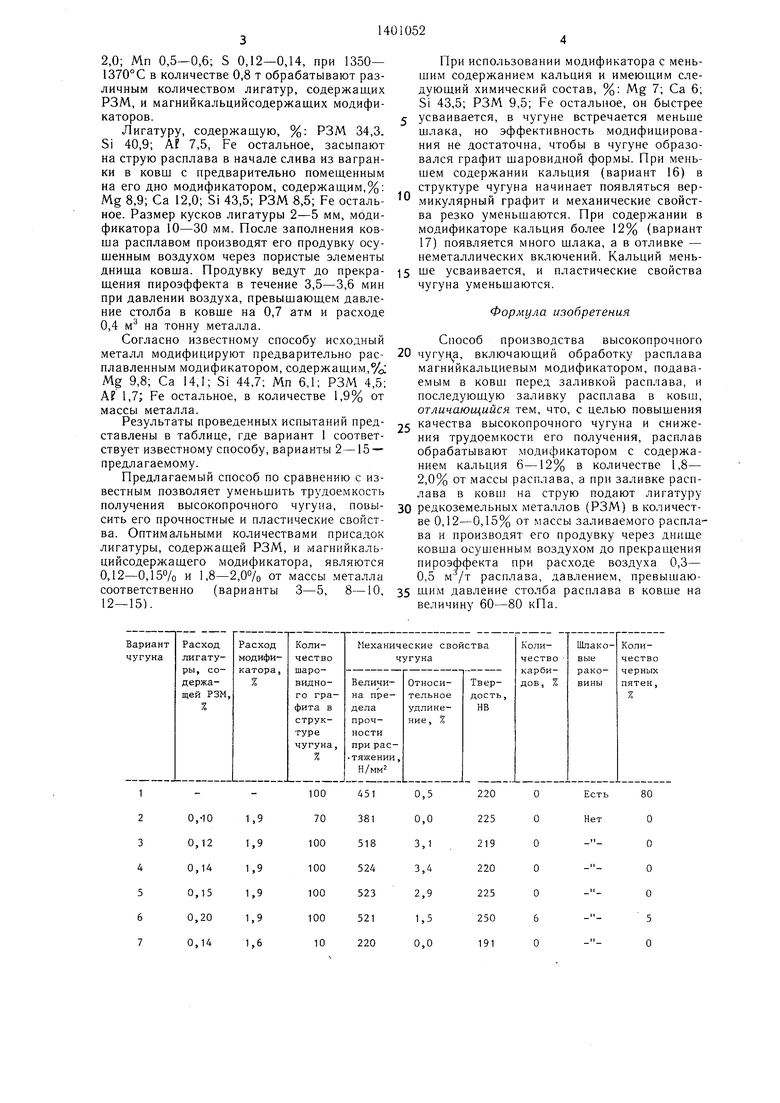

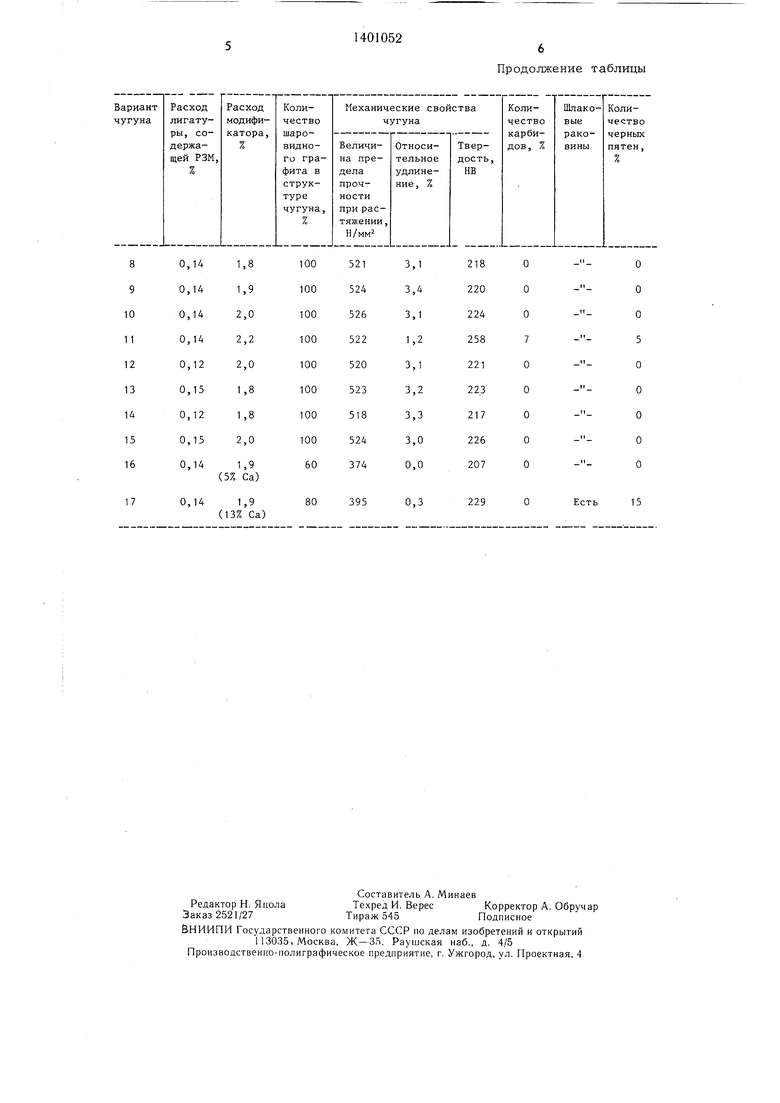

2,0; Мп 0,5-0,6; S 0,12-0,14, при 1350- 1370°С в количестве 0,8 т обрабатывают различным количеством лигатур, содержащих РЗМ, и магнийкальцийсодержащих модификаторов.

Лигатуру, содержащую, %: РЗМ 34,3. Si 40,9; АР 7,5, Fe остальное, засыпают на струю расплава в начале слива из вагранки в ковщ с предварительно помещенным на его дно модификатором, содержащим,%; Mg 8,9; Са 12,0; Si 43,5; РЗМ 8,5; Fe остальное. Размер кусков лигатуры 2-5 мм, модификатора 10-30 мм. После заполнения ковша расплавом производят его продувку осушенным воздухом через пористые элементы днища ковща. Продувку ведут до прекращения пироэффекта в течение 3,5-3,6 мин при давлении воздуха, превыщающем давление столба в ковше на 0,7 атм и расходе 0,4 м на тонну металла.

Согласно известному способу исходный металл модифицируют предварительно расплавленным модификатором, содержащим,%; Mg 9,8; Са 14,1; Si 44,7; Мп 6,1; РЗМ 4,5; АР 1,7; Fe остальное, в количестве 1,9% от массы металла.

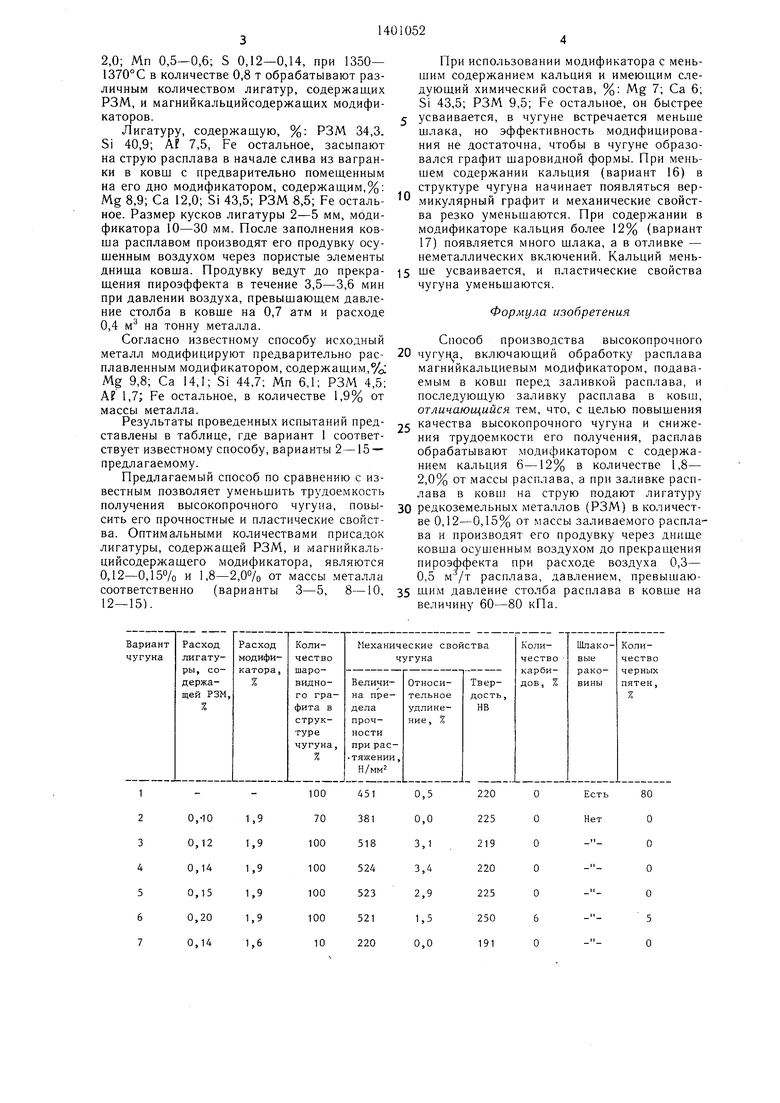

Результаты проведенных испытаний представлены в таблице, где вариант 1 соответствует известному способу, варианты 2-15 - предлагаемому.

Предлагаемый способ по сравнению с известным позволяет уменьщить трудоемкость получения высокопрочного чугуна, повысить его прочностные и пластические свойства. Оптимальными количествами присадок лигатуры, содержащей РЗМ, и магнийкаль- цийсодержащего модификатора, являются 0,12-0,15% и 1,8-2,00/0 от массы металла соответственно (варианты 3-5, 8-10, 12-15).

При использовании модификатора с мень- щим содержанием кальция и имеющим следующий химический состав, %: Mg 7; Са 6; Si 43,5; РЗМ 9,5; Fe остальное, он быстрее

усваивается, в чугуне встречается меньше шлака, но эффективность модифицирования не достаточна, чтобы в чугуне образовался графит шаровидной формы. При меньшем содержании кальция (вариант 16) в структуре чугуна начинает появляться вермикулярный графит и механические свойства резко уменьшаются. При содержании в модификаторе кальция более 12% (вариант 17) появляется много шлака, а в отливке - неметаллических включений. Кальций меньше усваивается, и пластические свойства чугуна уменьшаются.

Формула изобретения

Способ производства высокопрочного

чугунка, включающий обработку расплава магнийкальциевым модификатором, подаваемым в ковш перед заливкой расплава, и последующую заливку расплава в ковш, отличающийся тем, что, с целью повышения

качества высокопрочного чугуна и снижения трудоемкости его получения, расплав обрабатывают модификатором с содержанием кальция 6-12% в количестве 1,8- 2,0% от массы расплава, а при заливке расплава в ковш на струю подают лигатуру

редкоземельных металлов (РЗМ) в количестве 0,12-0,15% от массы заливаемого расплава и производят его продувку через днище ковша осушенным воздухом до прекращения пироэффекта при расходе воздуха 0,3- 0,5 м /т расплава, давлением, превышаюшим давление столба расплава в ковше на величину 60-80 кПа.

Продолжение таблицы

| Технология плавки и внепечной обработки серого, ковкого и высокопрочного чугунов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-07-16—Подача