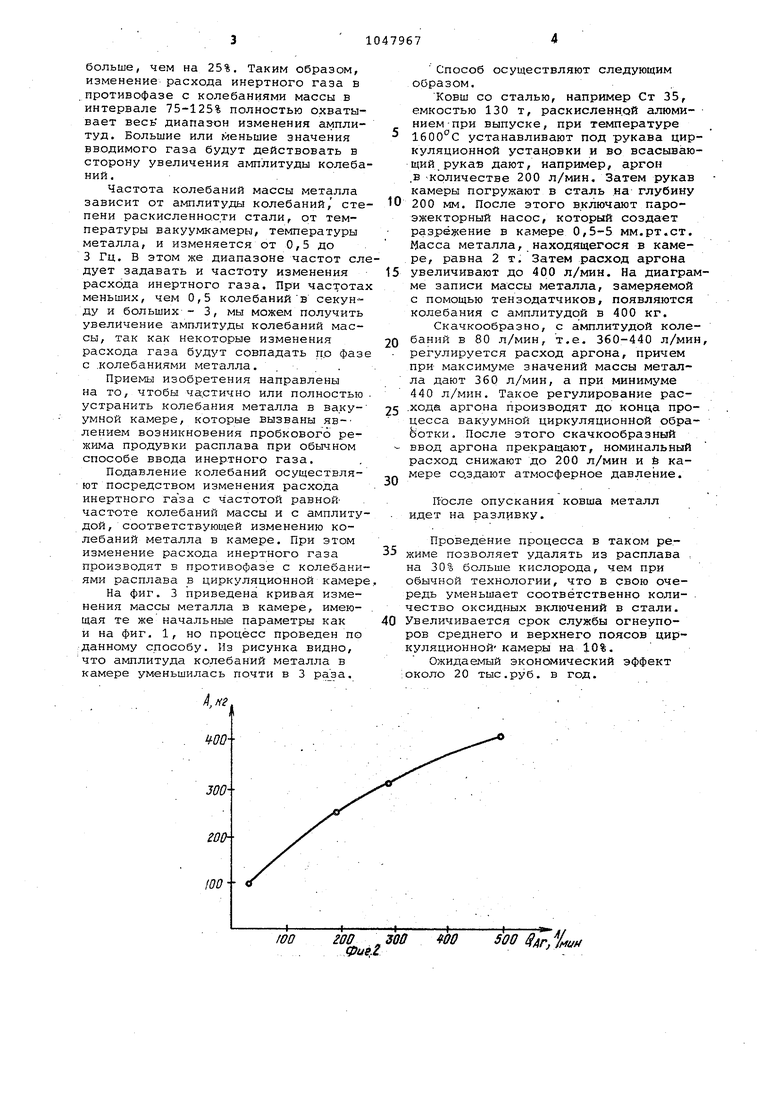

Изобретение относится к металлур гии стали,, а именно к внепечной обработке стали. Известен способ циркуляционного вакуумирования металла, включающий подачу инертного газа во всасывающиы патрубок fll. Однако при -этом способе расход инертного газа в течение всего проiiecca вакуумирования остается посто янньм., Ьаиболее близким к предлагаемому является способ управления процессо циркуляционного вакуумирования стал включающий измерение расхода инертного газа по массе металла 2. Данный способ характеризуется существенныминедостатками. Так как процесс вакуумной обработки стали при постоянных значения расхода инертного газа идет в пробковом режиме, т.е. когда в подъемном рукаве ч ередуются двухфазные области с прЪобладанием газовой или металлической фазы, то в одном случае имеют место крупные газовые пузыри, окруженные металлом, а в др 1ом - малое количество мелких пузырей. 3 первом случае, так как удале Hiie водорода или реакция -обезуглеро живания и последующая диффузия СО )1роисхог,ят на поверхности этих пууырек, то гтроцессы дегазации относительмо . замедлены вследствие недостаточно развитой поверхности pea гировання в среде инертный газ сталь ,. ..Во втором случае, когда в дпухфазиой области преобладает ме аллическая фаза, которая имеет : инутр5- себя более мелкие пузыри с ia..l их количеством, скорость дегазации ргюплава также снижена изэа мгиюго .гЭ-зосодеркания расплава. Таким образом, при таком режиме цир куляции получают заниженные результаты по дегазации металла -относиTiSJibHo возможностей установки, , Кроме того, при пробковом режиме работы установки, в то время, когда на поверхность металла выходит круп ный пузырь, в .камере возникают выплески металла и забрызгивание стен камеры и крышки. Следствием этого является дополнительный износ футеровки, поскольку эти скраповины при подогреве камеры окисляются и разрушают огнеупоры. Кроме того, окисленный металл, сползая со стенок во время вакуу мной обработки, окис.ляет : в.акуумируемукГF. сталь, ухудшая ее качество. При проведении процесса диркуляционного вакуумирования при рекомен дованных расходах инертного газа возникает -пробковый режим, имеют значительные сотрясения вакуумной камеры, которые отрицательно влияют на срок службы огнеупоров и на герметичность вакуумныхуплотнений, сокращая длительность службы установки . Цель изобретения. - повышение качества обрабатываемого металла. Поставленная цель достигается тем, что со.гласно способу управления процессом циркуляционного вакуумирования стали, включающему изменение расхода инертного газа по массе металла, расход инертного газа изменяют периодически в интервале 75-125% от номинального значения с частотой 0,5-3 колебания в секунду. Максимум значения расхода инертного газа задают при минимуме массы металла в камере, а минимум расхода - при максимуме массы металла. Суть способа.заключается в том, что инертный газ вводят во всасывающий патрубок в противофазе с колебаниями массы металла в циркуляционной камере. . На фиг. 1 приведена диаграмма ЗШ1ИСИ на потенциометре КСП-4 массц металла в камере во время вакуумирова ния/ на фиг о 2- зависимости амплитуды колебаний от расхода аргона для полностью успокоенных сталей, на фиг. 3 - кривая изменения массы металла в камере по данному способу. На кривую изменения количества стали (фиг. 1) накладываются колебания, амплитуда которых составляет около 200 кг и частота около 1 Гц. . .Амплитуда колебаний массы металла в камере различна и зависит от расхода инертного газа и от степени раскисленности стали. Размах колебаний увеличивается с увеличением расхода газа и уменьшается с увеличением степени раскисленности стали. Как видноf полный диапазон рабочего изменения амплитуд находится в пределах 100-400 кг при изменении расхода инертного газа от 100 до 500 л/мин. При этом максимальные , изменения амплитуды колебаний получаются при высоких расходах инертнего газа и, кроме того, при малых количествах металла,, находящегося в вакуумной камер.е. В экстремальных условиях, т.е. при. самой малой возможной массе металла в камере ( при такой, когда в камере присутствует металл, обеспечивающий только скорость циркуляции), в количестве около 1 т и максимальной аг/шлитуде колебаний, составляющей 500 кг, . отношение амплитуды колебаний к массе металла составляет 50%. Отклонение от среднего значения, следовательно, ±25%. Поскольку эти колебания обязаны своим появлением инертному газу, то колебания его расхода в пробковом режиме также не могут отклоняться от среднего

больше, чем на 25%, Таким образом, изменение расхода инертного газа в противофазе с колебаниями массы в интервале 75-125% полностью охватывает весь диапаз-он изменения амплитуд. Большие или меньшие значения вводимого газа будут действовать в сторону увеличения амплитуды колебаний..

Частота колебаний массы металла зависит от амплитуды колебаний, степени раскисленно.сти стали, от температуры вакуумкамеры, температуры металла, и изменяется от 0,5 до 3 Гц. В этом же диапазоне частот слдует задавать и частоту изменения расхода инертного газа. При частота меньших, чем 0,5 колебанийв секун- ду и больших - 3, мы можем получить увеличение амплитуды колебаний массы, так как некоторые изменения расхода газа будут совпадать п.о фаз с .колебаниями металла. ...

Приемы изобретения направлены на то, чтобы ча.стично или полностью устранить колебания металла в ва.куумной камере, которые вызваны явлением возникновения пробкового режима продувки расплава при обычном способе ввода инертного газа.

Подавление колебаний осуществляют посредством изменения расхода инертного газа с частотой равнойчастоте колебаний массы и с амплитудой, соответствующей изменению колебаний металла в камере. При этом изменение расхода инертного газа производят в противофазе с колебаниями расплава в циркуляционной камер

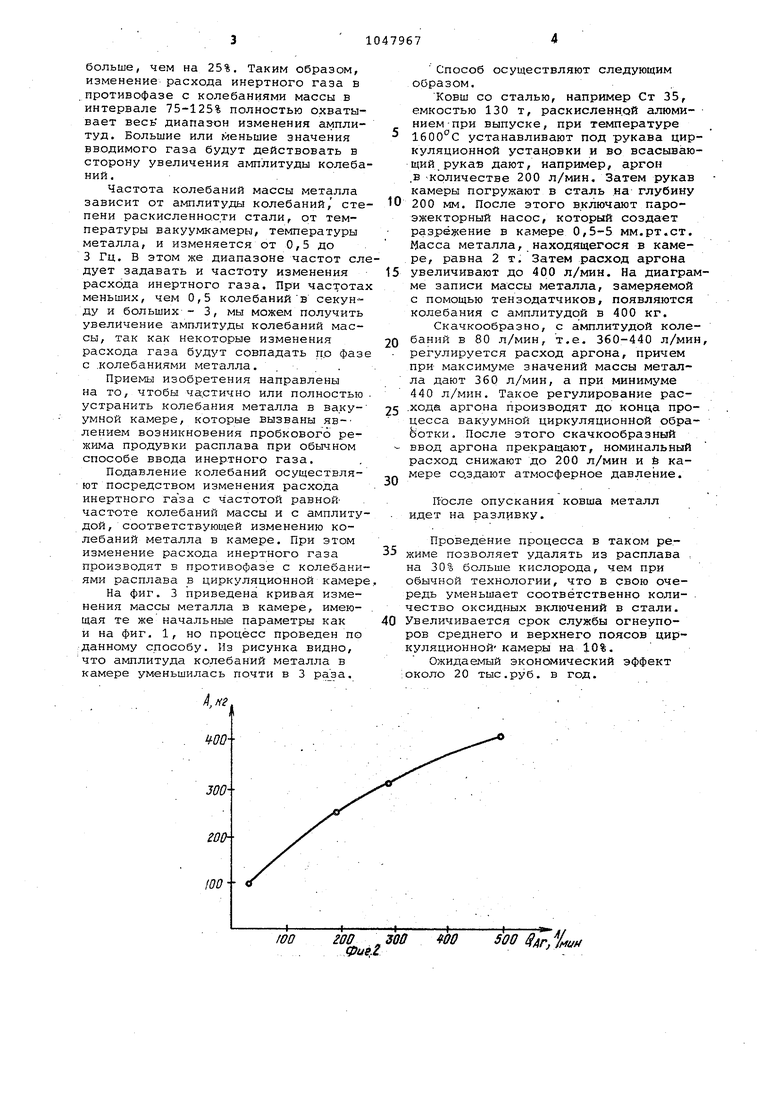

На фиг. 3 приведена кривая изменения массы металла в камере, имеющая те же начальные параметры как и на фиг. 1, но процесс проведен по .данному способу. Нз рисунка видно, что амплитуда колебаний металла в камере уменьшилась почти в 3 раза.

,нг

WO-го О 300

/ffff

Способ осуществляют следующим образом.

Ковш со сталью, например Ст 35, емкостью 130 т, раскисленн.ой алюминием-при выпуске, при температуре 1600°С устанавливают под рукава циркуляционной устанрвки и во всасывающий рукав дают, например, аргон .в -количестве 200 л/мин. Затем рукав камеры погружают в сталь на глубину

0 200 мм. После этого включают пароэжекторный насос, который создает разрежение в камере 0,5-5 мм.рт.ст. Масса металла, находящегося в камере, равна 2 т. Затем расход аргона

5 увеличивают до 400 л/мин. На диаграмме записи массы металла, замеряемой с помощью тензодатчиков, появляются колебания с амплитудой в 400 кг.

Скачкообразно, с амплитудой коле0 баний в 80 л/мин, т.е. 360-440 л/мин, регулируется расход аргона, причем при максимуме значений массы металла дают 360 л/мин, а при минимуме 440 л/мин. Такое регулирование рас5 .хода аргона производят до конца процесса вакуумной циркуляционной обраЬотки. После этого скачкообразный - ввод аргона прекращают, номинальный расход снижают до 200 л/мин и 6 камере со.здают атмосферное давление.

После опускания ковша металл идет на разливку.

Проведение процесса в таком режиме позволяет удалять из расплава на 30% больше кислорода, чем при обычной технологии, что в свою очередь уменьшает соответственно количество оксидных включений в стали. Увеличивается срок службы огнеупоров среднего и верхнего поясов циркуляционной камеры на 10%.

Ожидаемый эконся ический эффект ;около 20 тыс.руб. в год.

т 500 Ar,%i/ff Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом вакуумирования стали | 1976 |

|

SU591516A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1986 |

|

SU1361183A1 |

| Система автоматического управления установкой циркуляционного вакуумирования стали | 1984 |

|

SU1199806A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Патрубок с боковым подводом газа | 1980 |

|

SU949007A1 |

| Устройство для циркуляционного вакуумирования стали | 1981 |

|

SU1032025A1 |

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЦИРКУЛЯЦИОННОГО ВАКУУМПРОВАНИЯ СТАЛИ, включающий .изменение расхода инертного газа по массе металла, отличающийся тем, что, с целью повышения качества обрабатываэмого металла, расход инертного газа изменяют периодически в интервале 75-125% от номинального значения с частотой 0,5-3 колебания в секунду. 2. Способ по п. 1, отличающийся тем, что максимум значения расхода инертного газа задают при минимуме массы металла в циркуляционной камере, а минимум :расхода - при максимуме мегсск металла .-, . 4 1 СО G5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1183524, кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ активного процесса дегазации жидкого металла | 1973 |

|

SU478875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-14—Подача