(54) СПОСОБ УПРАВЛЕВИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Способ управления процессом циркуляционного вакуумирования стали | 1982 |

|

SU1047967A1 |

| Способ обработки жидкого металла | 1979 |

|

SU836130A1 |

| Устройство для циркуляционного вакуумирования стали | 1981 |

|

SU1032025A1 |

| Способ раскисления стали | 1981 |

|

SU998532A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Устройство для рафинирования и модифицирования стали | 1981 |

|

SU981387A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Патрубок с боковым подводом газа | 1980 |

|

SU949007A1 |

Изобретение относится к внепечной обработке стали и может быть использоваво для провеления процесса вакуумирования стали циркуляционным способом.

Известен способ ухфавления процессом вакуумирования стали по амплитуд-но-частотным характеристикам колебания вакуумной камеры {1J. Данный способ возможно использовать только на переносных установках циркуляционного вакуумирования.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ управления ,процеЪсом вакуумирования стали циркуляционным способом, при котором измеряют расход отходяпдах газов и при отклонении расхода от максимального значения воздейртвуют..на .расход инертного газа, вновь выводят пр1эцесс дегазации металла на- оптйма.льйый рвжй;М

Недостаток известного способу со стоит в том, что при вакуу1«1ровании стали для измерения расхода отходящих газов необходимо использовать массспектрометр со счетно-решающим устрюйством,эк ;плуатация которого в условиях сталеплавильного цеха весьма сложна дрвышенная температура, запыленность.

вибрация и кроме всего для установки устройства треб5тотся значительные производственные гглощади, а результаты измерений масс-спектрометром со счвтнс-реша«хцим устройством являются косвенными показателями изменения качв ства металла при вакуумирсжании.

Целью изобретения является управление процессом вакуумирования стали в

оптимальном режиме по показателям ка- честна металла, сокращение времени ва-. куумирования и повьалвние качества металла ..

Поставленная цель достигается тем,

что определяют значения производной от разности активностей кислорода металле во всасывающем и сливном рукавах и, изменяя расход инертного газа, поддерживают значение производной

на минимуме.

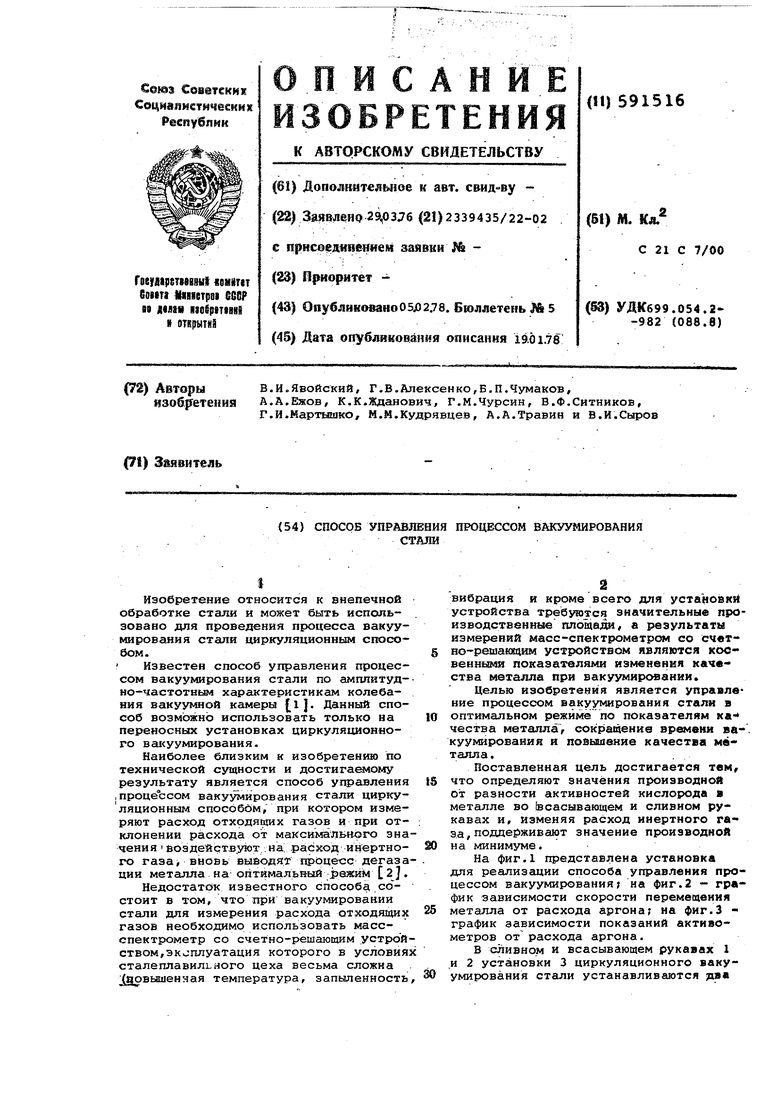

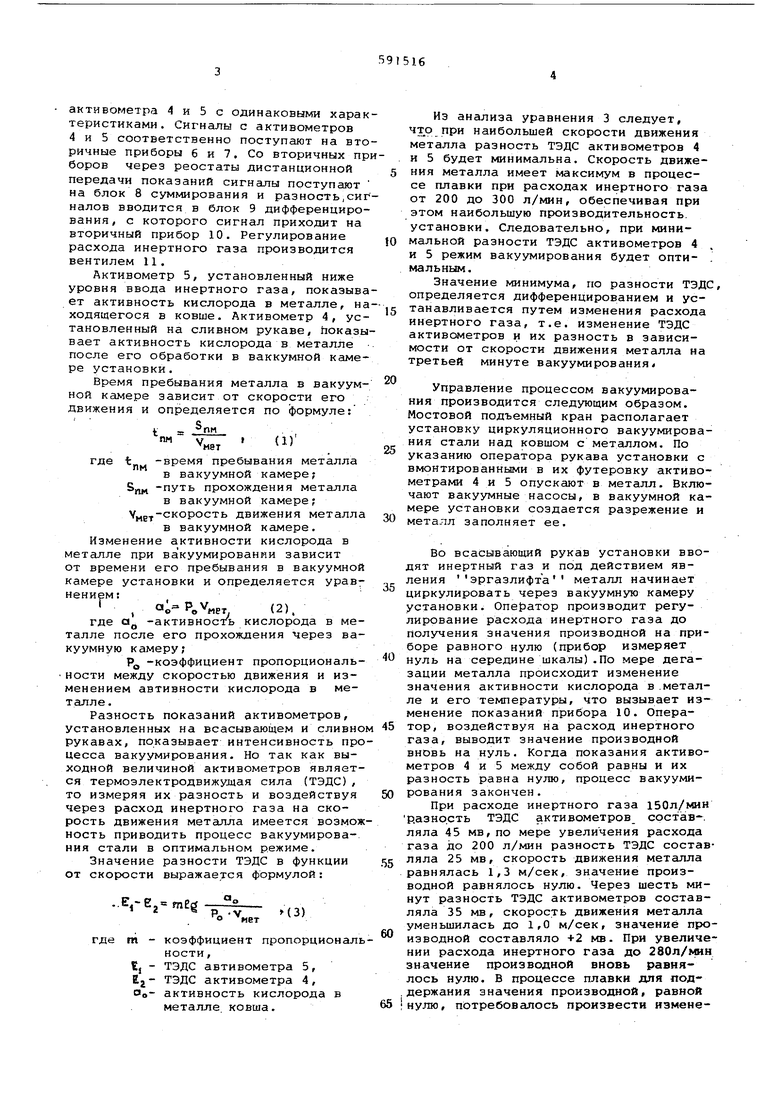

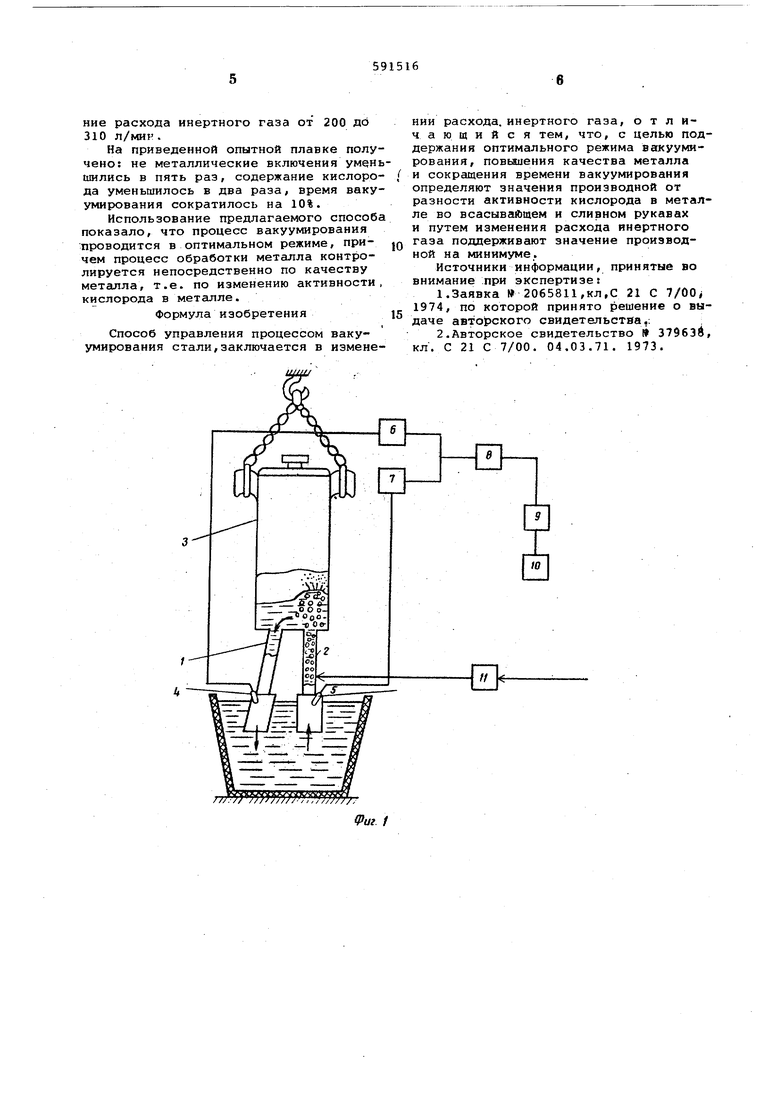

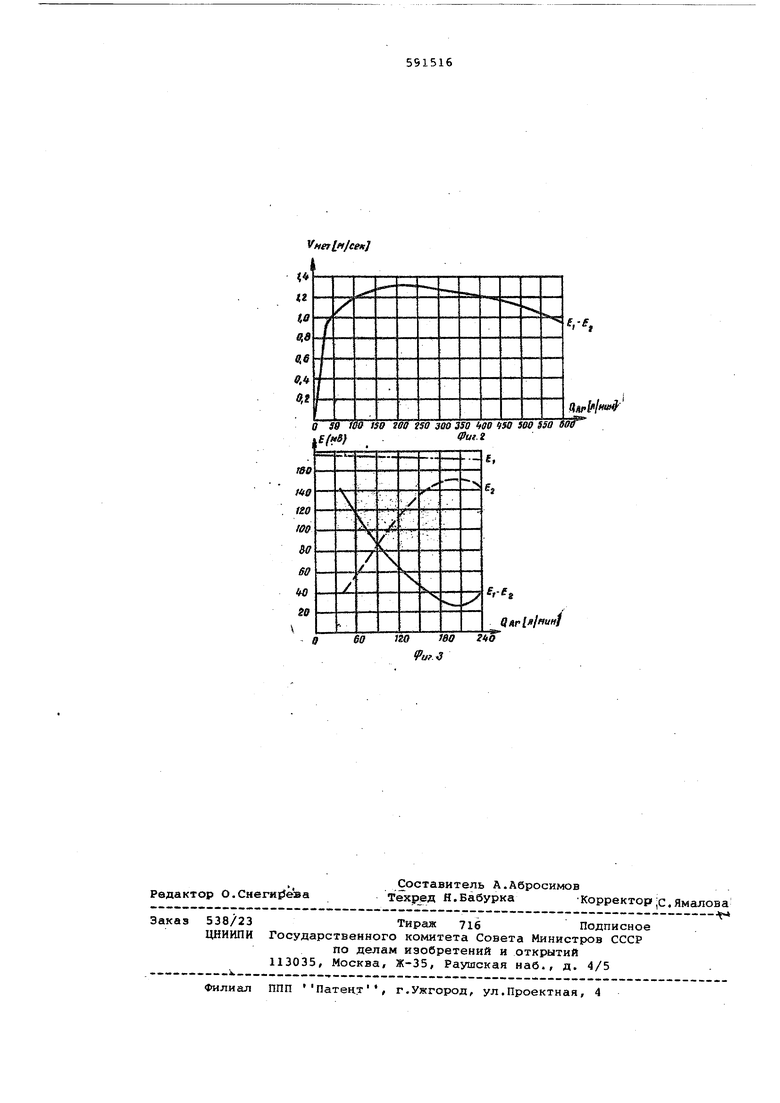

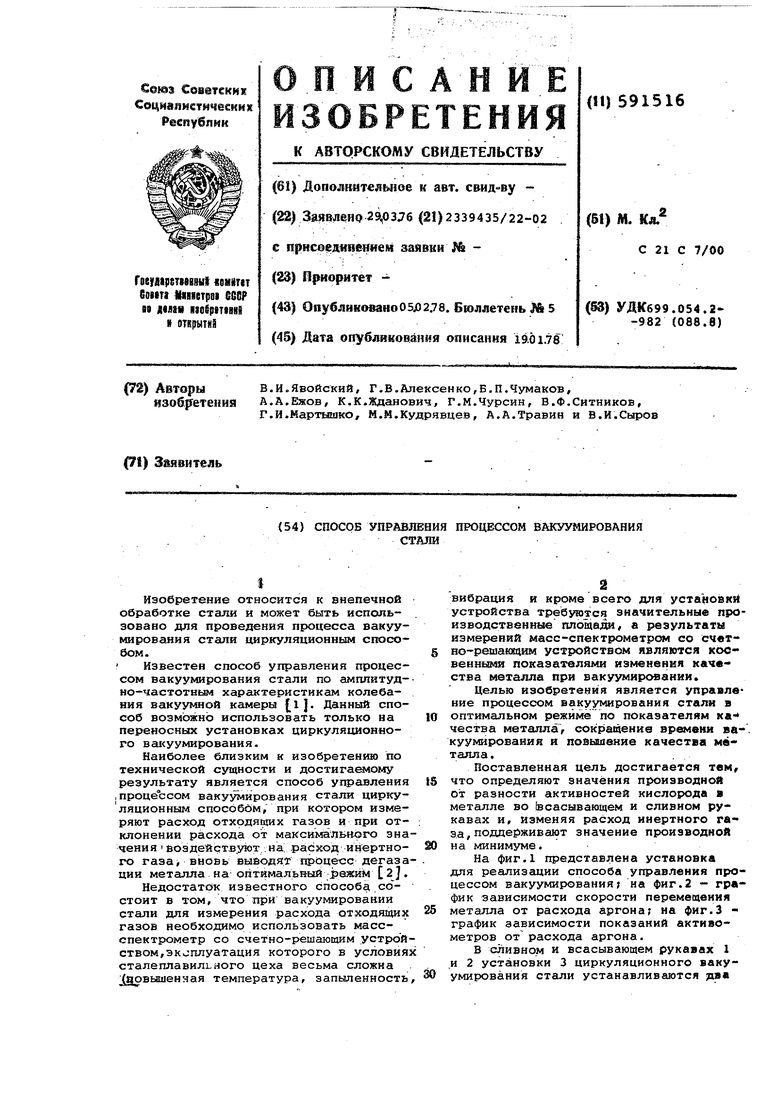

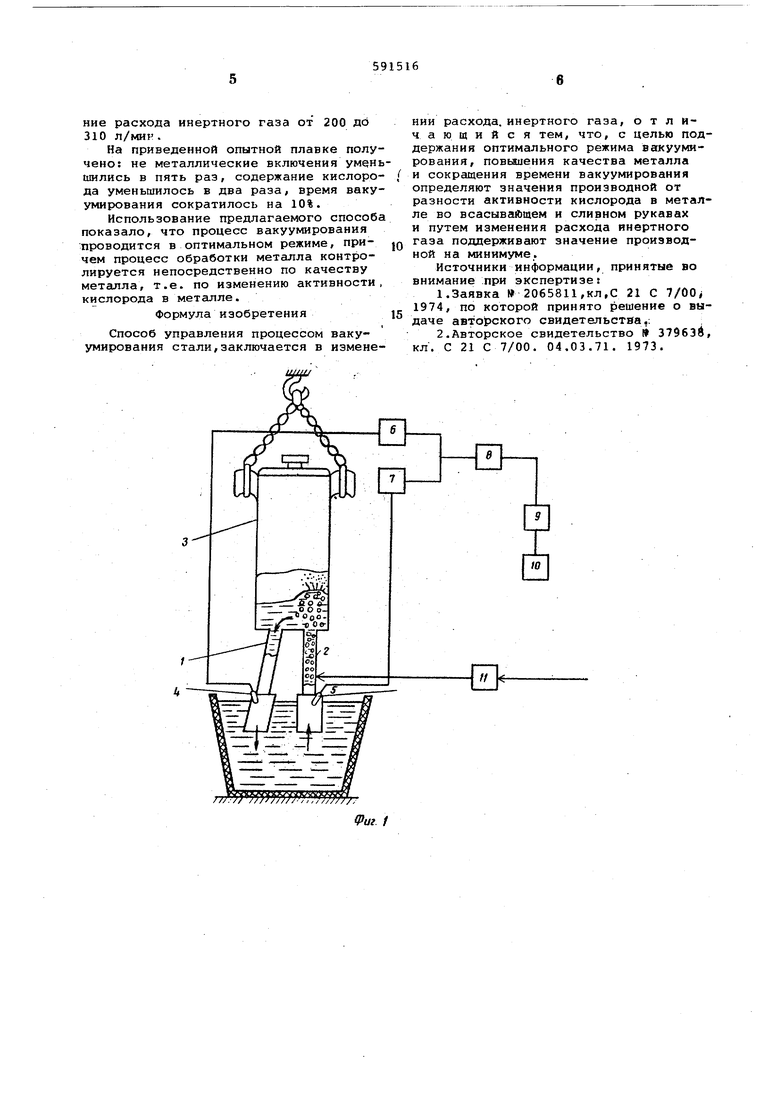

На фиг.1 представлена установка для реализации способа управления процессом вакуумирования на фиг.2 - график зависимости скорости перемещения

металла от расхода аргона; на фиг.З график зависимости показаний активометров от расхода аргона.

В сливном и всасывающем рукавах 1 и 2 установки 3 циркуляционного вакуумирования стали устанавливаются активометра 4 и 5 с одинаковыми хара теристиками. Сигналы с активометров 4 и 5 соответственно поступают на вт ричные приборы 6 и 7. Со вторичных п боров через реостаты дистанционной передачи показаний сигналы поступают на блок 8 суммирования и разность,си налов вводится в блок 9 дифференциро вания, с которого сигнал приходит на вторичный прибор 10. Регулирование расхода инертного газа производится вентилем 11. Активометр 5, установленный ниже уровня ввода инертного газа, показыв ет активность кислорода в металле, н ходящегося в ковше. Активометр 4, ус тановленный на сливном рукаве, юказ вает активность кислорода в металле после его обработки в ваккумной каме ре установки. Время пребывания металла в вакуум ной камере зависит от скорости его движения и определяется по формуле: i. t -время пребывания металла в вакуумной камере пм ПУТЬ прохождения металла в вакуумной камере; ,-скорость движения металла в вакуумной камере. Изменение активности кислорода в металле при вакуумированйи зависит от времени его пребывания в вакуумной камере установки и определяется уравнением:где а -активность кислорода в металле после его прохождения через вакуумную камеру; ТР -коэффициент пропорциональности между скоростью движения и изменением автивности кислорода в металле . Разность показаний активометров. Установленных на всасывающем и сливно рукавах, показывает интенсивность про цесса вакуумирования. Но так как выходной величиной активометров является термоэлектродвижущая сила (ТЭДС), то измеряя их разность и воздействуя через расход инертного газа на скорость движения металла имеется возмож ность приводить процесс вакуумирования стали в оптимальном режиме. Значение разности ТЭДС в функции от скорости выражается формулой: ..Ej-Ej, mEg Р V о нет где m - коэффициент пропорционал ности, EJ - ТЭДС автивометра 5, Ej- ТЭДС активометра 4, DO- активность кислорода в металле ковша. Из анализа уравнения 3 следует, 319. при наибольшей скорости движения металла разность ТЭДС активометров 4 и 5 будет минимальна. Скорость движения металла имеет максимум в процессе плавки при расходах инертного газа от 200 до 300 л/мин, обеспечивая при этом наибольшую производительностьустановки. Следовательно, при минимальной разности ТЭДС активометров 4 и 5 режим вакуумирования будет оптимальным. Значение минимума, по разности ТЭДС, определяется дифференцированием и устанавливается путем изменения расхода инертного газа, т.е. изменение ТЭДС активометров и их разность в зависимости от скорости движения металла на третьей минуте вакуумирования Управление процессом вакуумирования производится следующим образом. Мостовой подъемный кран располагает установку циркуляционного вакуумирования стали над ковшом с металлом. По указанию оператора рукава установки с вмонтированными в их футеровку активометрами 4 и 5 опускают в металл. Включают вакуумные насосы, в вакуумной камере установки создается разрежение и металл заполняет ее. Во всасывающий рукав установки вводят инертный газ и под действием явления эргазлифта металл начинает циркулировать через вакуумную камеру установки. Опе{затор производит регулирование расхода инертного газа до получения значения производной на приборе равного нулю (прибор измеряет нуль на середине шкалы) .По мере дегазации металла происходит изменение значения активности кислорода в.металле и его температуры, что вызывает изменение показаний прибора 10. Оператор, воздействуя на расход инертного газа, выводит значение производной вновь на нуль. Когда показания активометров 4 и 5 между собой равны и их разность равна нулю, процесс вакуумирования закончен. При расходе инертного газа 150л/мин разность ТЭДС активометров составляла 45 MB, по мере увеличения расхода газа до 200 л/мин разность ТЭДС составляла 25 MB, скорость движения металла равнялась 1,3 м/сек, значение производной равнялось нулю. Через шесть минут разность ТЭДС активометров составляла 35 MB, скорость движения металла уменьшилась до 1,0 м/сек, значение производной составляло +2 мв. При увеличении расхода инертного газа до 280л/лмн значение производной вновь равнялось нулю. В процессе плавки для поддержания значения производной, равной нулю, потребовалось произвести изменение расхода инертного газа от 200 до 310 л/мия. На приведенной опытной плавке получено: не металлические включения умень шились в пять раз, содержание кислорода уменьшилось в два раза, время ваку умирования сократилось на 10%. Использование предлагаемого способ показало, что процесс вакуумирования проводится в оптимальном режиме, причем процесс обработки металла контролируется непосредственно по качеству металла, т.е. по изменению активности кислорода в металле. Формула изобретения Способ управления процессом вакуумирования стали,заключается в иэмене НИИ расхода, инертного газа, отличающийся тем, что, с целью поддержания оптимального режима вакуумирования, повыцения качества металла и сокращения времени вакуумироваиия определяют значения производной от разности активности кислорода в металле во всасывайщем и сливном рукавах и путем изменения расхода инертного газа поддерживают значение производной на минимуме. Источники информации, принятые во внимание при экспертизе: 1.Заявка 2065811,кл,С 21 С 1/00t 1974, по которой принято решение о выдаче авторского свидетельстйа,; . 2.Авторское свидетельство 9 379638, кл. С 21 С 7/00. 04.03.71. 1973.

д 60 }го feo zuo

Vw.

Авторы

Даты

1978-02-05—Публикация

1976-03-29—Подача