(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Литейная ферритная сталь | 1981 |

|

SU988898A1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

1

Изобретение относится к области мталлургии . может быть применена в качестве материала для производства отливок различного веса, конфигурации и назначения, напрвд1ер направляквдих лопаток газовых турбин, печной арматуры, плит, колосников и т.п.

Известна сталь 09Х17НЗСЛ, содержащая, вес.%:

0,05-0,12

Углерод

0,80-1,50

Кремний

0,30-0,80

Марганец

15,0-18,0

Хром

Не более 0,30

Медь

Не более 0,030

Сера

2,80-3,80

Никель Не более 0,035

Фосфор

Остальное tl}.

Железо Эта сталь имеет низкие прочностные, пластические свойства и ударную вязкость.

Целью изобретения является повышение прочностных, пластических свойств и ударной вязкости стали.

Это достигается тем, что предлагаемая стсшь дополнительно содержит азот, магний, редкоземельные металлы (РЗМ), титан и ниобий при следующем соотношении компонентов, вес.%

0,03-0,07

Углерод 15,0-18,0

Хром 0,20-0,.35

Кремний 0,20-0,5

Марганец 0,05-0,50

Никель 0,05-0,30

Медь 0,003-0,05

Азот 0,10-0,20 .

Титан 0,50-0,80

Ниобий 0,30-0,50

РЗМ 0,005-0,05

Магний Остальное

Железо

Сталь может содержать примеси, вес.%: сера 0,001-0,015, фосфор 5 0,001-0,02.,

Магний обладает большой обессеривающей способностью. Удалению неметаллических включений и серы благоприятствует интенсивное перемеши0вание металла, производимое парами магния: При введении магния образуются глобулярные неметаллические включения. По химическому составу их можно отнести к сложным легкоплав5ким силикатам с малым удельным весом, которые способны коагулировать, обволакивать кристаллы корунда, кварца, более тугоплавкие стекла и удалять их из массы металла. Так, введение в сталь магния 0,02% снижает

одержание кислорода до 0,001% (исодное содержание 0,005%), количесто неметаллических включений с 0,012

о 0,007, содержание серы с 0,025 о 0,010%. Содержание магния выше верхнего предела может привести к загрязнению матрицы оксидами магния, ниже нижнего предела не эффективно. РЗМ цериевой группы в указанных пределах способствуют повышению жаростойкости стали, так как повышают прочность соединения окислов Сг„0 с поверхностью отливки. Содержание РЗМ ниже нижнего предела недостаточно для получения прочной плавки

окислов, а выше верхнего предела не приводит к дальнейшему увеличению этой характеристики.

Введение в сталь титана и ниобия необходимо для связывйния углерода и азота в прочные .соединения - карбиды и нитриды, которые вызывают дисперсионное упрочнение стали, повышают стойкость против абразивного износа, а также за счет измельчения структуры приводит к повышению пласт тических свойств и ударной вязкости стали. Содержание титана.и ниобия в стали определяется содержанием углерода и азота. Отношение Nb+Ti/C+N должно быть не менее пяти. Это обеспечит повышение окалиностойкости стали за счет повышения содержания хрома в твердом растворе. Кроме того, введение ниобия в сталь снижает склонность стали к межкристаллитной коррозии.

Сочетание в предложенной стали повышенных прочностных и пластических свойств увеличит ресурс работы литых деталей -в узлах агрегатов и машин и гарантирует более высокую надежность их работы в условиях повышенных температур и ударных нагрузок. Например, одним из возможных применений предложенной стали может быть производство литых колосников для агломерационных машин. Это позволит повысить ресурс работы литых колосников с 12-14 приблизительно до 16-20 мес., уменьшить простои агломерационных машин в связи с заменой кол осников, сократить затраты на производство колосников, повысить производительность агломерационных машин снизить себестоимость агломерата.

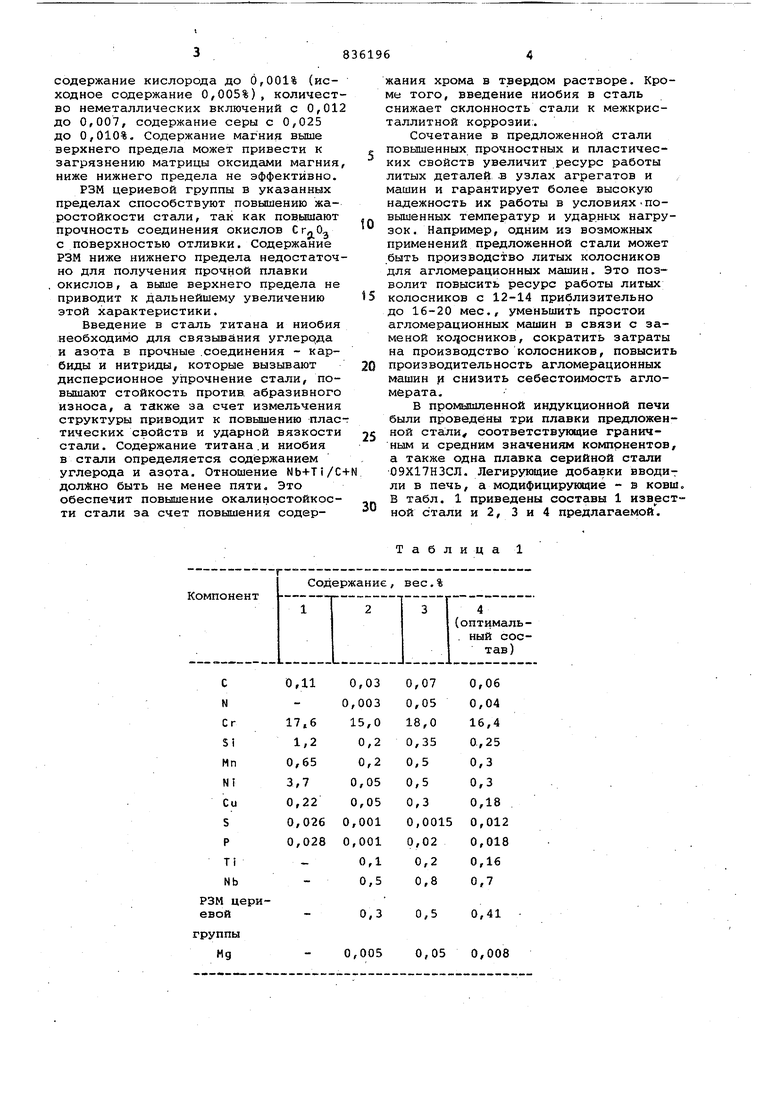

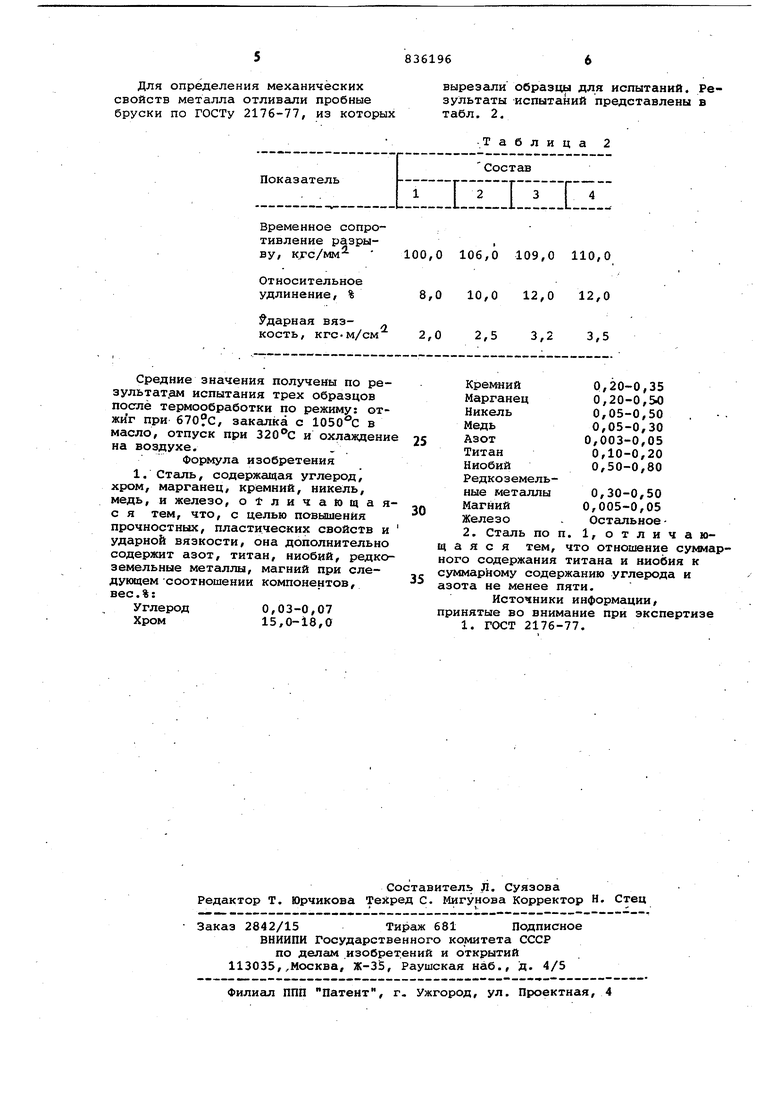

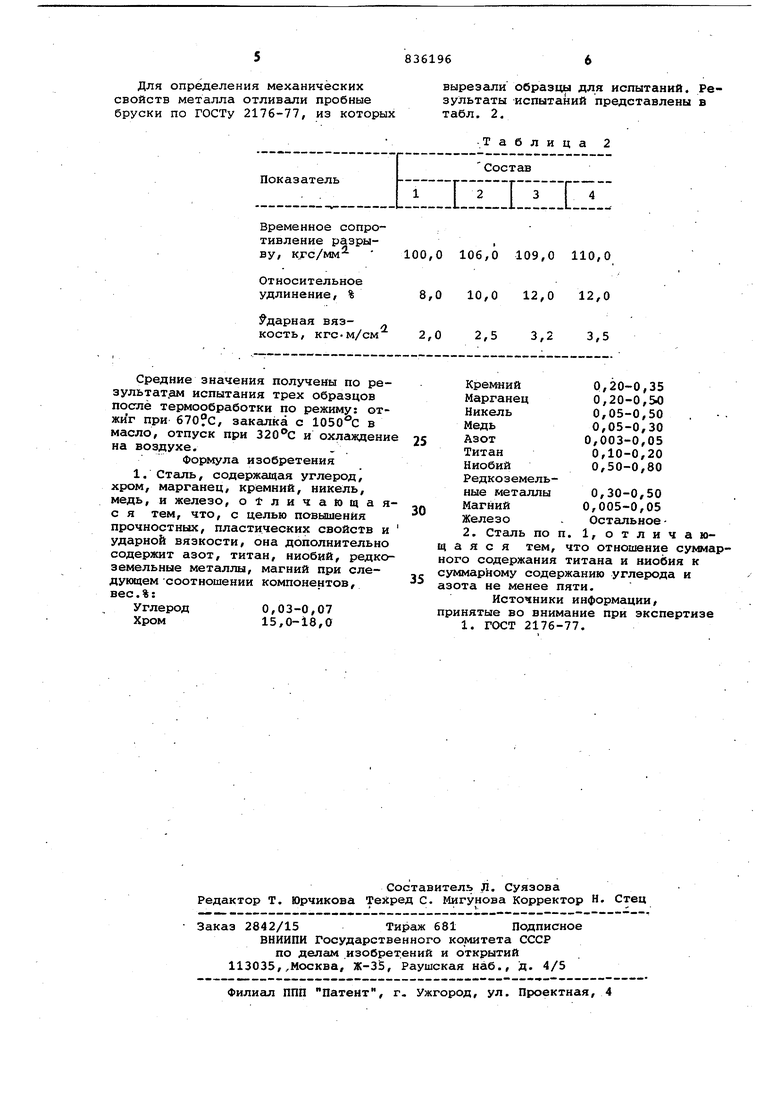

в промышленной индукционной печи были проведены три плавки предложенной стали, соответствующие граничным и средним значениям компонентов, а также одна плавка серийной стали 09Х17НЗСЛ. Легирующие добавки вводит ли в печь, а модифицирующие - в ковш В табл. 1 приведены составы 1 известной стали и 2, 3 и 4 предлагаемой.

Таблица 1

Для определения механических свойств металла отливали пробные бруски по ГОСТу 2176-77, из которых

Временное сопротивление раэры-, ву, кгс/мм 100,0 106,0 109,0 110,0

2,0 2,5 3,2 3,5

Средние значения получены по результатам испытания трех образцов после термообработки по режиму: отжиг при , закалка с в масло, отпуск при и охлаищени на воздухе.

Формула изобретения

Углерод 0,03-0,07

Хром15,0-18,0

вырезали образцы для испытаний. Результаты испытаний представлены в табл. 2.

8,0 10,0 12,0 12,0

0,20-0,35

Крем-НИИ Марганец 0,20-0,5Ю Никель 0,05-0,50 Медь 0,05-0,30 0,003-0,05 АЗОТ

5 0,10-0,20 Титан 0,50-0,80 Ниобий

Редкоземель0,30-0,50 ные металлы 0,005-0,05 Магний

0 Железо Остальное 1, отличаю2. Сталь по п. щаяся тем, что отношение суммарного содержания титана и ниобия к суммарному содержанию углерода и

5 азота не менее пяти.

Источники информации, принятые во внимание при экспертизе 1. ГОСТ 2176-77.

Авторы

Даты

1981-06-07—Публикация

1979-09-27—Подача