Изобретение относится к защите металлов от коррозии посредством химической обработки поверхности металлов, в частности к способу химического оксидирования алюминия и его сплавов, и может быть использовано в машиностроении, приборостроении, автомобилестроении и других отраслях народного хозяйства.

Известны способы химического оксидирования алюминия и его сплавов, наиболее распространенными из которых являются способы оксидирования, включающие обезжиривание, промывку, нейтрализацию, промывку и оксидирование в слабощелочном водном растворе хро- матов, в водном растворе, содержащем наряду с хроматами фосфорную кислоту и соединения фтора, и в хроматнофто- ридных водных растворах, содержащих эти соли в малых концентрациях.

Недостатками известных способов химического оксидирования алюминия и его сплавов являются низкая коррозионная стойкость из-за недостаточной толщины получаемой пленки (1-3 мкм), низкое качество покрытия металлов из-за невысокой прочности сцепления

:л

Ј

О

:л

покрытия с основой. Кроме того, использование вредных веществ (хрома- тов, фторитов, кислот и щелочей) загрязняет окружающую среду.

Известен способ химического оксидирования алюминия и его сплавов, включающий подготовку поверхности и оксидирование в растворе, содержащем хромовый ангидрид, фторосодержащее соединение - фтористоводородную кислоту и двуокись титана.

Недостатком этого способа является низкая коррозионная стойкость обработанного металла из-за стирающейся пленки, толщина которой составляет 1-3 мкм. Кроме того, способ предусматривает применение в качестве основных реактивов вредные для окружающей среды и людей вещества - фтористово- дородную кислоту и хромовый ангидрид.

Наиболее близким к предлагаемому является способ оксидирования алюминия и его сплавов, включающий обезжиривание поверхности в растворе суль фонола и промывку, травление, промывку, нейтрализацию, промывку и обработку в перекисьсодержащем растворе, последующую промывку и сушку. Способ оксидирования при этом осуществляют ло следующей схеме: опытный образец-

-«-обезжиривание -- -промывка водой --травление промывка водой - -нейтрализация --«-промывка водой химическая обработка -- - -промывка водой ---сушка. С целью защиты поверхности алюминия предусматривается покрытие водорастворимой смолистой краской акрилового ряда, затем осуществляется горячая сушка.

Химическая оксидная пленка получается при погружении алюминия или алюминиевого сплава в смешанный водный раствор, состоящий из перекиси водорода и фтористого калия, или в раствор, который изготавливают следующим образом: в главный раствор, представляющий собой смешанный водный раствор из перекиси водорода и фтористого калия, добавляют один, два и более вспомогательных реактивов, которыми являются хроматы, разнообразные соли аммония, комплексные соли, йодистый калий, глюконат натрия, комплексообразователь (агент, образующий хелатное соединение), борная кислота„

0

о

0

5

0

5

0

5

Недостатками данного способа являются относительно низкая коррозионная стойкость из-за рыхлости пленки и низкая адгезионная прочность покрытия из-за слабой прочности сцепления с основой, большая длительность технологического процесса, применение вредных веществ.

Целью изобретения является сокращение длительности технологического процесса за счет уменьшения числа операций, повышение коррозионной стойкости окисной пленки за счет увеличения адгезионной прочности покрытия, снижение токсичности применяемых растворов и экономия реактивов для оксидирования.

Поставленная цель достигается тем, что согласно способу оксидирования алюминия и его сплавов, включающему обезжиривание поверхности в растворе сульфонола и промывку, травление, промывку, нейтрализацию, промывку, обработку в перекисьсодержащем растворе, последующую промывку и сушку, операции травления, нейтрализации с поочередными промывками и обработку поверхности в перекисьсодержащем растворе проводят в растворе, содержащем г/л гидроперита при 80-100 С в течение 10-20 мин, после чего производят промывку и сушку. Для улучшения декоративного вида изделий .обработку поверхности производят в растворе гидроперита, дополнительно содержащем водорастворимые красители, выбранные из группы, содержащей мо- либденовокислый аммоний, сернокислый никель в количестве г/л.

i

Раствор для химического оксидирования алюминия и его сплавов содержит окислитель и замедлитель в одном веществе - гидроперите, при разложении которого в определенном соотношении получают в растворе разрыхлитель окисной пленки на поверхности металла - перекись водорода и замедлитель реакции оксидирования - мочевину. Сокращается длительность технологического цикла за счет подготовки поверхности за 2 операции - обезжиривания в растворе сульфонола и промывки в проточной холодной воде, вместо 6 операций по прототипу.

В предлагаемом способе не применяются вредные вещества. Сульфонол и гидроперит - экологически чистые ее

щества. В качестве добавок также применяют безвредные вещества.

По прототипу для травления применяют щелочь, для нейтрализации - кислоту (HN03 относится к 5 группе силно действующих ядовитых веществ). Одним из основных компонентов раствора оксидирования алюминия и его сплавов является вредное для окружающей среды вещество - фторид калия (предельно допустимая концентрация в производственных помещениях составляет 1 мг/м3), а в качестве добавок ядовитые цианистые препараты (2-я группа по классификации сильно действующих ядовитых веществ) и вредные хромовые соединения (предельно допустимая концентрация в производственных помещениях 0,1 мг/м3).

Пример. Проводили химическое оксидирование деталей из алюминиевого литейного сплава АК12М2 по ОСТ 8-178-80 и Д16Т. Поверхность деталей обезжиривали в растворе сульфоно ла с последующей промывкой водой.

Раствор для химического оксидирования готовили в следующей последовательности: в дистиллированной воде растворяли гидроперит в количестве г/л. Для улучшения декоративного вида изделий добавляли молибдено- вокислый аммоний в количестве 3 5 г/л, раствор перемешивали до полного растворения вещества, затем добавляли сернокислый никель в количестве 3-5 г/л. Процесс оксидирования проводили при 80-100°С в течение ID- 20 мин. После оксидирования детали сушили на воздухе или в сушильной ва не.

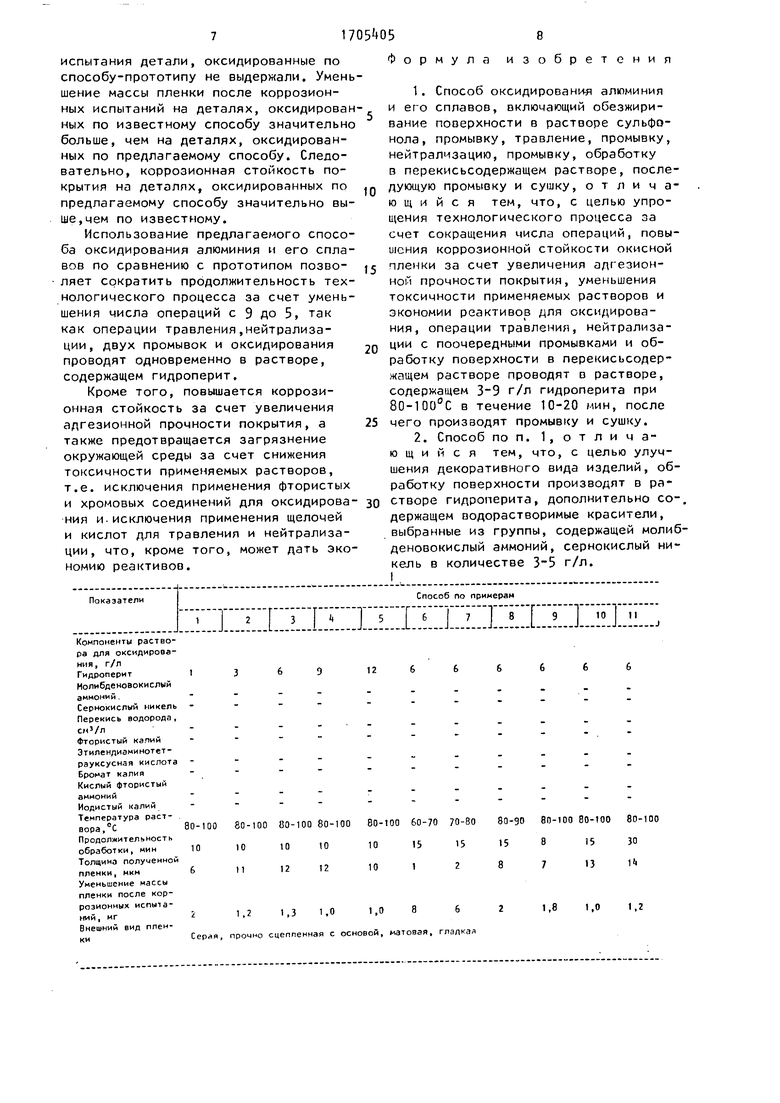

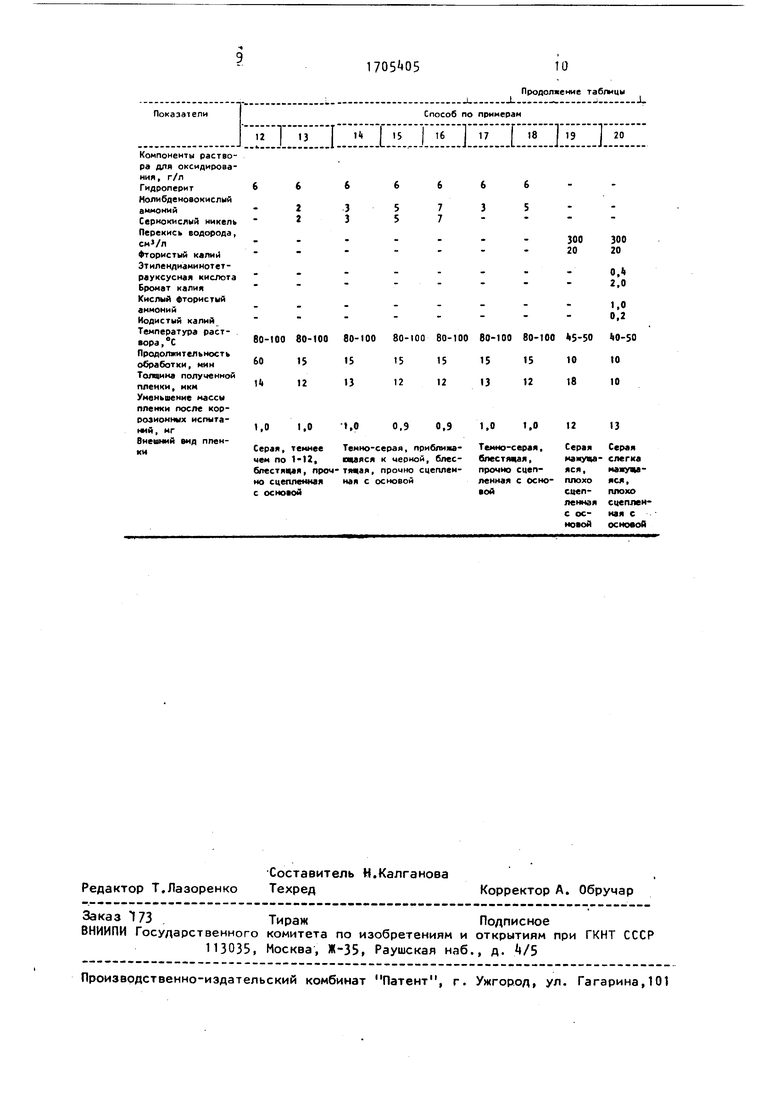

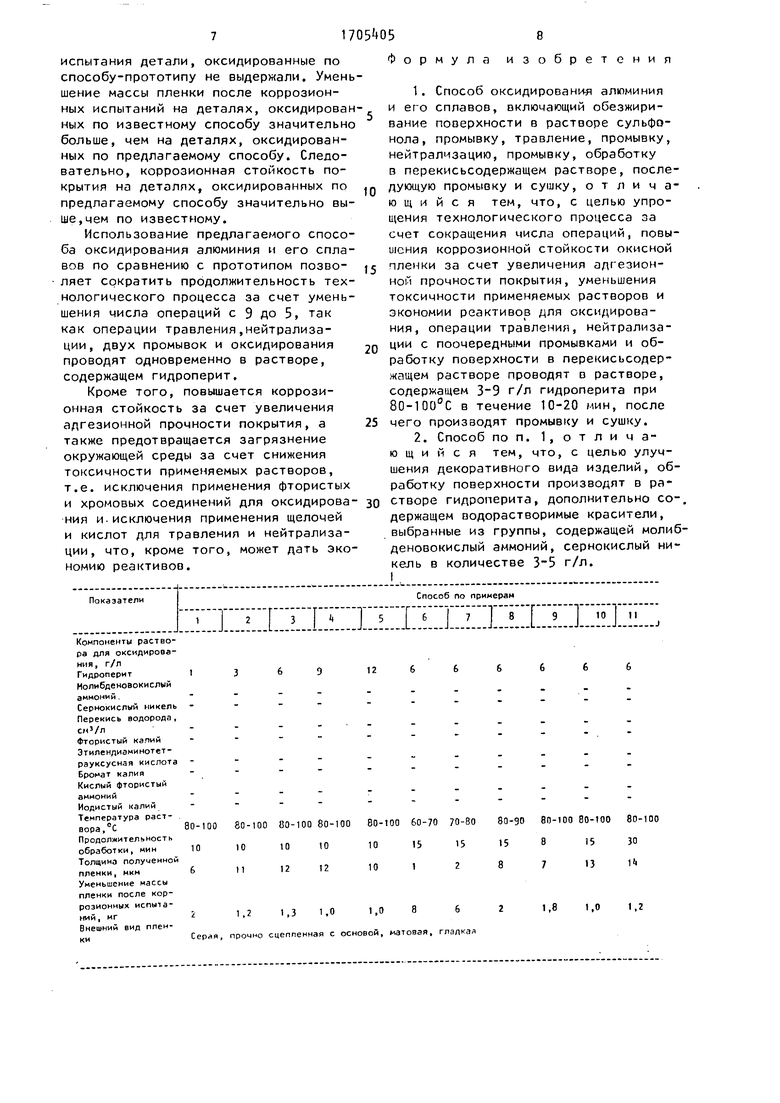

Для получения сравнительных данных и экспериментального обоснования концентрации гидроперита в.растворе, температуры раствора, продолжительности реакции оксидирования, концентраций красителей параллельно проводили химическое оксидирование деталей с различной концентрацией гидроперита, при разной температуре раствора, с различной продолжительностью обработки и неодинаковым содержанием красителей в растворе (см, таблицу, примеры 1-18).

Результаты опытов представлены в таблице.

Из таблицы видно, что оптимальная концентрация гидроперита в растворе составляет 3-9 г/л, так как при кон

0

5

0

5

о

5

5

0

5

центрации меньше 3 г/л (пример 1) и больше 9 г/л (пример 5) толщина ок- сидной пленки 6 мкм (пример 1) из-за низкой скорости реакции и 10 мкм (пример 2) из-за увеличения скорости реакции разрыхления пленки. Оптимальная температура раствора 80-100°С. При температуре раствора менее 80°С (примеры 6, 7) скорость реакции оксидирования очень мала, так как гидроперит начинает интенсивно разлагаться только при температуре более 80°С. Повышение температуры свыше 100°С нецелесообразно, так как для этого необходимо создать специальные условия.

Продолжительность реакции оксидирования составляет 10-20 мин, так как при проведении процесса менее 10 мин (пример 9) пленка получается недостаточной толщины, а проведение процесса свыше 30 мин нецелесообразно, так как роста оксидной пленки практически не происходит (примеры 11 и 12).

Оптимальные концентрации солей никеля и молибденовой кислоты составляют г/л. При концентрации солей менее 3 г/л (пример 13) цвет пленки получается более светлый, а при кон-, 0 центрации свыше 5 г/л (пример 16) изменения цвета не происходит.

Коррозионные испытания деталей проводили в камере КВТ-0 -155 по ГОСТ 15151-69 (исполнение 0) для проверки воздействия влажности воздуха на оксидированные детали.

Коррозионные испытания показали, что оксидированные детали по предлагаемому способу (примеры 1-18) испытания выдержали„

Примеры 19 и 20 осуществляли по Ьрототипу.

I Подготовку поверхности проводили следующим образом: обезжирили в растворе сульфонола, промыли водой, провели травление в растворе едкого натра, промыли водой, нейтрализовали в растворе азотной кислоты, промыли водой.

Раствор готовили в следующей последовательности: к дистиллированной воде добавляли расчетное количество перекиси водорода, затем фтористый калий. В последовательности, указанной в таблице, вводили добавки этилен- диаминотетрауксусной кислоты, бромата калия, кислого фтористого аммония и йодистого калия.

Оксидирование проводили при kQ- 50°С в течение L10 мин. Коррозионные

испытания детали, оксидированные по способу-прототипу не выдержали. Уменьшение массы пленки после коррозионных испытаний на деталях, оксидированных по известному способу значительно больше, чем на деталях, оксидированных по предлагаемому способу. Следовательно, коррозионная стойкость покрытия на деталях, оксидированных по предлагаемому способу значительно выше, чем по известному.

Использование предлагаемого способа оксидирования алюминия и его сплавов по сравнению с прототипом позволяет сократить продолжительность технологического процесса за счет уменьшения числа операций с 9 до 5, так как операции травления,нейтрализации , двух промывок и оксидирования проводят одновременно в растворе, содержащем гидроперит.

Кроме того, повышается коррозионная стойкость за счет увеличения адгезионной прочности покрытия, а также предотвращается загрязнение окружающей среды за счет снижения токсичности применяемых растворов, т.е. исключения применения фтористых и хромовых соединений для оксидирова- ния и.исключения применения щелочей и кислот для травления и нейтрализации, что, кроме того, может дать экономию реактивов.

о

0

5

Формула изобретения

1. Способ оксидирования алюминия и его сплавов, включающий обезжиривание поверхности в растворе сульфо- нола, промывку, травление, промывку, нейтрализацию, промывку, обработку в перекисьсодержащем растворе, последующую промывку и сушку, отличающийся тем, что, с целью упрощения технологического процесса за счет сокращения числа операций, повышения коррозионной стойкости окисной пленки за счет увеличения адгезионной прочности покрытия, уменьшения токсичности применяемых растворов и экономии реактивов для оксидирования, операции травления, нейтрализации с поочередными промывками и обработку поверхности в перекисьсодержащем растворе проводят в растворе, содержащем 3-9 г/л гидроперита при 80-100°С в течение 10-20 мин, после чего производят промывку и сушку.

2. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что, с целью улучшения декоративного вида изделий, обработку поверхности производят в растворе гидроперита, дополнительно со-. держащем водорастворимые красители, выбранные из группы, содержащей молиб- деновокислый аммоний, сернокислый никель в количестве г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| ЗАЩИТНАЯ ЛАКОВАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СЛОЖНОПРОФИЛИРОВАННЫЕ ВОЛНОВОДНЫЕ УСТРОЙСТВА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2405013C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2409702C1 |

| Раствор для химического оксидирования алюминия и его сплавов | 1983 |

|

SU1148897A1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| ЛАКОВАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛАКОВОГО ПОКРЫТИЯ НА СЛОЖНОПРОФИЛИРОВАННЫЕ ВОЛНОВОДНЫЕ УСТРОЙСТВА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2230762C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОПОКРЫТИЯ НА ИМПЛАНТАТАХ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2008 |

|

RU2361622C1 |

| СОСТАВ МЭ-4 ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1996 |

|

RU2096526C1 |

| Модифицированный наноуглеродом электролит анодирования детали из алюминия или его сплава | 2014 |

|

RU2607075C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

Изобретение относится к технике защиты металлов от коррозии посредством химической обработки поверхности металлов и может быть использовано в машиностроении, приборостроении, автомобилестроении и других отраслях народного хозяйства. Цель изобретения- упрощение технологического процесса за счет сокращения числа операций, повышение коррозионной стойкости окис- ной пленки за счет увеличения адгези- онной прочности покрытия, уменьшения токсичности применяемых растворов и экономии реактивов для оксидирования. Способ включает обезжиривание поверхности в растворе сульфонола, промывку, травление,промывку, нейтрализацию, промывку, обработку поверхности в растворе, содержащем 3-9 г/л гидро- перита и водорастворимые красители, выбранные из группы, содержащей мо- либденовокислый аммоний и сернокислый никель, при температуре 80-100 С в течение 10-20 мин, промывку и сушку. 1 з.п. ф-лы, 1 табл. г (Л с

12

80-100 80-100 80-100 80-100 80-100 60-70 70-80

10

10

11

1 ,2

10

12

10

12

1,3 1,0

10

10

1,0

15

15

Сердя, прочно сцеппенная с основой, патовая, глалкал

100 60-70 70-80

15

15

80-90 15

80-10080-100

815

713

1,8

1,0

80-100 30

14

1,2

чем no , вцаяся к черной, блес-

блестящи, проч-тяцая, прочно сцеплен- но сцепленная ная с основой

с основой

| Грилихес С.Я | |||

| Оксидные и фосфатные покрытия металлов | |||

| Л.: Машиностроение, 1978, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-09—Подача