(54) ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ Г1ОКРЫТИР1 НА ОСНОВЕ ХРОМА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2011 |

|

RU2457288C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ СПЛАВОМ ХРОМ-МОЛИБДЕН | 1995 |

|

RU2092625C1 |

| Электролит для осаждения покрытийиз СплАВА XPOM-МОлибдЕН | 1979 |

|

SU836235A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| Электролит для осаждения покрытийиз СплАВА HA OCHOBE XPOMA | 1979 |

|

SU834264A1 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| Способ электролитического осаждения тугоплавких металлов и их сплавов | 1972 |

|

SU467144A1 |

| Способ электроосаждения покрытий хром-молибден-алмаз | 2020 |

|

RU2743133C1 |

| Электролит для осаждения сплава на основе хрома | 1976 |

|

SU584060A1 |

Изобретение относится к гальваностегии, в частности к электролитическому осаждению сплавов хроммолибден-ванадий.

Известен электролит для нанесения покрытий на основе хрома, содержащий хромоЬый ангидрид, серную кислоту и молибдат-ионы, например молибдат натрия 1.

Основным недостатком этого электролита является низкий выход по току (12-15%). Кроме того, получаемые покрытия обладают высокими внутренними напряжениями (до 40 кг/мм) что обусловлено низкой пластичностью и практически не пригодны для работы в условиях ударных нагрузок (происходит скапывание покрытия).

Цель изобретения - повышен-ие выхода по току и физико-механических свойств покрытий за счет образования сплава хром-молибден-ванадий.

Указанная цель достигается тем, что электролит дополнительно содержит ванадиевую кислоту, а в качестве источника.молибдат-ионов-молибденовую кислоту при следующем соотношении компонентов, г/л:

Хромовый ангидрид 190-250

Серная кислота2,5-4,0

Молибденовая

кислота10-28

Ванадиевая

кислота5,0-30.

Процесс осаждения рекомендуют проводить при рН 0,3-0,5, температуре 50-70-С и плотности тока 40-150 А/дм2.

Концентрация хромового ангидрида 190-250 г/л и серной кислоты 2,54,0 г/л (соотношение компонентов) соответствует максимальному выходу по току в области.получения блестящих осадков. При концентрации молибденовой кислоты менее 10 г/л и ванадиевой кислоты менее 5 г/л молибден и ванадий не включаются в покрытие. Концентрация молибденовой и ванадиевой кислот 28 и 30 г/л

соответственно отвечают пределу растворимости этих кислот в растворе хромового ангидрида.

При температуре ниже 50с и плотности тока выше 150 А/дм резко возрастают внутренние напряжения в покрытии, кроме того не представляется возможным получать блестящие осадки сплава и снижается содержание легирующих компонентов в покрытии.

При температуре выше 70 С и плотиости тока ниже 40 А/дм снижается выход по току и образуются серые, некачественные покрытия.

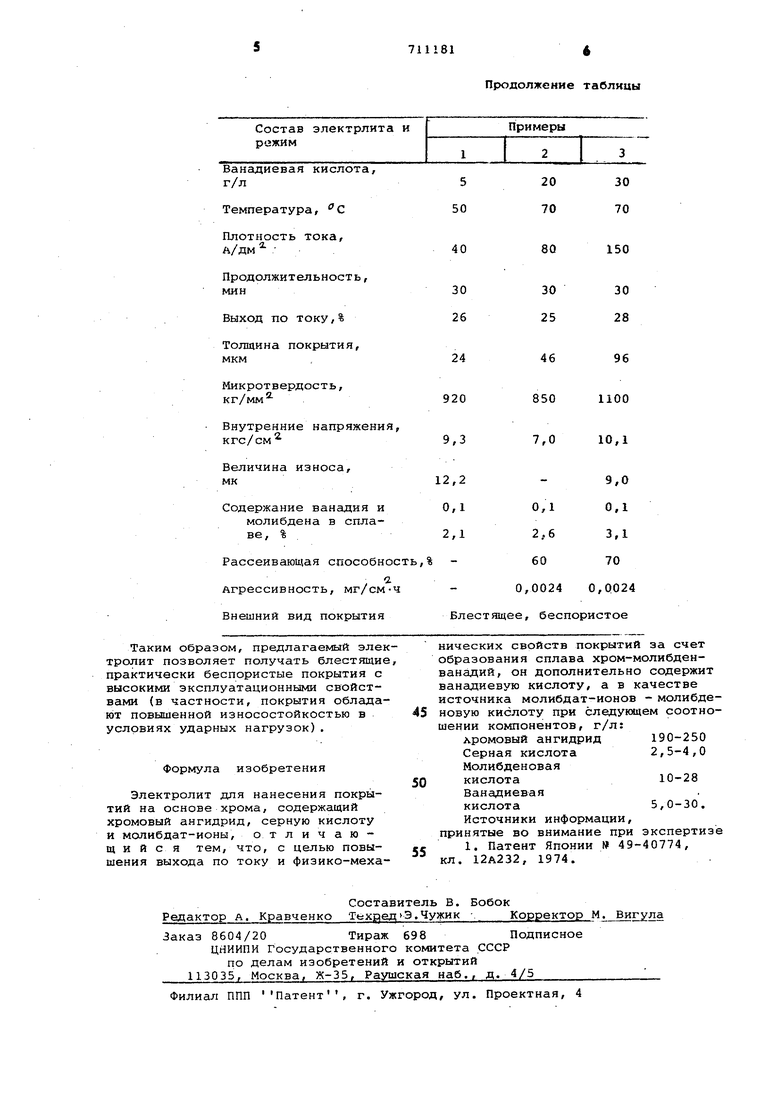

Изменяя состав электролита и режимы электролиза в указанных предела можно получать блестящие покрытия с выходом по току 25-28%. Содержание ванадия в покрытии 0,08-0,1%. Увеличение в электролите концентрации ванадиевой кислоты приводит к увеличению в покрытии содержания молибдена. Так, при электроосаждении без ванадиевой кислоты наличие молибдена восадке составляет не более 1%, При электроосаждении в присутствии .ванадиевой кислоты 5-30 г/л содержание молибдена в осадке изменяется от 1,9 до 3,1% соответственно. .Прочность сцепления получаемых покрытий определяется методом многократного изгиба образцов при толщине покрытия 50 мкм. Испытания проводятся на медной и стальной основе. При многократном изгибе до изломаотслаивание покрытия не происходит, что указывает на прочное сцепление с основой.

Микротвердость получаемых покрытий изменяется в зависимости от ре.жимов электроосаждения от 600 до 1100 кг/мм .

Внутренние напряжения, измерен. ные методом растяжения-сжатия ленточного, катода, составляют 7-- 11 кгс/см(внутренние напряжениядля сплава хром-молибден составляют 3040 кгс/см.

Износостойкость определяют на машине СМЦ-2 при рабочей поверхност .образца 12,5 см, скорости вращения 200 об/мин, длине пути 30000 м; в качестве контртела используют сталь ЗОХГСА. При этих режимах испытаний износ составляет 9-14 мг, что на 35-40% меньше, чем для покрытия хром-молибден.

Полученное покрытия обладают высокой пластичностью и высокой износостойкостью. При толщине слоя . выше 15 мкм покрытие беспористоё.

Коррозионную стойкость определяю ускоренным методом в 3%-ном раствор хлористого натрия на потенциостате

Молибденовая кислота, г/л

П-5827. Для сплава хром-молибденванадий коррозионная стойкость несколько выше, чем для сплава хроммолибден. Так, при потенциале + 0,5В коррозионный ток для сплава хром-2 молибден-ванадий равен 0,01 мА/дм , для сплава хром-молибден - 0,4 мА/дмСкорость осаждения покрытия в зависимости от режимов электролиза составляет 0,6-2 мкм/мин. Состав электролита практически не оказывает влияния на скорость осаждения. Гладкие качественные осадки получают до толщины покрытия 300 мкм.

Рассеивающую способность электролита определяют методом разрезного катода. В зависимости от температуры электроосаждения рассеивающая способность изменяется от 50 до 70%, при этом состав электролита не оказывает влияния на рассеивающую способность.

Агрессивность электролита определяют при 20, 50 и 70°С в зависимости от температуры и концентрации ванадиевой кислоты.При 20С агрессивность составляет 0,0008мг/см ч при 50 С - 0,0019 мг/см ч,при 70 С Oj0024 мг/см ч.. .

Предлагаемый электролит готовят следующим образом.

Хромовый ангидрид растворяют в воде и добавляют в необходимом ко.личестве серную кислоту. Полученный раствор нагревают до 70-80с и добавляют расчетное количество молибденовой кислоты. Затем при перемешивании вводят малыми порциями ванадиевую кислоту до полного растворения.

Электролит действует как саморегулирующийся по легирующим добавк Для этого добавляют молибденовую и ванадиевую кислоты в избытке, т. е. более 28 и 30 г/л соответственно. Осадок указанных кислот, находящийся на дне ванны, не оказывает влияния на процесс электроосаждения и свойства получаемых покрытий.

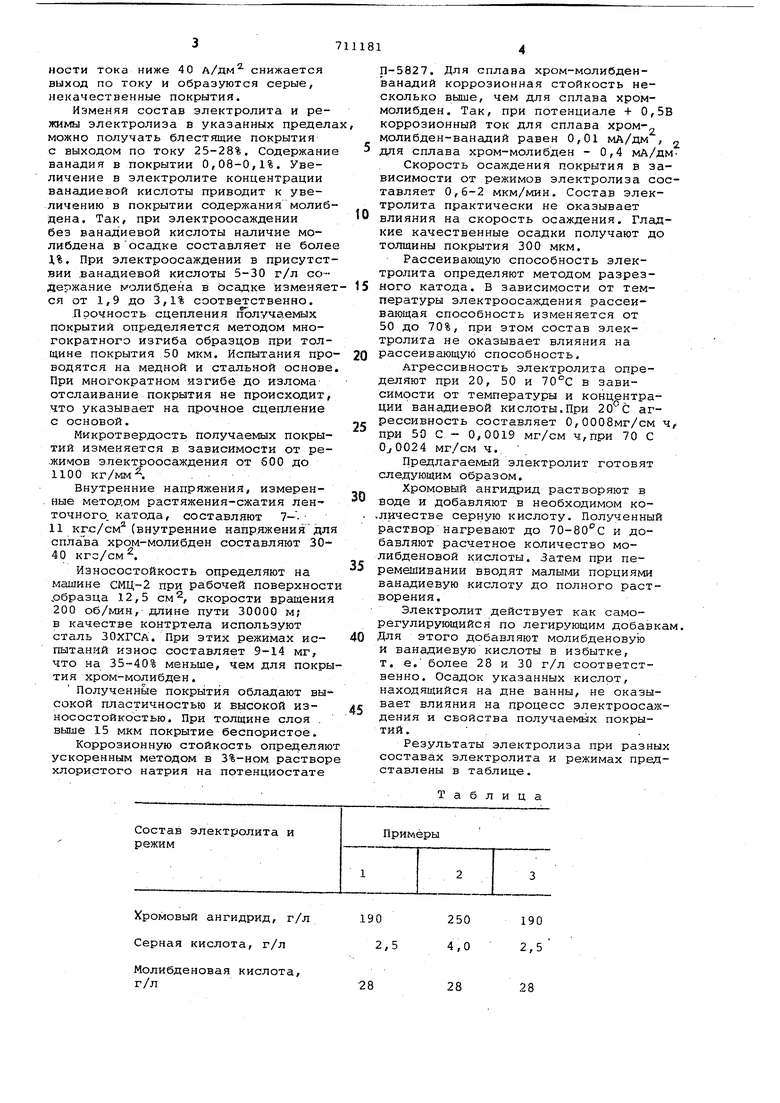

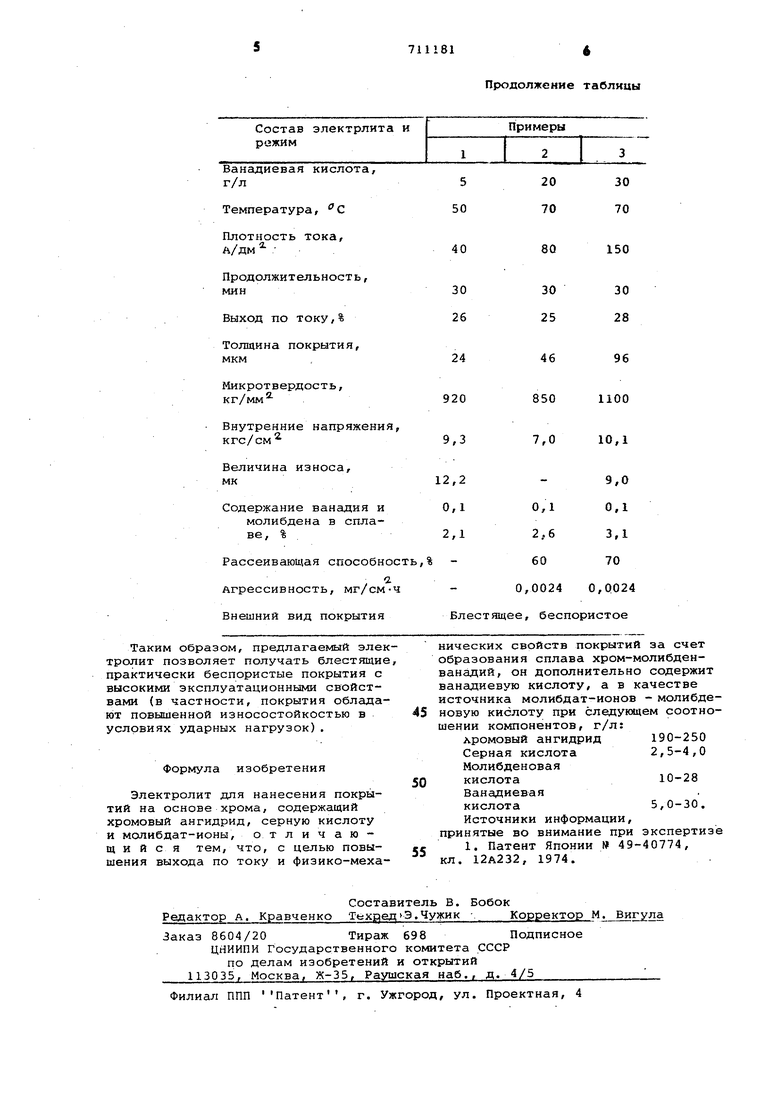

Результаты электролиза при разны составах электролита и режимах представлены в таблице.

Таблица

28

28

Толщина покрытия, мкм

Микротвердость,

7111816

Продолжение таблицы

46

24

96

Авторы

Даты

1980-01-25—Публикация

1978-05-18—Подача