Изобретение относится к конструкция дистилляционно ректификационных аппаратов для разделения высококипящих смесей и может найти применение в химической, нефтехимической и других от раслях промышленности. Известны дистилл5щионные аппараты, в которых поверхности испарения представляют собой либо гладкие цилиндры, либо цилиндры, снабженные направляющи элементами в виде спирали . Этот аппарат, хотя и обладает малым гидравлическим сопротивлением, однакь имеет ряд недостатков: неравномерное распределение жидкости по поверхности испарения, узкий диапазон нагрузок по жидкости, возможность перегрева жидкос вследствие неравномерности пленки на поверхностииспарения. Известен также аппарат для перегонки жщ1кости с расположенными в общем кожухе испарителем и конденсатором. Ио паритель выполнен в виде прикрепленно к стенке кожуха спиральной полки, днище которой снабжено нагревательным устройством. Конденсирующее устройство представляет собой трубчатый поверхностный конденсатор, расположенный во внутренней полости аппарата 2. Недостатком данного аппарата является низкая разделительная способность обусловленная отсутствием массообмена между жидкостью и .паром, малая поверхность испарения, энергетические затраты и низкая производительность. Известен тепломассообменный аппарат, содержащий корпус с коаксиально рас положенными трубчатыми спиралями и конденсатор 3}. Однако этот аппарат имеет незначительное время контакта, что ухудщает эффективность разделения. Цель изобретения - повышение эффективности разделения за счет увеличения поверхности контакта фаз. Поставленная цель достигается тем, что аппарат снабжен расположенными между спиралями сетчатыми цилиндрами,

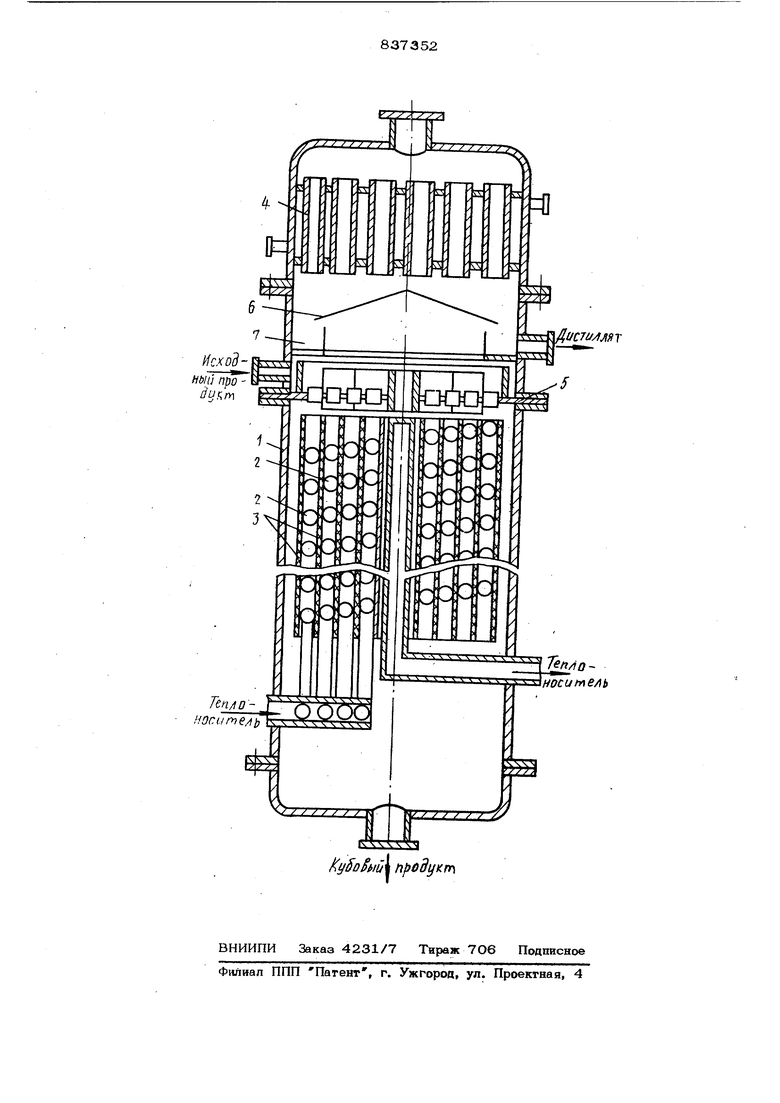

На чертеже схематически изображен предлагаемый аппарат, продольный . Аппарат имеет корпус 1, внутри которого коаксиально расположены трубчатые спирали 2, сетчатые цилиндры 3, расположенные спиралями, ковденсатор 4 трубчатого типа 4, предназначенный для охлаждения легколетучих компонентов, распределительную тарелку 5, служащую для равномерной подачи исходной жидкости на змеевики, зонт 6 для направления движения конденсата и карманы 7 для сбора конденсата.

Аппарат работает следующим образом.

Перегоняемая жидкость поступает на распределительную тарелку 5, с которой равномерно распределяется по спиралям 2 и течет по каналам, образованными трубчатыми спиралями и счетными цилиндрами. Часть жидкости попадает на сетчатые цилиндры 3 и равномерно распределяется по всей его поверхности. Испарившаяся легколетучая фракция поднимается вверх по каналам, контактируя с жидкостью, стекающей по поверхности ци- лщодра 3, и, обогащенная легколетучим компанентом, поступает в верхнюю часть аппарата - конденсатор 4 трубчатого типа. Неиспарившийся остаток, полностью

свободный от легколетучих еихикА, выво- 30 1финятые во внимание при экспертизе дится из нижней части аппарата. Cliem.Jndl. , S8 NJ 2, 56 (1939).

В предлагаемом аппарате обеспечива-2, Авторское свидетельство СССР

ется низкое гидравлическое сопротивление № 48175, кл. В 01D З/Ю, 1936. Увеличивается поверхность контакта па-. З.Патент Англии № 13О4512

ров с жидкостью, распределяемой по сет- 35 кл. В , 1973.

ке, что создает эффект частичной ректификации, улучшающий разделительную способность аппарата. Большая поверхность испарения обеспечивает высокую степень отгона легколетучих компонентов и высокую производительность. Подача теплоносителя,непосредственно в трубчатую спираль снижает энергетические затраты. Слой, текущей по змеевику

жидкости, составляет 2-3 мм и поддерживается как за счет определенной скорости подачи жидкости, так и за счет капиллярных сил, образующихся в углах между трубчатыми спиралями и счетным

шшшдррм, обеспечивает стабильную работу аппарата в широком диапазоне нагруаок.

Формула изобретения

Тепломассообменный аппарат, содержа

щкй корпус с коаксиально расположенными трубчатыми спиралями и конденсате отличающийся тем, что, с целью повышения эффективности разделения за счет увеличения поверхности контакта фаз, он снабжен расположенными между спиралями сегчать1мн цилиндрами. Источники информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для многоступенчатойдиСТилляции | 1979 |

|

SU850098A1 |

| Многоступенчатый пленочный испаритель | 1981 |

|

SU1005808A1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| КОМБИНИРОВАННАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОКА | 1992 |

|

RU2048114C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| АППАРАТ ДЛЯ ВАКУУМНОЙ НЕАДИАБАТИЧЕСКОЙ РЕКТИФИКАЦИИ | 1969 |

|

SU255907A1 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| Аппарат для дистилляции | 1982 |

|

SU1103873A1 |

| Молекулярный дистиллятор | 1985 |

|

SU1242192A1 |

| Аппарат для непрерывного разделения металлов | 1980 |

|

SU897872A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-20—Подача