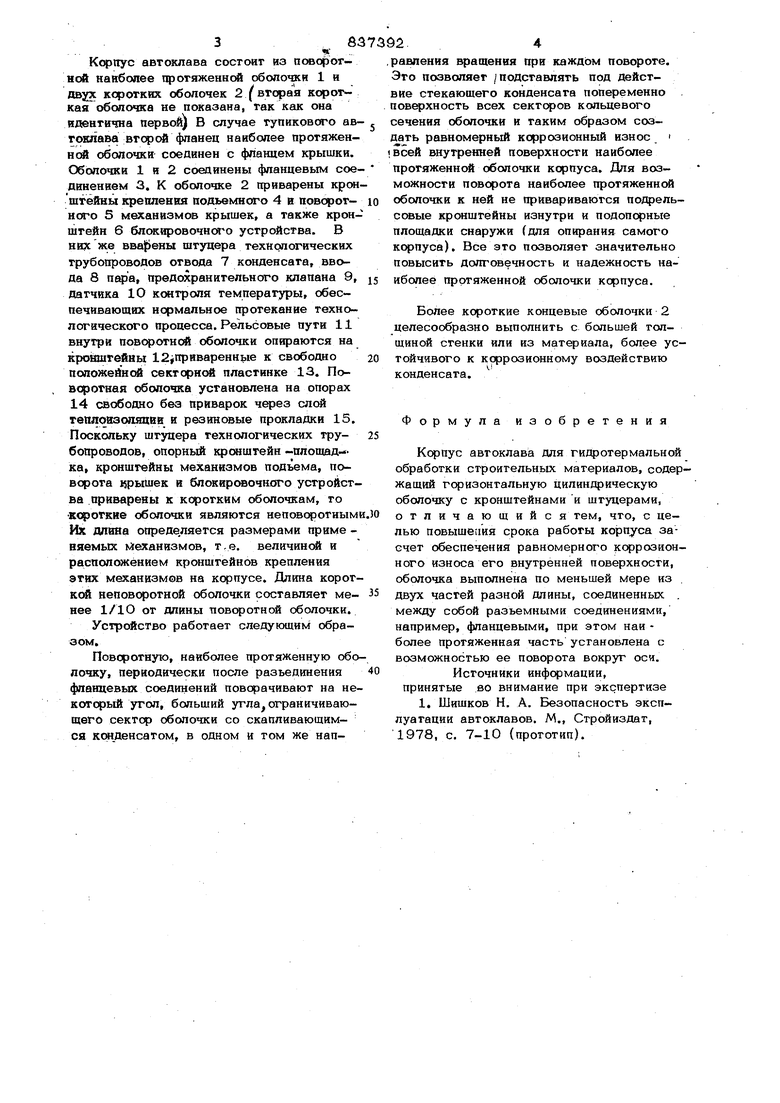

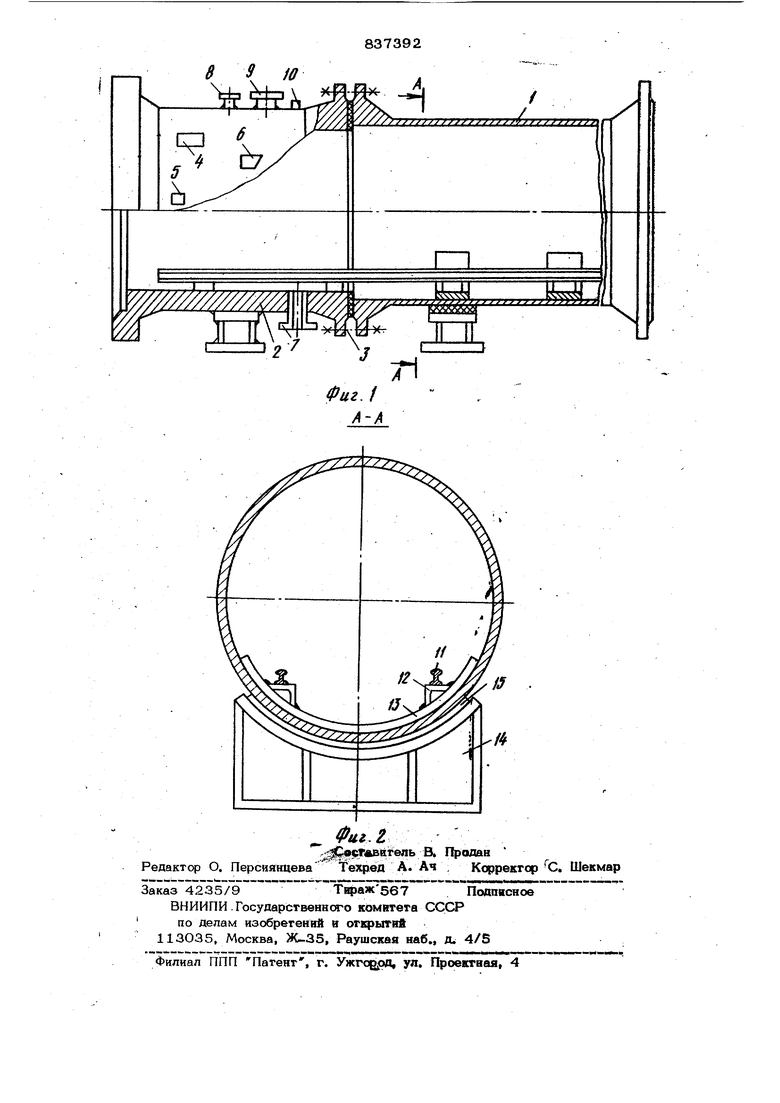

Изобрегение огносится к аппаратам, работающим под давлением, а именно к конструкции корпуса автоклава, использу мого в промышленности строительных ма териалов. Известен корпус автоклава, который представляет собой горизонтальную свар ную цилиндрическую оболочку, установленную неподвижно на опорах, одна из к торых жестко приварена к корпусу, а в местах пругях. опор к корпусу приварены подопорные кронштейны. Внутри корпуса в его нижней части к стенке оболочки гфиварены подрельсовые кронштейны для опирания рельсового пути. В корпус также вварены различные штуцера технологических трубопроводов. Для обработки строительных материалов в автоклав подаюг насыщенный пар, который, конденсируясь, стекает в нижнюю часть оболочки. Нижняя часть оболочки, находящаяся под слоем конденсата, испытывает повышенный коррозионный износ, и срок службы автоклава определяется в основном прочностью этой нижней части l. Недостатком данной конструкции автоклава является наличие на оболочке жестко связанных с ней штуцеров, опор, и др., что исключает возможность увеличить срок службы авгсясяава за счет равномерного износа всей внутренней поверхности двлиндрической оболочки. Цель изобретения - повышение срока работы корпуса за счет обеспечения равномерного коррозионного износа его внутренней поверхности. Эта цель достигается тем, что оболочка выполнена по меньшей из двух частей разной длины, соединенных между собой разъемными соединениями, напри- мер фланцевыми, причем наиболее протяженная часть установлена с возможностью Эе вежруг оси после разьединения разъемных соединений. На фиг. 1 изображен корпус автоклава, продольный разрез на фиг. 2 - то же, поперечное сечение. автоклава состоит из псжорот- нсА наиболее протяженной оболо ки 1 и двух коротких оболочек 2 (вторая короткая оболочка не показана, так как она идентична первой) В случае тупикового ав гокяава втсрс фланец наиболее протяженней оболочки соединен с фланцем крышки. Оболочки 1 и 2 соединены фланцевым сое динением 3. К оболочке 2 гфиварены крем штейны крепления подъемного 4 в поворотнего 5 механизмов крышек, а также кронштейн 6 блсжировочнся о устройства. В них же вва)р)ены штуцера технологических трубопроводов отвода 7 конденсата, ввода 8 пара, предохранительного клапана 9, Датчика 10 контроля температуры, обеспечивающих нормальное протекание технологического процесса. Рельсовые пути 11 внутри повс отной оболочки опираются на кро1штейны 12 прйваренн 1е к свободно попожейнсй секторнсй пластинке 13. Поворотная оболочка установлена на опорах 14 свободно беа приварок через слой гепловзоояцвв и резиновые прокладки 15. Поскольку штуцера технологических трубопроводов, опорный кронштейн -площадка, кронштейны механизмов подъема, поворота чрышек и блокировочного устройства приварены к коротким оболочкам, то короткие оболочки являются неповоротным Их длина опреде.ляется размерами приме няемых Механизмов, т.е. величиной и расположением кронштейнов крепления этих механизмов на корпусе. Длина коротксй неповоротной оболочки составляет менее 1/1О от длины човс отной оболочки. Устройство работает следующик образом. Поворотную, наиболее протяженную обо лочку, периодически после разьединения фланцевых соединений поворачивают на некоторый угол, больший угла, ограничивающего сектор оболочки со скапливающимся котденсатом, в одном и том же направления вращения при каждом повороте. Это позволяет /подставлять под действие стекающего конденсата попеременно поверхность всех секторов кольцевого сечения оболочки и таким образом создать равномерный коррозионный износ всей внутренней поверхности наиболее протяженной оболочки корпуса. Для возможности поворота наиболее протяженной оболочки к ней не привариваются подрельссеые кронштейны изнутри и подопорные площадки снаружи (для опирания самого корпуса). Все это позволяет значительно повысить долговечность и надежность наиболее протяженной оболочки корпуса. Более короткие концевые оболочки 2 целесообразно выполнить с большей толщиной стенки или из материала, более устойчивого к коррозионному воздействию конденсата. Формула изобретения Корпус автоклава для гидротермальной обработки строительных материалов, содержащий горизонтальную цилиндрическую оболочку с кронштейнами и штуцерами, отличающийся тем, что, с целью повышения срока работы корпуса засчет обеспечения равномерного коррозионного износа его внутренней поверхности, оболочка выполнена по меньшей мере из двух частей разной длины, соединенных . между собой разъемными соединениями, например, фланцевыми, при этом наи более протяженная часть установлена с возможностью ее поворота вокруг оси. Источники информации, принятые во внимание при экспертизе 1. Шишков Н. А. Безопасность эксплуатации автоклавов. М., Сгройиздат, 1978, с. 7-10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтальный автоклав для обработки строительных материалов | 1980 |

|

SU971457A1 |

| Автоклав для тепловлажностной обработки строительных изделий | 1975 |

|

SU709157A1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2567153C1 |

| ЦИСТЕРНА ДЛЯ ЗАТВЕРДЕВАЮЩИХ ПРОДУКТОВ | 2000 |

|

RU2202505C2 |

| Горизонтальный автоклав для гидротермической обработки строительных материалов | 1982 |

|

SU1044323A1 |

| Устройство для автоклавной обработки материалов | 1980 |

|

SU882581A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

| Сборный футерованный резервуар | 2021 |

|

RU2767082C1 |

| Циклонно-прямоточный адсорбер для комплексной очистки газов | 2023 |

|

RU2815089C1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-07—Подача