Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении арматуры трубопроводов.

Известен способ изготовленияY-образных фитингов из цилиндрических заготовок, включакхдий формовку боковых отводов с помощью наполнителя в разъемной матрице и последующую обрезку торцов отводов flj.

Недостатком зтого способа является небольшая длина отводов,,а также наличие значительной разнотолщинности детали в связи с повышенным утонением стенок в зоне отводов.

Цель изобретения - увеличение длины отводов и уменьшение разнотолщинностй стенок детали.

Указанная цель достигается тем, что помимо формовки боковых отводов с помсяцью наполнителя в разъемной матрице с последующей обрезки торцов отводов, предварительно на торце заготовки в местах, соответствунвдих расположению боковых отводов, выполняют выступы, ширина которых не превьииает диаметра соответствуквдего боквого отвода, затем заготовку формуют в разъемной матрице, прикладывая к

торцовым выступам осевое усилие одновременно с приложением давления наполнителя к стенкам и дну заготовки, увеличивая его по мере проталкивания заготовки, после чего боковые отводы фитинга калибруют давлением только наполнителя в матрице с жестким упором в отводах.

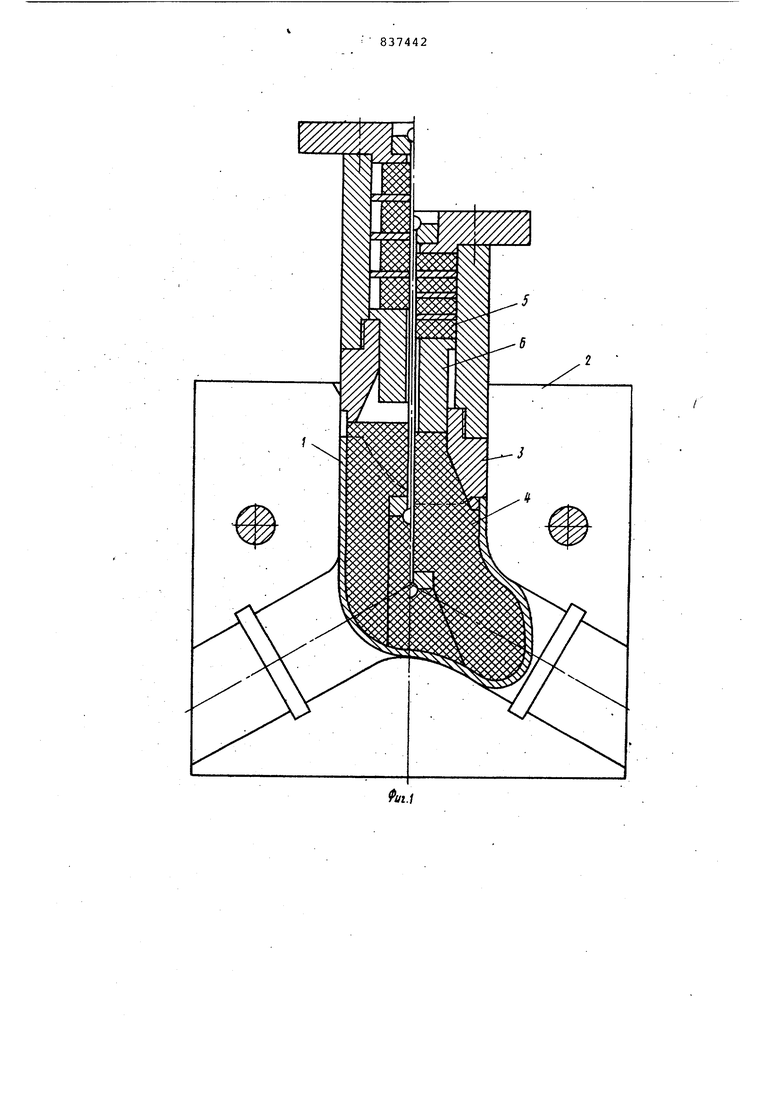

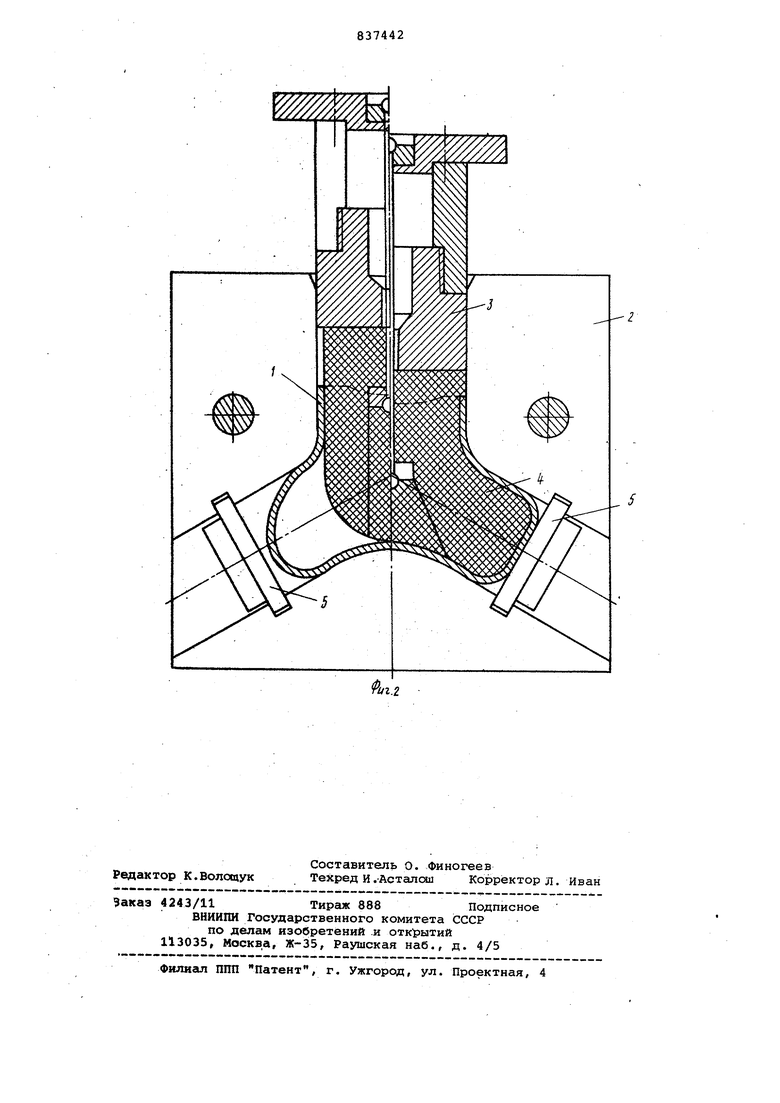

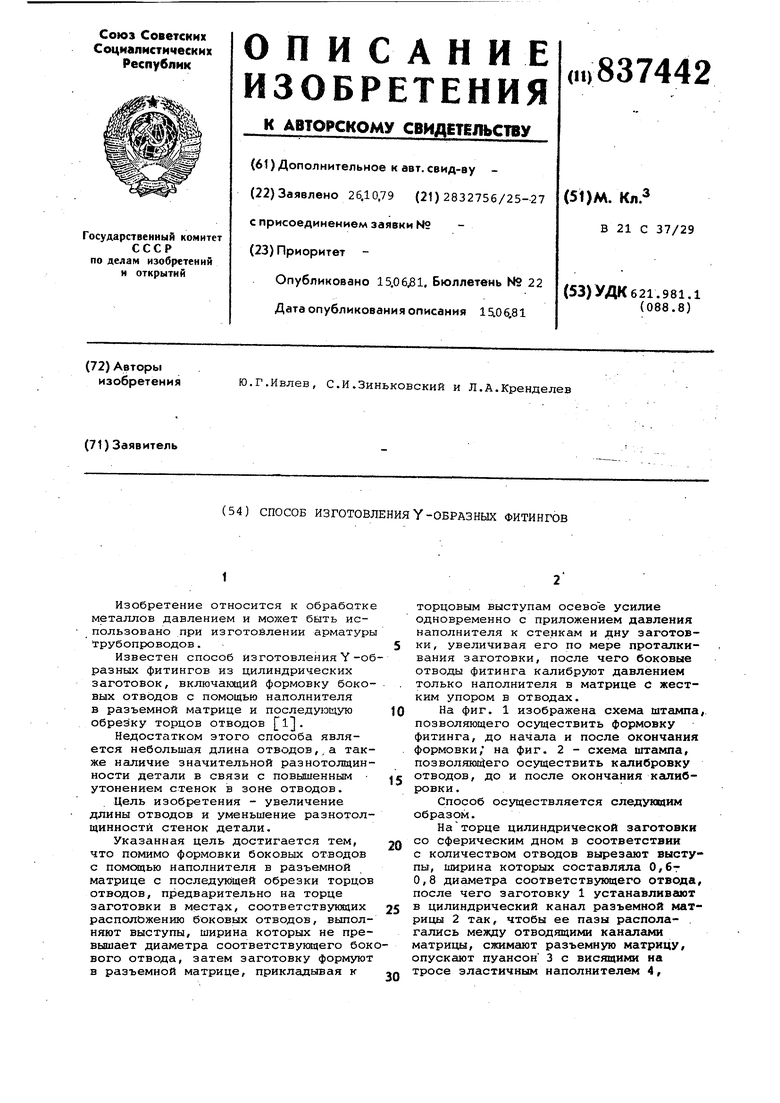

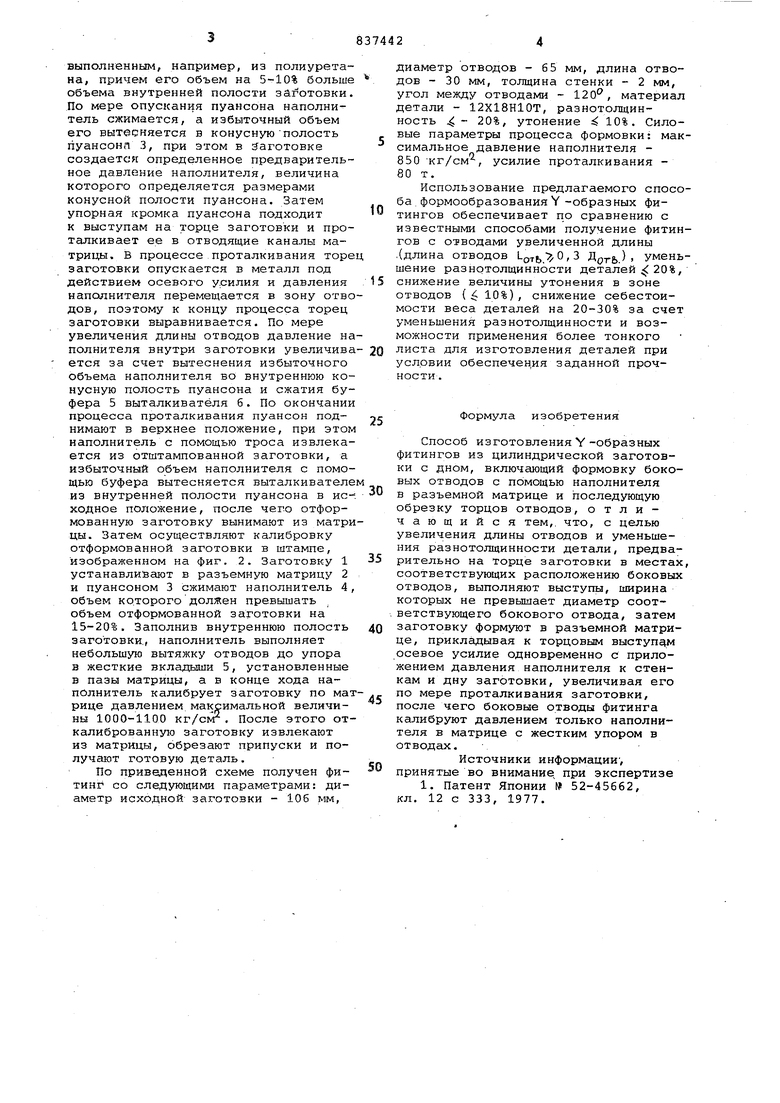

На фиг. 1 изображена схема штампа позволяющего осуществить формовку фитинга, до начала и после окончания формовки; на фиг. 2 - схема штампа, позволякл его осуществить калибровку отводов, до и после окончания калибровки .

Способ осуществляется следующим

образом.

Наторце цилиндрической заготовки со сферическим дном в соответствии с количеством отводов вырезают выступы, ширина которых составляла 0,6г 0,8 диаметра соответствующего отвода после чего заготовку 1 устанавливают в цилиндрический канал разъемной матрицы 2 так, чтобы ее пазы располагались между отводящими каналами матрицы, сжимают разъемную матрицу, опускают пуансон 3 с висящими на тросе эластичным наполнителем 4, выполненным, например, из полиуретана, причем его объем на 5-10% больше объема внутренней полости заготовки. По мере опускания пуансона наполнитель сжимается, а избыточный объем его вытесняется в конусную полость пуансона 3, при этом в заготовке создается определенное предварительное давление наполнителя, величина которого определяется размерами конусной полости пуансона. Затем упорная кромка пуансона подходит к выступам на торце заготовки и проталкивает ее в отводящие каналы матрицы. В процессе проталкивания торе заготовки опускается в металл под действием осевого усилия и давления наполнителя перемещается в зону отво дов, поэтому к концу процесса торец заготовки выравнивается. По мере увеличения длины отводов давление на полнителя внутри заготовки увеличива ется за счет вытеснения избыточного объема наполнителя во внутреннюю конусную полость пуансона и сжатия буфера 5 выталкивателя б. По окончании процесса проталкивания пуансон поднимают в верхнее положение, при этом наполнитель с помощью троса извлекается из отштампованной заготовки, а избыточный объем наполнителя с помощью буфера вытесняется выталкивателе из внутренней полости пуансона в исходное положение, после чего отформованную заготовку вынимают из матри цы. Затем осуществляют калибровку отформованной заготовки в штампе, изображенном на фиг. 2. Заготовку 1 устанавливают в разъемную матрицу 2 и пуансоном 3 сжимают наполнитель 4 объем которогодолжен превышать объем отформованной заготовки на 15-20%. Заполнив внутреннюю полость заготовки,, наполнитель выполняет небольшую вытяжку отводов до упора в жесткие вкладыши 5, установленные в пазы матрицы, а в конце хода наполнитель калибрует заготовку по ма рице давлением максимальной величины 1000-1100 кг/си . После этого от калиброванную заготовку извлекают из матрицы, обрезают припуски и получают готовую деталь. По приведенной схеме получен фитинг со следующими параметрами: диаметр исходной заготовки - 106 мм. диаметр отводов - 65 мм, длина отводов - 30 мм, толщина стенки - 2 мм, угол между отводами - 120, материал детали - 12Х18Н10Т, разнотолщинность 4 20%, утонение 10%. Силовые параметры процесса формовки: максимальное давление наполнителя 850 кг/см, усилие проталкивания 80 т. Использование предлагаемого способа формообразования Y -образных фитингов обеспечивает по сравнению с известными способами получение фитингов с отводами увеличенной длины .(длина отводов ,3 . уменьшение разнотолщинности деталей 20%, снижение величины утонения в зоне отводов ( 10%), снижение себестоимости веса деталей на 20-30% за счет уменьшений разнотолщинности и возможности применения более тонкого листа для изготовления деталей при условии обеспечения заданной прочности. Формула изобретения Способ изготовленияY-образных фитингов из цилиндрической заготовки с дном, включающий формовку боковых отводов с помощью наполнителя в разъемной матрице и последующую обрезку торцов отводов, отличающийся тем,, что, с целью увеличения длины отводов и уменьшения разнотолщинности детали, предварительно на торце заготовки в местах, соответствукицих расположению боковых отводов, выполняют выступы, ширина которых на превышает диаметр соответствующего бокового отвода, затем заготовку формуют в разъемной матрице, прикладывая к торцовым выступам осевое усилие одновременно с приложением давления наполнителя к стенкам и дну заготовки, увеличивая его по мере проталкивания заготовки, после чего боковые отводы фитинга калибруют давлением только наполнителя в матрице с жестким упором в отводах. Источники информации , принятые во внимание при экспертизе 1. Патент Японии № 52-45662, кл. 12 с 333, 1977.

5

чг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| Способ изготовления патрубка | 1980 |

|

SU927373A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| Способ формовки полых деталей с отводами | 1986 |

|

SU1355313A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Авторы

Даты

1981-06-15—Публикация

1979-10-26—Подача