(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРУБКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ СЕПАРАТОР КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

I

Изобретение относится к обработке металлов давлением и может быть испопь - аовано при штамповке патрубков и переходов на трубах.

Известен способ изготовления патрубков из листовой заготовки формовкой в штампе с одновременной прошивкой днаГ).

Недостатком этого способа является большая степень деформации заготовки при штамповке, что приводит к аначитепь- ному и неравномерному утонению на кромке и к повышенной разнотопшинности детали.

Цепь изобретения - повышение точности штамповки за счет снижения разнотолшинности детали.

Поставленная цель достигается тем, что согласно способу изготовления патрубка из листовой заготовки формовкой в штампе с одновременной прюшив- кой дна, из листовой заготовки вытягивают цилиндрический стакан с коническим фланцем, отрезают дно, а затем торцовой осадкой заготовку со стороны фланца одповременно гнут, раздают и калибруют на профильном пуансоне.

Гибка цилиндрической заготовки с коническим утолщенным ( на 1О%) фланцем на про4№льном пуансоне с одновременной калибровкой путем раздачи в конце хода позволяет уменьшить величину деформации растяжения на кромке заго товки со 1ОО-15О% до 1О%, и получить патрубки с незамкнутыми отводами с минимальной разнотолшинностью.

Наиболее целесообразным способом по.лучения цилиндрической заготовки с коническим утолщенным фланцем является вытяжка из листовой заготовки, поскольку при этом утолщение по периметру конического фланца получается в процессе вы-, тяжки.

На фиг. 1 приведена схема гибки торцовой осадкой трубной заготовки с раз- датым на корпус концом в начале процесса формообразования; на фиг. 2 - схема формовки и калибровки в конце процесса формообразования (в двухпроекциях).

Способ осущес вляется следующим образом.

Из трубиой заготовки или из тшста вытягивают цилиндрический стакан 1 с коническим фланцем, поверхность которого и длина образующей примерно равны соответственно поверхности и длине образующей формуемых отводов. После обрезки дна стакан 1 устанавливают па разъемный профильный пуансон 2, выполненный по внутреннему контуру готовой детали. При опускании обоймы 3 совместно с пуансоном 4 сначала предохраняется от потери устойчивости цилиндртчёская часть заготовки, а затем, при дапьнейщем опусВнутренний диаметр патрубка, мм Внутренний диаметр отводов, мм

Минимальный радиус сопряжения патрубка с отводами по внутренне поверхности, мм

Толщина стенок патрубка и отводов, мм

Разнотолишнность

Минимальное расстояние от радиусов сопряжения до плоского торца отвода (часть полуторовой поверхности отвода), мм

Диаметр полутора по средней линии, мм

Прямолинейный участок на отвода от средней линии полутора до его криволинейного торца

Длина образующей цилиндрической части .патрубка

Использование предлагаемого способа формообразования патрубка с незамкнутыми отводами обеспечивает, по сравнению с известными способами, следующие преимущества: получение патрубков с диаметром, большим или равным размеру по- перечного сечения отводов и разнотопшинностью не более 1О%; получение патрубков с высотой, превышающей его диаметр;

Кении, пуансоном 4 осуществляется торцовая осадка заготовки. При этом происходят гибка конического фланца по профильному пуансону и формовка незамкнутых отводов без изменения периметра фланца. В конце процесса формообразования одновременно осуществляется калибровка контура отводов путем незначительной (до 10%) раздачи их периметра на профильном пуансоне. Затем производят обрезку припусков и получают готовую деталь.

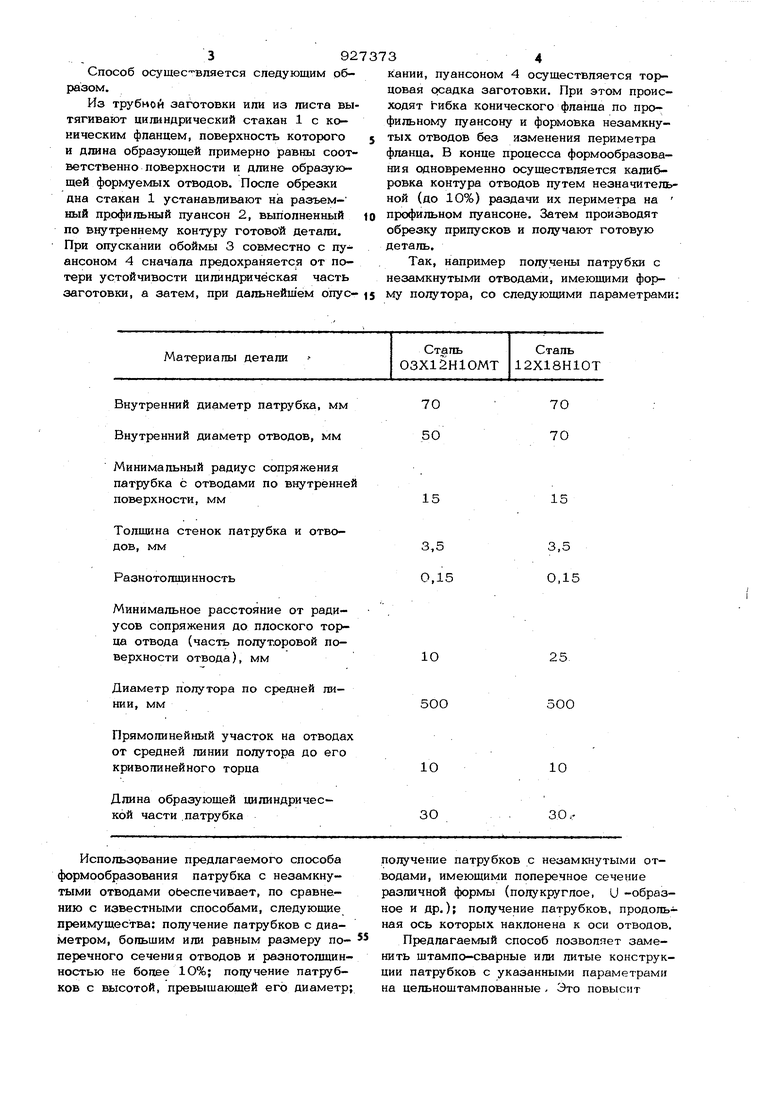

Так, например получены патрубки с незамкнутыми отводами, имеющими форму полутора, со следующими параметрами

70 70

15

3,5 0,15

10

500

50О

10

10

30

подучение патрубков с незамкнутыми отводами, имеющими поперечное сечение различной формы (полукруглое, U -образное и др.); получение патрубков, продольная ось которых наклонена к оси отводов. Предлагаемый способ позволяет заменить штампо-сварные или питые конструкции патрубков с указанными параметрами на цельнощтампованные , Это повысит

Авторы

Даты

1982-05-15—Публикация

1980-06-25—Подача