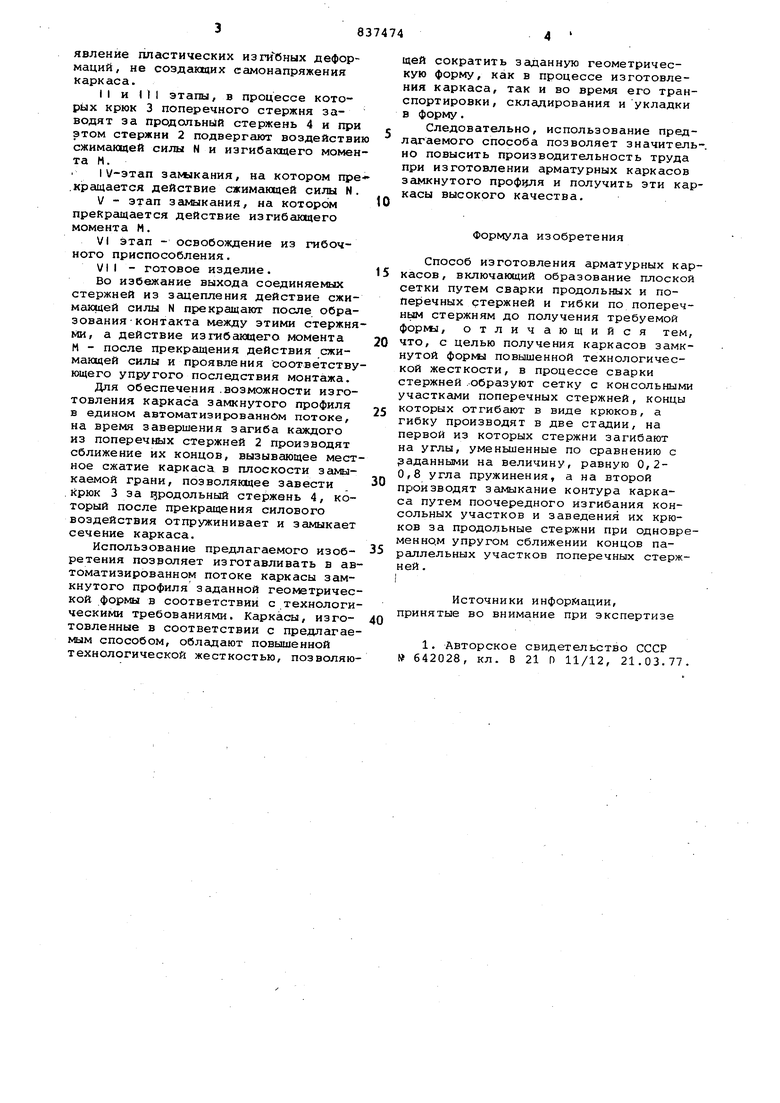

Изобретение относится к обработке .металлов давлением, в частности к производству арматуры, и может быть использовано в промыяпенности сбор,ного железобетона. Известен способ изготовления приз матических арматурных каркасов, заключакхаийся в том, что плоскую сетку подают от позиции сварки к позиции гиб ки и изгибают по поперечным стержням причем каждый последующий стержень подают и приваривают во время гибки и упругого возврата предыдущего поперечного стержня, при этом сетку по дают на шаг, равный щагу ее поперечных стержней, которые изгибают пооче редно в окончательный размер. Однако этот способ не позволяет изготавливать арматурные каркасы замкнутого профиля. Цель изобретения - получение каркасов замкнутой формы повышенной тех нологической жесткости. С этой целью в процессе сварки стержней образуют сетку с консольными участками поперечных стержней, концы которых отги&аются в виде крюков, а гибку производят в две стадии на первой из которых стержни загибаю на углы, уменьшенные по сравнению с заданными на величину, равную 0,2-0,8 угла пружинения, а на второй производят замыкание контура каркаса путем поочередного изгибания консольных участков и заведения их крюков за продольные стержни при одновременном упругом сближении концов параллельных участков продольных стэржней. На чертеже показаны различные этапы изготовления каркаса. 1-исход№лй этап процесса замыкания каркаса 1, на которой поперечные стержни 2 изгибают на угол Ро определяемый по формуле Чо-Т-ОД-о,вЧи, где Ч - проектный угол изгиба; и - угол, пружинения, характеризующий упругие свойства металла стержня и определяемый в каждом конкретном случае экспериментальным путем в зависимости от марки стати, диаметра стержня, способа гибки и т. п. При значениях угла , уйеньшенных на угол О,244,напряжение вхо лутах незначительно и не имеет хфакгического значения, а при значениях угла Ч на угол 0,8 и,возможно появление пластических изтбнык деформаций, не создающих самонапряжения каркаса.

II и III этапы, в процессе которых крюк 3 поперечного стержня заводят за продольный стержень 4 и при этом стержни 2 подвергают воздействию сжимающей силы N и изгибающего момента М.

I V-этап замлкания, на котором пре.кращается действие сжимающей силы N.

V- этап замыкания, на котором прекращается действие изгибающего момента М.

VIэтап - освобождение из гибочного приспособления.

VII- готовое изделие. Во избежание выхода соединяемых

стержней из зацепления действие сжимающей силы N прекращают после образования контакта между этими стержнями, а действие изгибающего момента М - после прекращения действия сжимающей силы и проявления соответствующего упругого последствия монтажа.

Для обеспечения .возможности изготовления каркаса замкнутого профиля в едином автоматизирюваннОм потоке, на время завершения загиба каждого из поперечных стержней 2 производят сближение их концов, вызывающее местное сжатие каркаса в плоскости замыкаемой грани, позволяющее завести .Крюк 3 за ПРОДОЛЬНЫЙ стержень 4, который после прекращения силового воздействия отпружинивает и замыкает сечение каркаса.

Использование предлагаемого изобретения позволяет изготавливать в автоматизированном потоке каркасы замкнутого профиля заданной геометрической формы в соответствии с технологическими требованиями. Каркасы, изготовленные в соответствии с предлагаемым способом, обладают повышенной технологической жесткостью, позволяющей сократить заданную геометрическую форму, как в процессе изготовления каркаса, так и во время его транспортировки, складирования и укладки в форму.

Следовательно, использование предлагаемого способа позволяет значительно повысить производительность труда при изготовлении арматурных каркасов замкнутого проф1 ля и получить эти каркасы высокого качества.

Формула изобретения

Способ изготовления арматурных каркасов, включающий образование плоской сетки путем сварки продольных и поперечных стержней и гибки по поперечным стержням до получения требуемой форма, отличающийся тем, что, с целью получения каркасов замкнутой повышенной технологической жесткости, в процессе сварки стержней .образуют сетку с консольными участками поперечных стержней, концы которых отгибают в виде крюков, а гибку производят в две стадии, на первой из которых стержни загибают на углы, уменьшенные по сравнению с заданными на величину, равную 0,20,8 угла пружинения, а на второй производят замыкание контура каркаса путем поочередного изгибания консольных участков и заведения их крюков за продольные стержни при одновременном упругом сближении концов параллельных участков поперечных стержней . i

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 642028, кл. В 21 П 11/12, 21.03.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки арматурной сетки | 1977 |

|

SU664715A1 |

| Устройство для гибки арматурных сеток | 1986 |

|

SU1397133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАРКАСА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ БАЛОК | 2016 |

|

RU2638193C1 |

| Устройство для изготовления пространственных арматурных каркасов | 1986 |

|

SU1409435A1 |

| АРМАТУРНЫЙ КАРКАС ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2388877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАРКАСА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2388876C2 |

| АРМАТУРНЫЙ КАРКАС ДЛЯ МНОГОПРОЛЕТНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОК | 2016 |

|

RU2637668C1 |

| Способ контактной сварки пространственных арматурных каркасов | 1983 |

|

SU1088900A1 |

| Устройство для гибки арматурных сеток | 1981 |

|

SU1030065A1 |

| Железобетонный элемент | 1985 |

|

SU1283325A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-24—Подача