(54) СПОСОБ ТАНГЕНЦИ/ШЬНОГО НАКАТЫВАНИЯ РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания резьбовых профилей двумя роликами | 1989 |

|

SU1726100A1 |

| Комплект резьбонакатных роликов | 1987 |

|

SU1433604A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

1

Изобретение относится к обработк металлов давлением, а именно к способам накатывания резьбы цилиндрическими роликами совместно на двух участках ступенчатой заготовки.

Известен способ тангенциального накатывания разьбы двумя цилиндрическими роликами с винтовой нарезко и параллельными осями, имеющими разные диаметры, вращающимися в одну сторону с различными окружными скоростями и установленными с постоянным межцентровым расстоянием

Недостатком данного способа накатывания является невозможность накатывания резьб одновременно на двух участках ступенчатой заготовки.

Наиболее близким по технической сущности к изобретению является способ тангенциального накатывания резьб на двух участках заготовки одновременно двумя парами роликов, при котором двум роликам одной пары сообщают различные окружные скорости , а заготовку подают в ролики в тангенциальном направлении 2.

Недостаток указанного способа заключается в том, что он обеспечивает накатывание резьбы на двух

участках заготовки только одного днаметра.

Цель изобретения - накатывание двух разных резьбовых профилей на ступенчатой заготовке и повышение производительности.

Указанная цель достигается тем, что при накатывании резьбы на ступени заготовки с большим диаметром

0 на конец ступени заготовки с меньшим диаметром в процессе перемещения заготовки воздействуют усилием, направленным против движения заготовки, и прекращают воздействие этим усилием после захвата роликами участ5ка заготовки с меньшим диаметром и углубления роликов на величину 0,2 высоты профиля резьбы.

При этом величина усилия определяется из следующего соотношения:

0

1Cd

Р- Я9 (e-i-M,

где d - меньший диаметр участка ступелчатой заготовки; р - плотность материала заготовки,

.0 - ускорение свободного падения тела;

Ц - длина участка заготовки с меньшим диаметром;

г,расстояние от конца участка с меньшим диаметром до ,места положения центра тяцести заготовки.

Воздействие усилия на конец заготовки участка меньшего -диаметра обеспечивает стабильное положение заготовки относительно роликов до момента захвата роликами другого участка заготовки (с меньшим диаметром) и тем самым накатывание на ней резьбы.

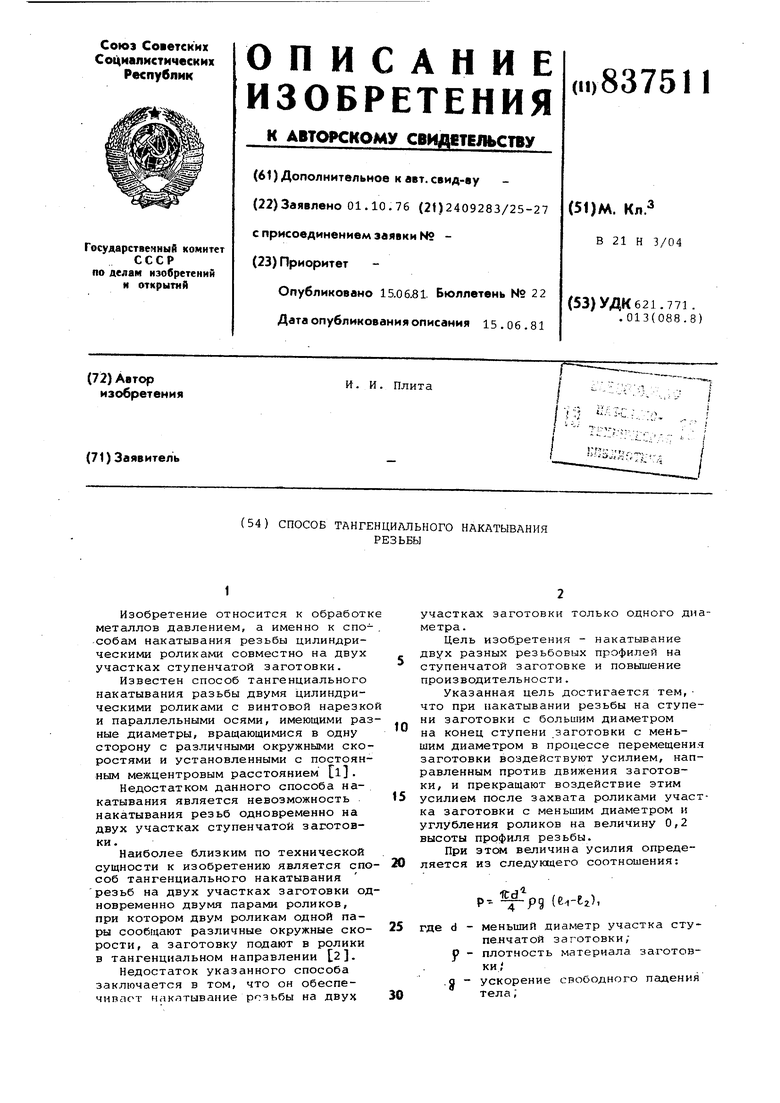

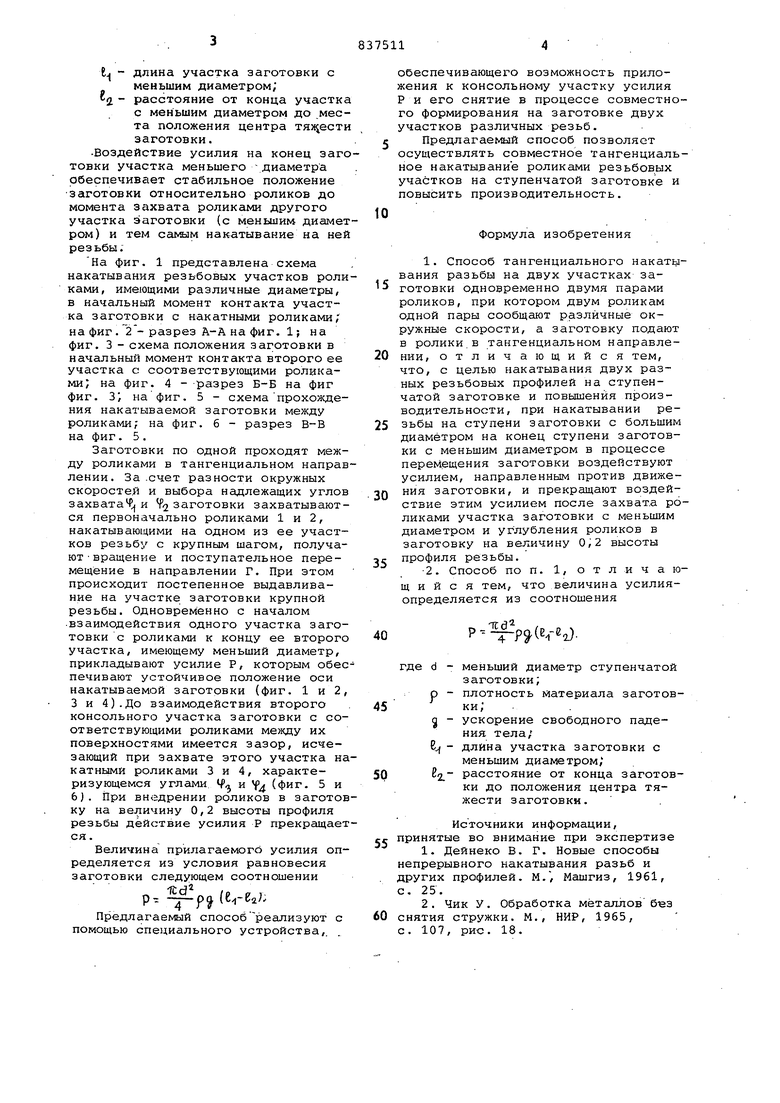

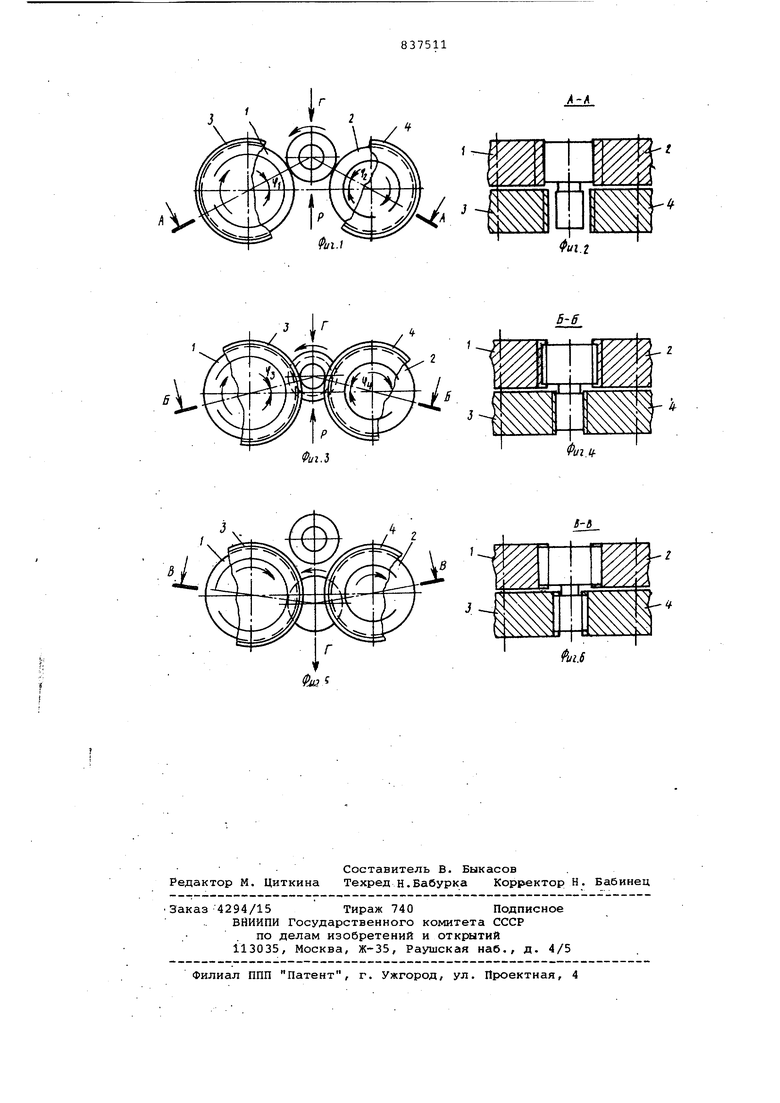

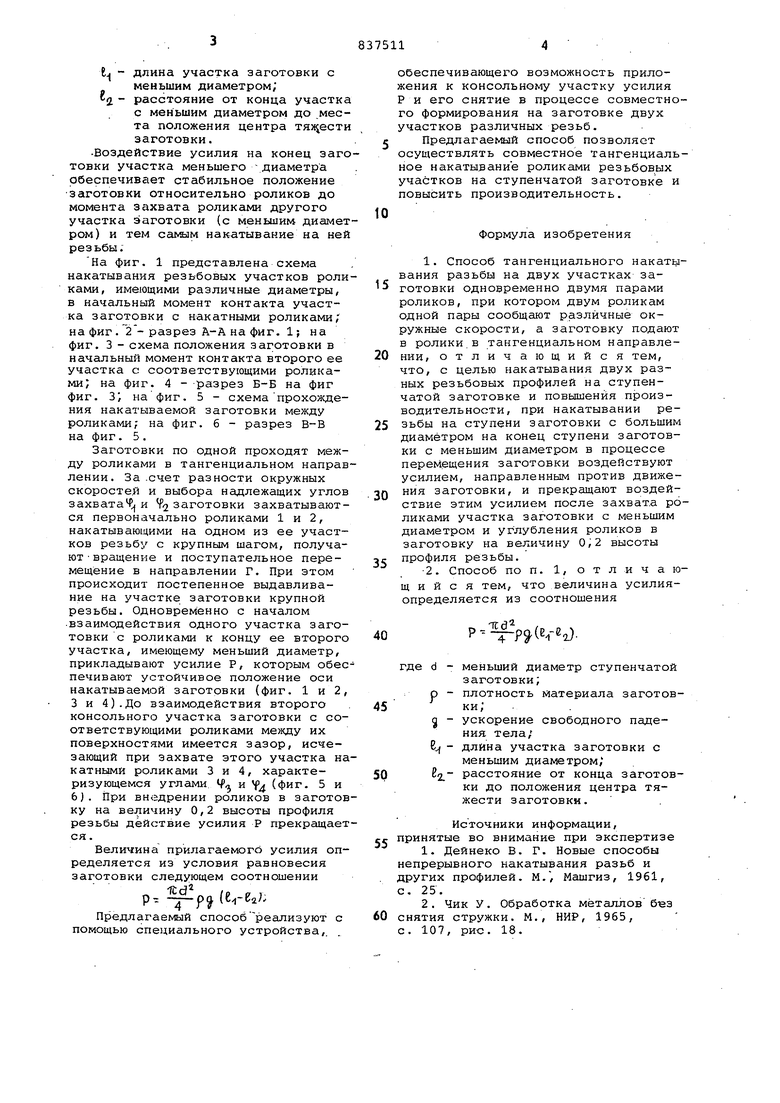

На фиг. 1 представлена схема накатывания резьбовых участков роликами, имеющими различные диаметры, в начальный момент контакта участка заготовки с накатными роликами, на фиг . 2-разрез А-А на фиг. 1; на фиг. 3 - схема положения заготовки в начальный момент контакта второго ее участка с соответствующими роликами; на фиг. 4 - -разрез Б-Б на фиг фиг. 3, на фиг. 5 - схемапрохождения накатываемой заготовки между роликами; на фиг. б - разрез В-В на фиг. 5.

Заготовки по одной проходят между роликами в тангенциальном направлении. За .счет разности окружных скоростей и выбора надлежащих углов захватаФ и 2 заготовки захватываются первоначально роликами 1 и 2, накатывающими на одном из ее участков резьбу с крупным шагом, получают вращение и поступательное перемещение в направлении Г. При этом происходит постепенное выдавливание на участке заготовки крупной резьбы. Одновременно с началом взаимодействия одного участка заготовки с роликами к концу ее второго участка, имеющему меньший диаметр, прикладывают усилие Р, которым обеспечивают устойчивое положение оси накатываемой заготовки (фиг. 1 и 2, 3 и 4).До взаимодействия второго консольного участка заготовки с соответствующими роликами между их поверхностями имеется зазор, исчезающий при захвате этого участка накатными роликами 3 и 4, характеризующемся углами Ч и 4 (Фиг. 5 и 6). При внедрении роликов в заготовку на величину 0,2 высоты профиля резьбы действие усилия Р прекращается .

Величина прилагаемого усилия определяется из условия равновесия заготовки следующем соотношении

(- Предлагаемый способ реализуют с помощью специального устройства,.

обеспечивающего возможность приложения к консольному участку усилия Р и его снятие в процессе совместного формирования на заготовке двух участков различных резьб. Предлагаемый способ позволяет осуществлять совместное тангенциальное накатывание роликами резьбовых участков на ступенчатой заготовке и повысить производительность.

Формула изобретения

-2. Способ по п. 1, отличающийся тем, что величина усилияопределяется из соотношения

Ti:d

p(E,-ej.

Ргде d - меньший диаметр ступенчатой

заготовки;

Р - плотность материала заготовки;

g - ускорение свободного падения тела; В - длина участка заготовки с

меньшим диаметром,

Источники информации, принятые во внимание при экспертизе

с. 107, рис. 18.

Й/г./

А-К

4

wi.2

-8

Авторы

Даты

1981-06-15—Публикация

1976-10-04—Подача