(54) УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ НАРУЖРК ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171170C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ИГЛОШЛИФОВАЛЬНЫМ ИНСТРУМЕНТОМ С ПРЕРЫВИСТОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2228128C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171168C1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

I

Изобретение относится к инструментам для ультразвуковой безабразивной обработки наружных цилиндрических поверхностей деталей типа направляющие поршней, уплотнитель ные кольца из самосмазьщающихся матери ов и т.п. и может найти применение в криогенной технике и областях для получения точных поверхностей.

Известны устройства для вибрационной обработки изделий абразивным инструментом. Инструменту при.дают форму обрабатываемого контура и сообщают поступательное круговое вращение вокруг его оси, деталь устанавливают с зазором относительно рабочего контура -инструмента. Детали или инструменты сообщают колебания в направлении, параллельном образующим обрабатьшаемых поверхностей П.

Известен инструмент для обработки поверхностей при воздействии ультразвуковых колебаний C2j.

Недостатком этих устройств является сложность получения точных цилиндрических деталей, а также шаржирование рабочих поверхностей абразивом, забивка рабочих поверхностей инструмента микростружкой.

Известно также устройство для притирки поршневых колец по поверхности, выполненное в виде притира с внутренним рабочим алмазоносным слоем определенной толщины 3}.

Недостатком этого устройства являются сравнительно большие, усилия резания, что приводит к деформации деталей в процессе резания и снижению точности обрабатываемой поверхности.

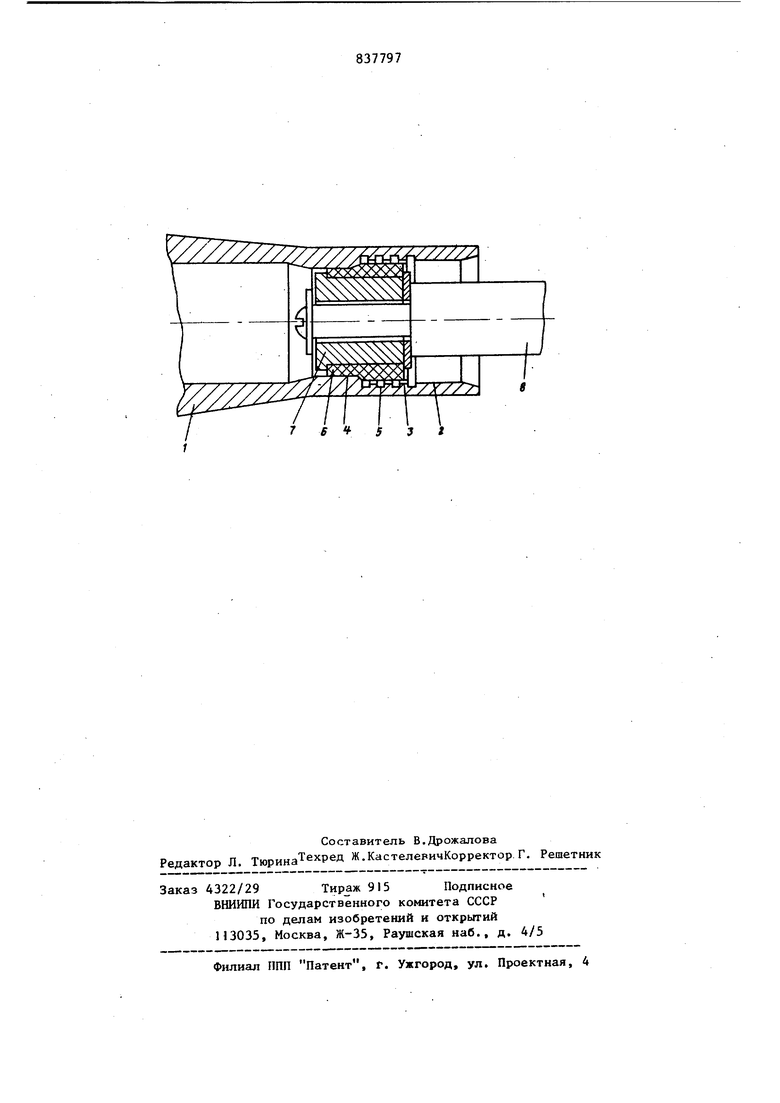

При обработке поверхности происходит забивка алмазного слоя микростружкой засаливание ) , что ухудшает качество обработки, снижает срок службы устройства. Цель изобретения - повышение точности обработки и срока службы устройств. Указанная цель достигается тем, что во внутренней полости ультразвукового инструмента выполнены направляющий, режущий и калибрующий пояски, при этом на режущем пояске, покрытом апмазоностным слоем, расположены канавки для размещения микростружки. На чертеже показан ультразвуковой инструмент, общий вид. Ультразвуковой инструмент предста ляет собой волновод 1, длина которого кратна половине длины волны продольных ультразвуковых колебаний Волновод жестко крепится на концентраторе ультразвукового преобразователя (не показан). Рабочая часть инструмента состоит из направляющего режущего 3 и калибрующего 4 поясков На режущем пояске 3 выполнены канавки 5, оёъем которых превышает объем снимаемого материала. Диаметр калибрующего пояска меньше диаметра режущей части на 10-15 мкм и имеет шероховатость на один-два класса выше заданной, а нецилнндричность до О,5 поля допуска требуемой точности детали. Обрабатываемая деталь 6 устанавливается На корпусе 7, который закреплен на оправке 8 с радиальным и осевым зазорами, что дае ему возможность самоустанавливаться. Инструмент работает следующим об разом. Волноводу 1 сообщаются ультразву ковые колебания. Обрабатываемая поверхность детали 6 Центрируется направлфощим пояском 2 инструмента. При продольном перемещении детали рабочими кромками режущего пояска 3 осуществляется равномерный съем материала с поверхности детали и стружка размешается в канавках 5 инструмента. При дальнейшем перемещ нии детали 6 обработанная поверхнос центрируется калибрунлцим пояском4 и происходит выглаживание поверхнос обработанной микрорезанием. Предлагаемый ультразвуковой инструмент позволяет обрабатывать дета из самосмазывающего материала с цилиндрической поверхностью с точностью второго класса.и шероховатостью одиннадцатого-двенадцатого классов без применения абразива. Применение ультразвуковых колебаний при обработке самосмазывающихся материалов с твердостью ,НВ 50 снижает усилие резания в 10 и более раз, что значи- тельно повышает точность обрабатывавемых деталей и исключает засаливание инструмента. Совмещение ультразвукового микрорезания с ультразвуковой ко 1ибровкой улучшает микрорельеф обработанной поверхности и уменьшает ее шероховатость. Это позволяет улучшить работоспособность узлов сухого трения. Так за счет повьшхения точности изготовления уплотнительных колец из самосмазывающихся материалов их герметичность повышена в 1,6-1,8 раза. Улучшены трибологические свойства па.р трения, уменьшилось время приработки. За счет увеличения реальной поверхности контакта при трении износ направляющих из самосмазывающихся материалов снизился в 1,5-2 ра за. Формула изобретения Ультразвуковой инструмент для обработки наружных цилиндрических поверхностей, внутренняя полость которого содержит режущий поясок,, покрытый алмазоносным) слоем, отличающийся тем, что, с целью повьш1ения точности обработки и производительности, в инструменте выполнен участок в виде направляющего и калибрующего поясков, а на режущем пояске расположены канавки, объем которых превышает объем снимаемого материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 331882, кл. В 24 В 39/04, 1969. 2.Авторское свидетельство СССР 418310, кл. В 24 В 23/04, 1970, 3.Авторское свидетельство СССР В 24 В 37/02, 1970 № 330945, кл. (прототип).

Авторы

Даты

1981-06-15—Публикация

1979-04-09—Подача