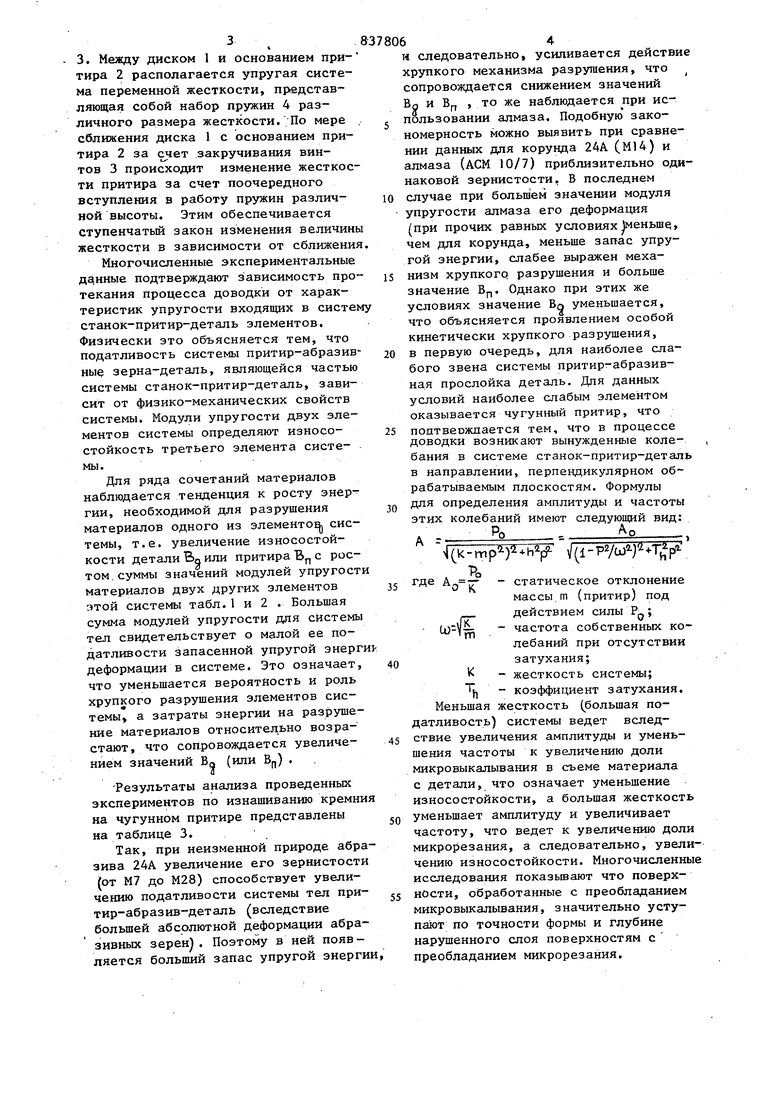

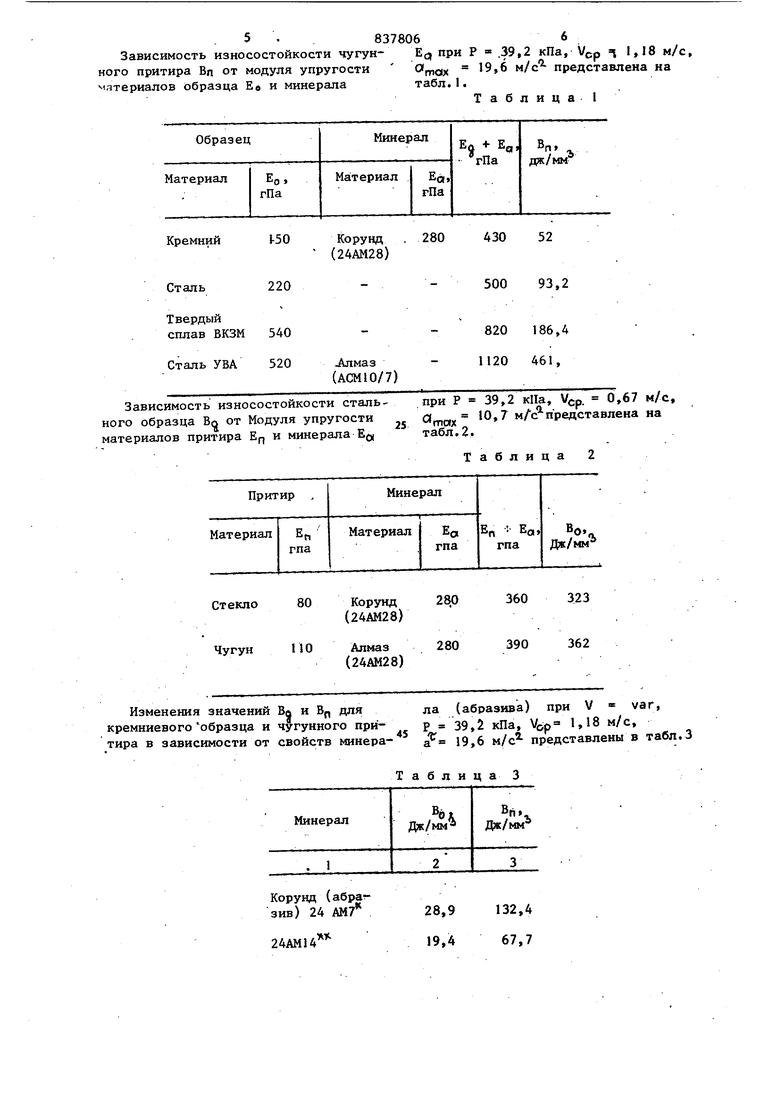

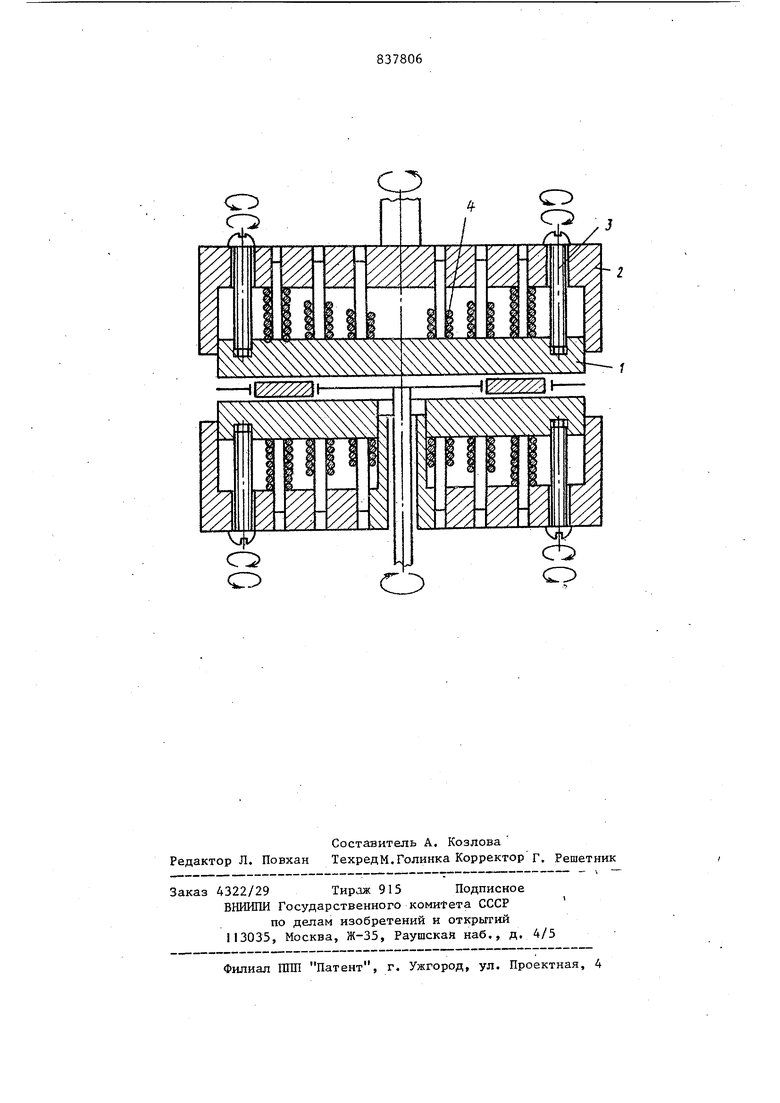

Изобретение относится к абразивно обработке и может быть использовано при доводке деталей из алмаза,лейкосапфира, рубина, корунда и др. хрупких материалов. Известен способ доводки деталей, при котором осуществляют относительное перемещение деталей и притиров и производят изменение одного из параметров обработки 1. Однако данньй способ вследствие циклического изменения скорости движ ния деталей по притиру не обеспечивает высокого качества поверхностного слоя деталей, удовлетворяющегот.ребования технических условий. Цель изобретения - повьпиение качества обработки. Поставленная цель достигается тем, что в качестве.изменяющегося параметра обработки выбирают характеристику жесткости по меньший мере ОДНОГО притира, исходя из следующего уравнения: ( ... itO где k(t) - величина жесткости притира;t - время; а - коэффициенты пропорциональности. Характеристика жесткости притира может изменяться по ступенчатому, линейному, экспоненциальному закону. Изменение характеристики жесткости может сопровождаться дополнительным изменением скорости относительного движения детали по притиру (притирам) , обратно пропорционально характеристике жесткрсти. На чертеже представлена схема реализации способа. Притир состоит из доводочного диска 1, соединенного с основанием притира 2 при помощи ходовых винтов 3. Между диском 1 и основанием притира 2 располагается упругая система переменной жесткости, представляющая собой набор пружин 4 различного размера жесткости. По мере сближения диска 1 с основанием притира 2 за счет .закручивания винтов 3 происходит изменение жесткос ти притира за счет поочередного вступления в работу пружин различной высоты. Этим обеспечивается ступенчатый закон изменения величин жесткости в зависимости от сближени Многочисленные экспериментальные данные подтверждают зависимость про текания процесса доводки от характеристик упругости входящих в систе станок-притир-деталь элементов. Физически это объясняется тем, что податливость системы притир-абразив ные зерна-деталь, являющейся частью системы станок-притир-деталь, зависит от физико-механических свойств Системы. Модули упругости двух элементов системы определяют износостойкость третьего элемента системы. Для ряда сочетаний материалов наблюдается тенденция к росту энергии, необходимой для разрушения материалов одного из элементо системы, т.е. увеличение износостойкости детали BQ или притира В с ростом, суммы значений модулей упругост материалов двух других элементов этой системы табл.1 и 2 . Большая сумма модулей упругости для системы тел свидетельствует о малой ее податливости запасенной упругой энерг деформации в системе. Это означает, что уменьшается вероятность и роль хрупкого разрушения элементов системы а затраты энергии на разрушение материалов относительно возрастают, что сопровождается увеличением значений Вл (или В,,) . Результаты анализа проведенных экспериментов по изнашиванию кремни на чугунном притире представлены на таблице 3. Так, при неизменной природе абра зива 24А увеличение его зернистости (от М7 до М28) способствует увеличению податливости системы тел притир-абразив-детапь (вследствие большей абсолютной деформации абразивных зерен) . Поэтому в ней появляется больший запас упругой энерги 4 и следовательно, усиливается действие хрупкого механизма разрушения, что сопровождается снижением значений БО и Вр , то же наблюдается при использовании алмаза. Подобную закономерность можно выявить при сравнении данных для корунда 2АА (М14) и алмаза (АСМ 10/7) приблизительно одинаковой зернистости. В последнем случае при большем значении модуля упругости алмаза его деформация (при прочих равных условиях Иеньш, чем для корунда, меньше запас упругой энергии, слабее выражен механизм хрупкого разрушения и больше значение В. Однако при этих же условиях значение Вл уменьшается. что объясняется проявлением особой кинетически хрупкого разрушения, в первую очередь, для наиболее слабого звена системы притир-абразивная прослойка деталь. Для данных условий наиболее слабым элементом оказывается чугунный притир, что поптвесжлается тем, что в процессе доводки возникают вынужденные колебания в системе станок-притир-деталь в направлении, перпендикулярном обрабатываемым плоскостям. Формулы для определения амплитуды и частоты этих колебаний имеют следующий вид: А г. ..., °, ;, |(k-mp) (i-p2/u}) где Ад - статическое отклонение массы m (притир) под действием силы Р„ гС частота собственных ко Im . лебаний при отсутствии затухания; жесткость системы; коэффициент затухания. Меньшая жесткость (большая податливость) системы ведет вследствие увеличения амплитуды и уменьшения частоты к увеличению доли микровыкалывания в съеме материала с детали, что означает уменьшение износостойкости, а большая жесткость уменьшает амплитуду и увеличивает частоту, что ведет к увеличению доли микрорезания, а следовательно, увеличению износостойкости. Многочисленные исследования показьшают что поверхности, обработанные с преобладанием микровыкалывания, значительно уступают по точности формы и глубине нарушенного слоя поверхностям с преобладанием микрорезания.

5 8378066

Зависимость износостойкости чугун- ECJ при Р .39,2 кПа, Vcp 1,18 м/с.

ного притира Вп от модуля упругости О материалов образца Ее и минерала табл.1.

19,6 м/с представлена на

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| Способ доводки деталей | 1979 |

|

SU837807A1 |

| Способ шаржирования поверхностей | 1979 |

|

SU833429A1 |

| Абразивный инструмент | 1982 |

|

SU1077771A1 |

| Способ обработки плоских деталей | 1978 |

|

SU779097A1 |

| Способ абразивной доводки деталей | 1978 |

|

SU764943A1 |

| АБРАЗИВНАЯ МАССА | 1973 |

|

SU368018A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

1-50

Кремний (24АМ28)

220

Сталь Зависимость износостойкости стального образца Вл от Модуля упругости материалов притира Ер и минерала Ед

Стекло 80 Корунд 280 360 323

Чугун ПО Алмаз 280 390 362 Изменения значений В и В для ла кремниевогообразца и чугунного при- р тира в зависимости от свойств минера-

Корунд (абрагзив) 24 АМ7

ПК.

24АМ14

Корунд . 280

430

52

500

93,2 (24АМ28) (24АМ28)

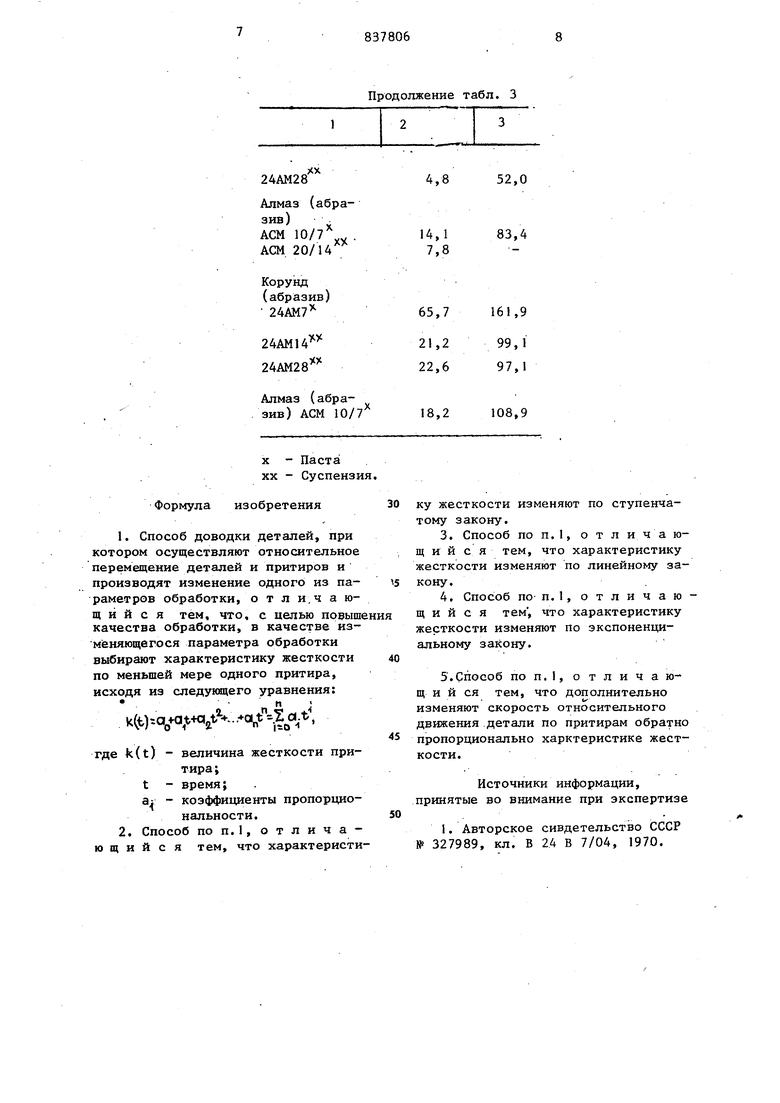

Таблица 3

28,9132,4

19,467,7 при Р 39,2 кПа, . 0,67 м/с, motx Ю мАс представлена на табл.2. Таблица 2 (абразива) при V « var, 39,2 кПа, 1,18 м/с, 19,6 м/с представлены в табл.3

Алмаз (абразив) АСМ 10/7%.. . АСМ 20/14

Корунд (абразив) 24АМ7

24АМ14 24АМ28

Алмаз (абразив) АСМ 10/7

X - Паста

XX - Суспензия, Формула изобретения 1.Способ доводки деталей, при котором осуществляют относительное перемещение деталей и притиров и производят изменение одного из параметров обработки, о т л и.ч а ющ и и с я тем, что, с целью повыш качества обработки, в качестве изменяющегося параметра обработки выбирают характеристику жесткости по меньшей мере одного притира, исходя из следующего уравнения: п kCt)(/--. . а,- где k(t) - величина жесткости притира;t - время; а: - коэффициенты пропорциональности. 2.Способ ПОП.1, отличающийся тем, что характеристи

Продолжение табл. 3

14,1 83,4 7,8

161,9

99,1 97,1

108,9 ку жесткости изменяют по ступенчатому закону. 3.Способ по п.1, о т л и ч а ющ и и с я тем, что характеристику жесткости изменяют по линейному закону. 4.Способ по- п. 1, отличающийся тем , что характеристику жесткости изменяют по экспоненциальному закону. 5.Способ по п.1, отличающ и и ся тем, что дополнительно изменяют скорость относительного движения.детали по притирам обратно пропорционально харктеристике жесткости. Источники информации, принятые во внимание при экспертизе 1. Авторское сивдетельство СССР № 327989, кл. В 24 В 7/04, 1970.

СО

Авторы

Даты

1981-06-15—Публикация

1979-10-31—Подача